一种薄壁镁合金环件的成形方法与流程

1.本发明涉及镁合金环件制造技术领域,具体涉及一种薄壁镁合金环件的成形方法。

背景技术:

2.现有文献cn105728604a公开了一种大外径镁合金环形锻件的锻造成形方法,其主要步骤包括:切取相应长度的镁合金挤压棒或去除冒口的铸锭倍尺料段,将料段加热,镦拔锻造,制环坯,中心冲孔,预热,出炉放入辗环机上进行环轧,环轧过程中,间断地润滑碾压辊、碾压轮及抱辊的工作面,完成镁合金环形锻件锻造成形。

3.然而,无论是借助于前述方法还是采用常规多道次环扎工艺制备的薄壁(壁厚不大于35mm)镁合金环件,都存在环形件表面大面积龟裂的情况,以及环形件力学性能差的问题,甚至会出现变形失效的情况。

技术实现要素:

4.本发明目的在于提供一种薄壁镁合金环件的成形方法,用于解决采用现有工艺制备的薄壁镁合金环件表面大面积龟裂的情况以及环形件力学性能差的技术问题。

5.为了实现上述目的,本发明采用如下所述技术方案。

6.一种薄壁镁合金环件的成形方法,其特征在于:将加热后的环扎坯圈转移至环轧机上就位,将低电压加热装置的正极导电部与负极导电部接入环扎坯圈,使正极导电部、负极导电部分别与环扎坯圈平稳接触;通电后,正极导电部、环扎坯圈、负极导电部和低电压加热装置共同形成加热回路;开启低电压加热装置,使环扎坯圈通过自身的电阻进行加热;当环扎坯圈的温度达到预设温度后,关闭低电压加热装置,并开始环形轧制;环扎过程中,实时监测环件表面温度,一旦表面温度低于设定温度下限时,立即开启加热装置,一旦环件表面温度高于预设温度上限时立即关闭低电压加热装置。本发明中,实施环扎前的坯圈称之为环扎坯圈,环扎过程中的坯圈称之为环件。

7.进一步地,环扎过程中,正极导电部和负极导电部均随着环件直径的扩大而随动扩大,均随着环件厚度的变小而随动变小。

8.为提高环轧过程中的灵活性,所述正极导电部、所述负极导电部均为导电轮或导电辊。

9.作为本发明的优选方案,所述正极导电部贴靠在环件内侧壁,所述负极导电部贴靠在环件外侧壁。

10.作为本发明的另一优选方案,所述正极导电部贴靠在环件上表面,所述负极导电部贴靠在环件下表面。

11.为提高环轧过程中的稳定性,在所述正极导电部与所述负极导电部之间设置有绝缘弹簧,绝缘弹簧上端通过绝缘弹簧连接件固定连接所述正极导电部,绝缘弹簧下端通过

绝缘弹簧连接件固定连接所述负极导电部,且环扎坯圈的厚度等于绝缘弹簧处于自由状态下的长度,环件成品厚度等于绝缘弹簧被所述正极导电部下压至极限位置时的长度,所述极限位置是指仅通过所述正极导电部的重力将绝缘弹簧下压到的最大位置。

12.为进一步提高环轧过程中的稳定性,在环扎坯圈两侧均设置有绝缘弹簧,包括第一绝缘弹簧和第二绝缘弹簧。

13.进一步地,当所述薄壁镁合金环件上表面为斜面时,在靠近斜面低点一侧的绝缘弹簧上设置有配重块,以使所述正极导电部始终贴靠在环件表面。采用这样地方式尤其适用于上表面为斜面的异性环件的轧制。

14.作为本发明的优选方案,所述薄壁镁合金环件的成品内径为500

‑

600mm、外径为700

‑

900mm、厚度为19

‑

30mm。

15.有益效果:采用本发明方法制备的薄壁镁合金环件不仅表面质量优良,整个表面无开裂、表层拉裂等变形缺陷,而且力学性能好,生产效率高;采用本发明方法制备薄壁镁合金环件,只需要在现有环轧设备基础上进行简单改进,实施成本低,操作简单,适用于大规模工业生产。

附图说明

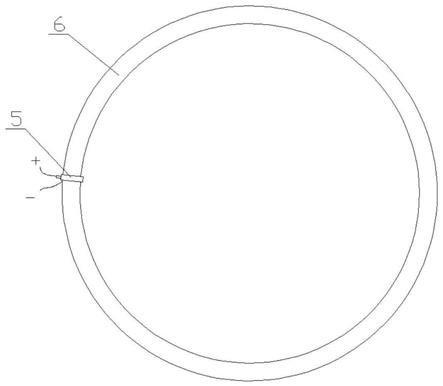

16.图1是实施例中环轧状态示意图;图2是实施例1中环轧过程时的导电部位示意图;图3是实施例2中环轧过程时的导电部位示意图;图4是实施例3中环轧过程时的导电部位示意图;图5是实施例4中环轧状态示意图。

具体实施方式

17.下面结合附图和具体实施例对本发明作进一步说明,但以下实施例的说明只是用于帮助理解本发明的原理及其核心思想,并非对本发明保护范围的限定。应当指出,对于本技术领域普通技术人员来说,在不脱离本发明原理的前提下,针对本发明进行的改进也落入本发明权利要求的保护范围内。实施例1

18.一种薄壁镁合金环件的成形方法,该薄壁镁合金环件采用az80镁合金制得,薄壁镁合金环件成品的内径为500mm、外径为700mm、厚度(高度)为22mm,具体制备步骤如下:如图1和图2所示,将加热(加热至350℃)后的环扎坯圈转移至环轧机上就位,将低电压加热装置的正极导电部5与负极导电部4接入环扎坯圈,使正极导电部5、负极导电部4分别与环扎坯圈平稳接触;通电后,正极导电部5、环扎坯圈、负极导电部4和低电压加热装置共同形成加热回路;其中,正极导电部5、负极导电部4均为导电轮,正极导电部5贴靠在环件6上表面,负极导电部4贴靠在环件6下表面;在正极导电部5与负极导电部4之间设置有两个绝缘弹簧,包括第一绝缘弹簧3和第二绝缘弹簧7,两个绝缘弹簧上端均通过绝缘弹簧连接件固定连接正极导电部5,两个绝缘弹簧下端均通过绝缘弹簧连接件固定连接负极导电部4,且环扎坯圈的厚度等于绝缘弹簧处于自由状态下的长度,环件6成品厚度等于绝缘弹簧被正极

导电部5下压至极限位置时的长度;所采用的弹簧连接件带有一个能够套设并固定在导电轮上的圆环,以便于绝缘弹簧与导电轮固定连接;开启低电压加热装置,使环扎坯圈通过自身的电阻进行加热;当环扎坯圈的温度达到预设温度后,预设加热温度为360℃,关闭低电压加热装置,并开始环形轧制;环扎过程中,正极导电部5和负极导电部4均随着环件6直径的扩大而随动扩大,均随着环件6厚度的变小而随动变小;环扎过程中,实时监测环件6表面温度,一旦表面温度低于设定温度下限时,立即开启加热装置,一旦环件6表面温度高于预设温度上限时立即关闭低电压加热装置。实施例2

19.一种薄壁镁合金环件的成形方法,该薄壁镁合金环件采用az80镁合金制得,薄壁镁合金环件成品的内径为55mm、外径为800mm、厚度(高度)为25mm,具体制备步骤如下:如图1和图3所示,将加热(加热至330℃)后的环扎坯圈转移至环轧机上就位,将低电压加热装置的正极导电部5与负极导电部4接入环扎坯圈,使正极导电部5、负极导电部4分别与环扎坯圈平稳接触;通电后,正极导电部5、环扎坯圈、负极导电部4和低电压加热装置共同形成加热回路;其中,正极导电部5、负极导电部4均为导电辊,正极导电部5贴靠在环件6上表面,负极导电部4贴靠在环件6下表面;开启低电压加热装置,使环扎坯圈通过自身的电阻进行加热;当环扎坯圈的温度达到预设温度后,预设加热温度为365℃,关闭低电压加热装置,并开始环形轧制;环扎过程中,正极导电部5和负极导电部4均随着环件6直径的扩大而随动扩大,均随着环件6厚度的变小而随动变小;环扎过程中,实时监测环件6表面温度,一旦表面温度低于设定温度下限时,立即开启加热装置,一旦环件6表面温度高于预设温度上限时立即关闭低电压加热装置。实施例3

20.一种薄壁镁合金环件的成形方法,该薄壁镁合金环件采用az80镁合金制得,薄壁镁合金环件成品的内径为600mm、外径为900mm、厚度(高度)为30mm,该薄壁镁合金环件上表面为斜面,具体制备步骤如下:如图1和图4所示,将加热(加热至340℃)后的环扎坯圈转移至环轧机上就位,将低电压加热装置的正极导电部5与负极导电部4接入环扎坯圈,使正极导电部5、负极导电部4分别与环扎坯圈平稳接触;通电后,正极导电部5、环扎坯圈、负极导电部4和低电压加热装置共同形成加热回路;其中,正极导电部5、负极导电部4均为导电轮,正极导电部5贴靠在环件6上表面,负极导电部4贴靠在环件6下表面;在正极导电部5与负极导电部4之间设置有两个绝缘弹簧,包括第一绝缘弹簧3和第二绝缘弹簧7,两个绝缘弹簧上端均通过绝缘弹簧连接件固定连接正极导电部5,两个绝缘弹簧下端均通过绝缘弹簧连接件固定连接负极导电部4,且环扎坯圈的厚度等于绝缘弹簧处于自由状态下的长度,环件6成品厚度等于绝缘弹簧被正极导电部5下压至极限位置时的长度;在靠近斜面低点一侧的绝缘弹簧上设置有配重块,以述正极导电部5始终贴靠在环件6表面;开启低电压加热装置,使环扎坯圈通过自身的电阻进行加热;

当环扎坯圈的温度达到预设温度后,预设加热温度为360℃,关闭低电压加热装置,并开始环形轧制;环扎过程中,正极导电部5和负极导电部4均随着环件6直径的扩大而随动扩大,均随着环件6厚度的变小而随动变小;环扎过程中,实时监测环件6表面温度,一旦表面温度低于设定温度下限时,立即开启加热装置,一旦环件6表面温度高于预设温度上限时立即关闭低电压加热装置。实施例4

21.一种薄壁镁合金环件的成形方法,该薄壁镁合金环件采用az80镁合金制得,薄壁镁合金环件成品的内径为520mm、外径为720mm、厚度(高度)为30mm,具体制备步骤如下:如图5所示,将加热(加热至340℃)后的环扎坯圈转移至环轧机上就位,将低电压加热装置的正极导电部5与负极导电部4接入环扎坯圈,使正极导电部5、负极导电部4分别与环扎坯圈平稳接触;通电后,正极导电部5、环扎坯圈、负极导电部4和低电压加热装置共同形成加热回路;其中,正极导电部5、负极导电部4均为导电轮,正极导电部5贴靠在环件6内侧壁,负极导电部4贴靠在环件6外侧壁;开启低电压加热装置,使环扎坯圈通过自身的电阻进行加热;当环扎坯圈的温度达到预设温度后,预设加热温度为360℃,关闭低电压加热装置,并开始环形轧制;环扎过程中,正极导电部5和负极导电部4均随着环件6直径的扩大而随动扩大,均随着环件6厚度的变小而随动变小;环扎过程中,实时监测环件6表面温度,一旦表面温度低于设定温度下限时,立即开启加热装置,一旦环件6表面温度高于预设温度上限时立即关闭低电压加热装置。

22.各实施例中:环轧工艺的具体参数由本领域技术人员根据薄壁镁合金环件规格进行计算选择确定;正极导电部5连接固定轴1,负极导电部4分固定轴2,且固定轴1、固定轴2都连接加热臂(机械臂),该加热臂能够根据轧制需要调节工作端的位置和角度。例如实施例3中固定轴2对应的加热臂工作端倾斜角度需要与环件6斜面倾斜角度一致。

23.对实施例中制得的薄壁镁合金环件进行表观检测和力学性能检测,结果见表1。表1薄壁镁合金环件表观情况和力学性能

24.采用本发明方法制备的薄壁镁合金环件不仅表面质量优良,整个表面无开裂、表层拉裂等变形缺陷,而且力学性能好,所制得的薄壁镁合金环件室温抗拉强度在349mpa以上,断后伸长率在8.5%以上。采用本发明方法制备薄壁镁合金环件,生产效率高,相比于常规热出炉的生产效率至少能够提高数倍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1