一种汽车零部件胚料的锻造工艺及其锻造设备的制作方法

1.本发明属于锻造技术领域,特指一种汽车零部件胚料的锻造工艺及其锻造设备。

背景技术:

2.汽车零部件锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法,锻压锻造与冲压的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。而大多数锻造设备大多直接采用弹簧对压铸时产生的震动力进行吸收,弹簧直接设置易因在长期的伸缩过程中及压铸力过大而发生扭曲,即弹簧居中部分的弹簧凸出,在此情况继续下压,易使弹簧受损不能再使用,且弹簧对震动的吸收效果不佳,还是容易影响锻件整体的质量及照成设备中的部件松动。

技术实现要素:

3.针对现有技术存在的不足,本发明的目的在于提供一种汽车零部件胚料的锻造工艺及缓冲减振效果理想的锻造设备。

4.为实现上述目的,本发明提供了如下技术方案:一种汽车零部件胚料的锻造工艺包括

5.s1:下料,切断铝合金铸锭或其他合金材料作为坯料,

6.s2:锻前加热,将坯料置于天然气加热炉中随炉升温至280℃后,以≤40℃/h且≥30℃/h的升温速率加热至450℃

±

10℃,并保温≥20h后出炉;

7.s3:锻造,通过锻造设备对胚料进行锻压成型;

8.s4:切边,利用液压冲切机将锻压成型的胚料多余边角料切除,后得到零部件胚料。

9.工艺s3中使用的锻造设备包括顶板、上模座、上模板、下模板、下模座及下底板,下底板上固定有带下模板的下模座,下模板与上模板配合,所述的上模板通过上模座与顶板连接,且顶板的端部设置有带顶板做上下往复运动的液压驱动装置,缓冲减震底座,所述的缓冲减震底座固定设置在下底板的底部,对下底板起到支撑作用。

10.本发明进一步设置为:所述的缓冲减震底座包括

11.上减震支撑座,所述的下底板设置在上减震支撑座的上端,并通过螺栓固定,且下底板的截面面积大于上减震支撑座的截面面积,

12.下减震支撑座,上减震支撑座固定设置在上减震支撑座的下端,对上减震支撑座起支撑作用,

13.下支撑板,下支撑板的截面面积大于下减震支撑座的截面面积,且下支撑板设置在下减震支撑座的底部,并通过螺栓与下减震支撑座固定连接,且下减震支撑座位于下支

撑板的中心位置,

14.承接筋板,截面呈u状的承接筋板设置在的下底板与下支撑板之间,且对下底板与下支撑板起到支撑作用,

15.中间支撑板,中间支撑板夹持在上减震支撑座与下减震支撑座之间,并分别于上减震支撑座及下减震支撑座固定连接,

16.限位支撑件,若干所述的限位支撑件均匀分布在中间支撑板的外沿,并在下支撑板与下底板之间起到良好的限位与缓冲的效果。

17.本发明进一步设置为:所述的上减震支撑座及下减震支撑座均由缓冲橡胶制成,若干由软钢制成的承接筋板均匀设置在下底板与支撑板之间,

18.且承接筋板包括依次连接的上承接部、弧形的支撑部及下承接部,上承接部连接下底板,下承接部连接下支撑板,在上承接部及下承接部上均设置有连接孔,连接孔上设有高强度螺栓,

19.在所述的下底板的下端面上固定设置有若干与限位支撑件上端一一对应且与限位支撑件配合的限位套筒,

20.在所述的下支撑板的上端面上固定设置有若干与限位支撑件的下端一一对应且与限位支撑件配合的限位柱。

21.本发明进一步设置为:所述的限位支撑件包括

22.外壳体,呈筒状的外壳体的一端带有支撑孔,另一端带有承接孔,且外壳体带支撑孔一侧的端面向外延伸形成有固定法兰,外壳体通过固定法兰固定在中间支撑板的下端面上,且外壳体的侧端开设在有开槽,

23.限位杆,限位杆设置在外壳体的内侧,且限位杆上端的端部穿过中间支撑板,并延伸入限位套筒内,且在限位杆的底部形成有限位沿,

24.导向弹簧,导向弹簧套设在限位杆上并位于外壳体的内侧,且导向弹簧的两端分别抵在中间支撑板的端面及限位沿的端面之间。

25.通过采用上述的技术方案,通过限位杆与限位套筒的配合能确保中间支撑板与上底板之间不产生左右晃动的情况,设置导向弹簧能确保限位支撑件能起到一定的缓冲效果。

26.本发明进一步设置为:所述的限位套筒呈环柱形,限位套筒的端部形成有安装法兰,限位套筒通过安装法兰固定设置在下底板的下端面;在中间支撑板上设置有供限位杆穿过的穿孔,并在在穿孔上设置有带导向孔的导向套筒,限位杆的端部从导向套筒的导向孔中穿出并并延伸入限位套筒内,且限位杆上端的端面与下底板的下端面相抵;

27.限位沿的底部端面与限位孔所在侧的外壳体的内侧端面相抵,且在限位杆带限位沿的一侧端面上设置有向限位杆内延伸的限位孔,所述的限位柱由承接孔插入限位孔内且与限位孔的内部端面相抵,并在限位柱的端面上固定设置有减震块,减震块的两端分别抵在限位孔的内部端面与限位柱的端面之间,且所述的减震块呈半球状。

28.本发明进一步设置为:所述限位杆包括

29.外筒体,外筒体的上端向内形成有柱形的圆柱形的安置腔,限位沿一体成型在在外筒体外侧的下端,限位孔形成在外筒体的下端面上所述的导向弹簧套设在外筒体上,导向弹簧的两端分别与外筒体外的限位沿端面及中间支撑板的下端面相抵,且外筒体的上端

面与中间支撑板的下端面之间形成有缓冲间距;

30.内筒体,内筒体插设在外筒体内并与外筒体同轴设置,且内筒体与外筒体滑动连接,并在内筒体的上端面向内形成有圆柱形的容纳腔,容纳腔的开口处经螺纹连接有密封盖,

31.导向缓冲柱,导向缓冲柱从上至下包括依次连接的导向段、活塞段及缓冲段;导向缓冲柱设置在内筒体内且导向段经密封盖穿出内筒体后经穿孔延伸入限位套筒内,在导向段的端部固定设置有缓冲头,并在导向段外套设有复位弹簧,复位弹簧的一端与缓冲头相抵、另一端与中间支撑板的上端面相抵。

32.本发明进一步设置为:所述的活塞段与内筒体的内壁相抵且在活塞段的外壁上设置有环状槽,环状槽上绕有电磁线圈;而所述的缓冲段呈环柱形,且缓冲段的侧壁上带有若干按圆周均匀分布的阻尼孔,在缓冲段的底部固定有缓冲盘,缓冲盘与内筒体内壁相抵且滑道连接;在内筒体内、且位于缓冲盘的下端内填充有mr流体,且在缓冲段位于缓冲盘及活塞段之间的位置形成有流动间隙,mr流体可从缓冲段外壁的阻尼孔流出进入流动间隙中。

33.本发明进一步设置为:还包括外设的控制器及启动按钮,控制器及启动按钮配合控制液压驱动装置运行及电磁线圈的通断电;

34.内筒体的下端与安置腔的底部相抵,并在内筒体的与安置腔的底部之间设置有缓冲块,缓冲块及缓冲片均可由硅胶或缓冲橡胶制成;所述的缓冲头的直径大于导向段的之间,且缓冲头与限位套筒滑动配合。

35.本发明进一步设置为:在所述的中间支撑板的分别与上减震支撑座及下减震支撑座连接的端面上设置有若干凸出的呈柱形的限位筋,在上减震支撑座及下减震支撑座上均设置有若干与限位筋相适配的插孔,限位筋插入插孔并通过粘合剂固定;所述的导向套筒的上端形成有与中间支撑板的端面相抵的支撑法兰,支撑法兰上带有螺纹孔,导向套筒经过支撑法兰与中间支撑板固定连接,且所述的复位弹簧抵在缓冲头及支撑法兰之间;并在所述的下底板上设置有支撑架支撑架上设置有位置传感器,位置传感器与控制器电连接,在上模板的侧端设置有触发杆,通过触发杆触发位置传感器,且触发杆触发位置传感器时上模板及下模板正好闭合。

36.本发明进一步设置为:所述的锻造设备的锻造方法为:

37.步骤一,将锻件放置在下模板上,

38.步骤二,点击启动按钮,控制器控制液压驱动装置向下运行,使得上模板向下模板上施压,同时控制电磁线圈通电,从而改变mr流体的流动性,进而增大mr流体阻尼力,从而达到良好的缓冲效果;

39.步骤三,在上模板与下模板闭合的瞬间位置传感器触发,并将该信号传递至控制器内,控制器控制电磁线圈通电,此时的液压驱动装置为驱动状态;

40.步骤四,在上模板与下模板闭合达到预设的时间后控制器控制液压驱动装置复位,后再取下锻件。

41.与现有技术先比本发明具备以下优点:

42.通过设置减震缓冲底座能在锻造过程中起到良好的减振效果,从而确保零件的成品率及设备的稳定性;

43.通过限位柱与限位孔的配合能进一步确保限位支撑件整体的限位效果,且确保了

限位支撑件的缓冲效果;

44.通过电磁线圈通电,从而改变mr流体的流动性,进而增大mr流体阻尼力,从而使得导向缓冲杆自身能达到良好的缓冲效果,并在复位弹簧及导向弹簧的配合下确保了对缓冲减震底座整体的缓冲减震的效果;

45.通过电磁线圈在液压驱动装置的驱动的同时启动力且在上模板与下模板闭合的瞬间断电,从而能确保其能起到良好的缓冲效果的同时还节约了电能。

附图说明

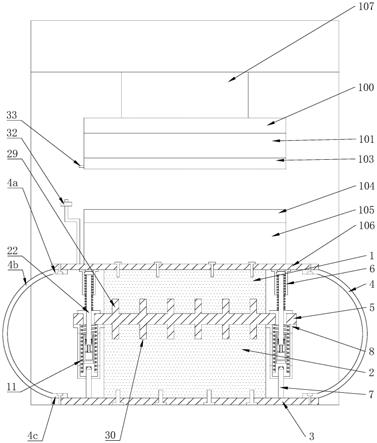

46.图1是本发明中锻造设备的结构示意图;

47.图2是本发明中锻造设备的局部放大图;

48.附图中标记及相应的部件名称:1

‑

上减震支撑座、2

‑

下减震支撑座、3

‑

下支撑板、4

‑

承接筋板、4a

‑

上承接部、4b

‑

支撑部、4c

‑

承接部、5

‑

中间支撑板、6

‑

限位套筒、7

‑

限位柱、8

‑

外壳体、9

‑

固定法兰、10

‑

限位沿、11

‑

导向弹簧、12

‑

安装法兰、13

‑

导向套筒、14

‑

限位孔、16

‑

减震块、17

‑

外筒体、18

‑

安置腔、19

‑

内筒体、20

‑

容纳腔、21

‑

密封盖、22

‑

导向缓冲柱、22a

‑

导向段、22b

‑

活塞段、22c

‑

缓冲段、23

‑

缓冲头、24

‑

复位弹簧、25

‑

电磁线圈、26

‑

阻尼孔、27

‑

缓冲盘、28

‑

缓冲块、29

‑

限位筋、30

‑

插孔、31

‑

支撑法兰、32

‑

位置传感器、33

‑

触发杆、100

‑

顶板、101

‑

上模座、103

‑

上模板、104

‑

下模板、105

‑

下模座、106

‑

下底板、107

‑

液压驱动装置。

具体实施方式

49.参照图1至2对本发明的实施例做进一步说明。

50.一种汽车零部件胚料的锻造工艺包括

51.s1:下料,切断铝合金铸锭作为坯料,

52.s2:锻前加热,将坯料置于天然气加热炉中随炉升温至280℃后,以≤40℃/h且≥30℃/h的升温速率加热至450℃

±

10℃,并保温≥20h后出炉;

53.s3:锻造,通过锻造设备对胚料进行锻压成型;

54.s4:切边,利用液压冲切机将锻压成型的胚料多余边角料切除,后得到零部件胚料。

55.实施例一

56.一种工艺s3中使用的锻造设备,包括顶板100、上模座101、上模板103、下模板104、下模座105及下底板106,下底板106上固定有带下模板104的下模座105,下模板104与上模板103配合,所述的上模板103通过上模座101与顶板100连接,且顶板100的端部设置有带顶板100做上下往复运动的液压驱动装置107,缓冲减震底座,所述的缓冲减震底座固定设置在下底板106的底部,对下底板106起到支撑作用。

57.通过设置减震缓冲底座能在锻造过程中起到良好的减振效果,从而确保零件的成品率及设备的稳定性。

58.实施例二

59.在实施例一的基础上进一步:所述的缓冲减震底座包括

60.上减震支撑座1,所述的下底板106设置在上减震支撑座1的上端,并通过螺栓固

定,且下底板106的截面面积大于上减震支撑座1的截面面积,

61.下减震支撑座2,上减震支撑座1固定设置在上减震支撑座1的下端,对上减震支撑座1起支撑作用,

62.下支撑板3,下支撑板3的截面面积大于下减震支撑座2的截面面积,且下支撑板3设置在下减震支撑座2的底部,并通过螺栓与下减震支撑座2固定连接,且下减震支撑座2位于下支撑板3的中心位置,

63.承接筋板4,截面呈u状的承接筋板4设置在的下底板106与下支撑板3之间,且对下底板106与下支撑板3起到支撑作用,

64.中间支撑板5,中间支撑板5夹持在上减震支撑座1与下减震支撑座2之间,并分别于上减震支撑座1及下减震支撑座2固定连接,

65.限位支撑件,若干所述的限位支撑件均匀分布在中间支撑板5的外沿,并在下支撑板3与下底板106之间起到良好的限位与缓冲的效果。

66.通过在下减震支撑座2及下减震支撑座2的双重减震作用下能提高缓冲减震底座的缓冲性能;且设置承接筋板4能在下底板106与下支撑板3之间起到良好的支撑与弹性缓冲减震的效果;并设置缓冲限位筋29在下支撑板3与下底板106之间起到良好的限位与缓冲。

67.实施例三

68.在实施例二的基础上进一步:所述的上减震支撑座1及下减震支撑座2均由缓冲橡胶制成,若干由软钢制成的承接筋板4均匀设置在下底板106与支撑板之间,

69.且承接筋板4包括依次连接的上承接部4c4a、弧形的支撑部4b及下承接部4c,上承接部4c4a连接下底板106,下承接部4c连接下支撑板3,在上承接部4c4a及下承接部4c上均设置有连接孔,连接孔上设有高强度螺栓,

70.在所述的下底板106的下端面上固定设置有若干与限位支撑件上端一一对应且与限位支撑件配合的限位套筒6,

71.在所述的下支撑板3的上端面上固定设置有若干与限位支撑件的下端一一对应且与限位支撑件配合的限位柱7。

72.通过上减震支撑座1及下减震支撑座2均由缓冲橡胶制成,从而能确保上减震支撑座1的及下减震支撑座2的减震缓冲的性能;设置软钢材质的承接筋板4从而能确保承接板良好的弹性及支撑的性能,且通过高强度螺栓进行固定,能确保承接筋板4的固定强度。而设置的限位套筒6及限位柱7在限位支撑件配合下能反正缓冲减震底座出现晃动,从而确保锻造出工件的平整。

73.实施例四

74.在实施例三的基础上进一步:所述的限位支撑件包括

75.外壳体8,呈筒状的外壳体8的一端带有支撑孔,另一端带有承接孔,且外壳体8带支撑孔一侧的端面向外延伸形成有固定法兰9,外壳体8通过固定法兰9固定在中间支撑板5的下端面上,且外壳体8的侧端开设在有开槽,

76.限位杆,限位杆设置在外壳体8的内侧,且限位杆上端的端部穿过中间支撑板5,并延伸入限位套筒6内,且在限位杆的底部形成有限位沿10,

77.导向弹簧11,导向弹簧11套设在限位杆上并位于外壳体8的内侧,且导向弹簧11的

两端分别抵在中间支撑板5的端面及限位沿10的端面之间。

78.通过限位杆与限位套筒6的配合能确保中间支撑板5与上底板之间不产生左右晃动的情况,设置导向弹簧11能确保限位支撑件能起到一定的缓冲效果。

79.实施例五

80.在实施例四的基础上进一步:所述的限位套筒6呈环柱形,限位套筒6的端部形成有安装法兰12,限位套筒6通过安装法兰12固定设置在下底板106的下端面;在中间支撑板5上设置有供限位杆穿过的穿孔,并在在穿孔上设置有带导向孔的导向套筒13,限位杆的端部从导向套筒13的导向孔中穿出并并延伸入限位套筒6内,且限位杆上端的端面与下底板106的下端面相抵;

81.限位沿10的底部端面与限位孔14所在侧的外壳体8的内侧端面相抵,且在限位杆带限位沿10的一侧端面上设置有向限位杆内延伸的限位孔14,所述的限位柱7由承接孔插入限位孔14内且与限位孔14的内部端面相抵,并在限位柱7的端面上固定设置有减震块16,减震块16的两端分别抵在限位孔14的内部端面与限位柱7的端面之间,且所述的减震块16呈半球状。

82.通过限位柱7与限位孔14的配合能进一步确保限位支撑件整体的限位效果,且确保了限位支撑件的缓冲效果。

83.实施例六

84.在实施例五的基础上进一步:所述限位杆包括

85.外筒体27,外筒体27的上端向内形成有柱形的圆柱形的安置腔18,限位沿10一体成型在在外筒体27外侧的下端,限位孔14形成在外筒体27的下端面上所述的导向弹簧11套设在外筒体27上,导向弹簧11的两端分别与外筒体27外的限位沿10端面及中间支撑板5的下端面相抵,且外筒体27的上端面与中间支撑板5的下端面之间形成有缓冲间距;

86.内筒体19,内筒体19插设在外筒体27内并与外筒体27同轴设置,且内筒体19与外筒体27滑动连接,并在内筒体19的上端面向内形成有圆柱形的容纳腔20,容纳腔20的开口处经螺纹连接有密封盖21,

87.导向缓冲柱22,导向缓冲柱22从上至下包括依次连接的导向段22a、活塞段22b及缓冲段22c;导向缓冲柱22设置在内筒体19内且导向段22a经密封盖21穿出内筒体19后经穿孔延伸入限位套筒6内,在导向段22a的端部固定设置有缓冲头23,并在导向段22a外套设有复位弹簧24,复位弹簧24的一端与缓冲头23相抵、另一端与中间支撑板5的上端面相抵。

88.通过在外筒体27、内筒体19、导向缓冲柱22及复位弹簧24的配合能确保限位杆自身的缓冲效果。

89.实施例七

90.在实施例六的基础上进一步:所述的活塞段22b与内筒体19的内壁相抵且在活塞段22b的外壁上设置有环状槽,环状槽上绕有电磁线圈25;而所述的缓冲段22c呈环柱形,且缓冲段22c的侧壁上带有若干按圆周均匀分布的阻尼孔26,在缓冲段22c的底部固定有缓冲盘27,缓冲盘27与内筒体19内壁相抵且滑道连接;在内筒体19内、且位于缓冲盘27的下端内填充有mr流体,且在缓冲段22c位于缓冲盘27及活塞段22b之间的位置形成有流动间隙,mr流体可从缓冲段22c外壁的阻尼孔26流出进入流动间隙中。

91.通过电磁线圈25通电,从而改变mr流体的流动性,进而增大mr流体阻尼力,从而使

得导向缓冲杆自身能达到良好的缓冲效果,并在复位弹簧24及导向弹簧11的配合下确保了对缓冲减震底座整体的缓冲减震的效果。

92.实施例八

93.在实施例七的基础上进一步=:还包括外设的控制器及启动按钮,控制器及启动按钮配合控制液压驱动装置107运行及电磁线圈25的通断电;

94.内筒体19的下端与安置腔18的底部相抵,并在内筒体19的与安置腔18的底部之间设置有缓冲块28,缓冲块28及缓冲片均可由硅胶或缓冲橡胶制成;所述的缓冲头23的直径大于导向段22a的之间,且缓冲头23与限位套筒6滑动配合。

95.通过设置控制器能控制导向缓冲柱22能在锻造时起到缓冲效果,在不锻造时不接通电磁线圈25,从而节约了电能;设置对内筒体19起到保护的作用,避免内筒体19与安置腔18直接接触而导致内筒体19的使用寿命减低。

96.实施例九

97.在实施例八的基础上进一步:在所述的中间支撑板5的分别与上减震支撑座1及下减震支撑座2连接的端面上设置有若干凸出的呈柱形的限位筋29,在上减震支撑座1及下减震支撑座2上均设置有若干与限位筋29相适配的插孔30,限位筋29插入插孔30并通过粘合剂固定;所述的导向套筒13的上端形成有与中间支撑板5的端面相抵的支撑法兰31,支撑法兰31上带有螺纹孔,导向套筒13经过支撑法兰31与中间支撑板5固定连接,且所述的复位弹簧24抵在缓冲头23及支撑法兰31之间;并在所述的下底板106上设置有支撑架支撑架上设置有位置传感器32,位置传感器32与控制器电连接,在上模板103的侧端设置有触发杆33,通过触发杆33触发位置传感器32,且触发杆33触发位置传感器32时上模板103及下模板104正好闭合。

98.设置限位筋29及插孔30的配合能良好的固定效果,从而达到通过中间支撑板5连接上减震支撑座1及下减震支撑座2的效果。而设置位置传感器32能准确掌握上模板103与下模板104闭合时的时间,便于控制器编程控制。

99.所述的锻造设备的锻造方法为:

100.步骤一,将锻件放置在下模板104上,

101.步骤二,点击启动按钮,控制器控制液压驱动装置107向下运行,使得上模板103向下模板104上施压,同时控制电磁线圈25通电,从而改变mr流体的流动性,进而增大mr流体阻尼力,从而达到良好的缓冲效果;

102.步骤三,在上模板103与下模板104闭合的瞬间位置传感器32触发,并将该信号传递至控制器内,控制器控制电磁线圈25通电,此时的液压驱动装置107为驱动状态;

103.步骤四,在上模板103与下模板104闭合达到预设的时间后控制器控制液压驱动装置107复位,后再取下锻件。

104.电磁线圈25在液压驱动装置107的驱动的同时启动力且在上模板103与下模板104闭合的瞬间断电,从而能确保其能起到良好的缓冲效果的同时还节约了电能。

105.上述实施例仅为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1