一种通过获得α/β界面相提高增材制造TC4钛合金构件塑性的方法

时,开始电弧增材;

10.第四步,使用tig电弧焊接机器人,通过tig电弧将tc4焊丝熔化在钛合金基板上进行增材制造;在电弧增材过程中其中焊接电流140

‑

150a,送丝速度800

‑

900mm/min,焊接速度120

‑

130(mm/min),层间温度100

‑

150℃,每层垂直交叉增材,同时控制舱室内氧含量在400

‑

500ppm,电弧增材出具有α/β界面相结构的tc4钛合金构件。

11.优选的,第一步中tc4焊丝直径为1.2mm。

12.优选的,第二步中使用增材精度0.05mm的abb六轴焊接机器人,红外测温器与焊接机器人控制系统相连,增材过程中可实时监测焊接熔池及焊道温度;

13.优选的,通过以下步骤控制真空舱室内氧气含量在400

‑

500ppm。实现步骤为:

14.关闭真空充氩舱室舱.门,启动舱室抽真空装置,抽到500pa点击停止抽真空,

15.打开氩气进气口,充入纯度为99.99的氩气,当舱室内的氧气含量低于1000ppm时,关闭氩气进气口,停止充氩气;

16.打开舱室内氩气循环系统,通过循环系统中含有cuo的空气净化装置,循环净化氩气,舱室内的氧气含量降至500ppm,使舱室内氧气含量稳定在400

‑

500ppm。

17.优选的,第四步中通过控制增材工艺参数控制热输入维持在5200

‑

5600j/cm,焊缝宽度8mm,层与层间搭接量为4mm,每层垂直交叉增材,即n+1层垂直于n层,依次类推;

18.优选的,第四步中,层间温度控制在150℃,温度测量有红外测温器进行监测,每层焊接完,温度下降到150℃时,测温仪反馈给焊接机器人控制系统进行下一层增材;

19.通过控制舱室内氧气含量稳定在400

‑

500ppm,使得增材后tc4钛合金构件氧元素含量为0.2

±

0.01%,氧元素在α/β界面相富集以降低α与β相界面能。

20.优选的,第二步中使用的为tc4钛合金基板或者ta1纯钛基板。

21.本发明相对于现有技术相比具有显著优点为:

22.本发明直接通过控制增材热输入、增材工艺参数和增材环境,获得具有α/β界面的 tc4钛合金构件,可显著提高增材tc4钛合金构件的塑性,同时具有易操作,无需后处理显著降低成本的优点。增材过程中通过调节工艺参数控制热输入维持在 5200

‑

5600j/cm,控制增材环境氧含量维持在400

‑

500ppm,使得电弧增材后tc4构件中固溶的氧元素含量为0.2

±

0.01%,氧元素在界面α/β界面处富集,从而降低形成的α相与β相组织的界面能,形成α/β界面相结构。通过本发明电弧增材的tc4构件具有α/β界面相,在拉伸过程中,形成的α/β界面相产生大量的孪晶,孪晶的产生将会有效的降低局部塞集应力,通过α/β界面相产生的大量孪生诱发塑性效应,在拉伸试验中具有α/β界面相结构的tc4钛合金构件与没有α/β界面相的tc4钛合金构件相比,其强度相当,断后延伸率大大提高,沿着沉积方向z方向断后延伸率提高1.8倍,平行于沉积方向x 方向断后延伸率1.7倍。

附图说明

23.图1a为本发明实例中采用tig电弧增材具有α/β界面相tc4钛合金构件的tem 暗场像显微组织图,左图为暗场像组织图片,右图为明场像放大及衍射斑点图片。

24.图1b为本发明实例中采用tig电弧增材具有α/β界面相tc4钛合金构件的tem 明场像显微组织图。

25.图1c为本发明实例中采用tig电弧增材没有α/β界面相tc4钛合金构件的tem 明暗

场显微组织图,左图为暗场像图片,右图为明场像及衍射斑点图片。

26.图2为本发明实例中采用tig电弧增材tc4钛合金中α/β界面相处ti、al、v、 o元素分布特征的haadf及eds面扫描结果图。

27.图3为本发明实例中采用tig电弧增材tc4钛合金构件工程应力应变曲线图。

具体实施方式

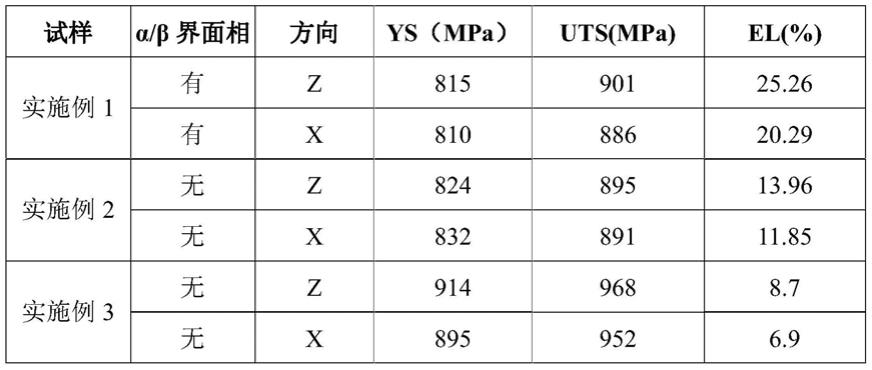

28.下面具体实施例对本发明进一步说明,本发明的解释而不是限定。

29.本发明是在通过调节tc4电弧增材环境和工艺参数降低tc4中α与β相界面能以形成α/β界面相,显著提高增材tc4构件的塑性,提供了一种电弧增材制造tc4合金增韧方法。

30.实施例1

31.本发明中tc4钛合金是这样实现的:在真空充氩舱室内,控制氧气含量在 400

‑

500ppm,使用tig电弧作为热源,使用焊接机器人,将tc4(wt%o<0.0.08%;) 丝材在tc4钛合金基板或ta1基板上熔化逐层沉积,通过控制增材热输入、增材工艺参数和增材环境,调节增材工艺参数控制热输入维持在5200

‑

5600j/cm,控制增材环境氧含量维持在400

‑

500ppm,使得电弧增材后tc4构件中固溶的氧元素含量为0.2

±

0.01%,从而降低形成的α相与β相组织的界面能形成α/β界面相结构,从而制备出具有α/β界面相的tc4构件。增材tc4钛合金构件的方法,主要设备包括:

32.(1)真空充氩舱,控制增材舱室内的氧含量,防止电弧增材过程中构件高温氧化;

33.(2)tig电弧焊机及送丝系统,稳定连续熔化tc4焊丝;

34.(3)六轴焊接机器人,按照增材路径完成tc4钛合金构件层层沉积;

35.(4)钛合金基板,作为增材底部基板;

36.(5)焊接工装平台,放置固定钛合金基板;

37.(6)红外测温系统,控制层间温度;

38.该方法包括下列步骤:

39.第一步,采用tc4焊丝氧元素含量为0.08%的作为电弧增材原材料,置于送丝机上;

40.第二步,将tig电弧增材平台及钛合金基板置于真空充氩舱室内,将钛合金基板固定在工装平台上;增材平台主要包括焊接机器人、tig电弧焊机、焊接工装平台、红外测温器;其中abb六轴焊接机器人增材精度为0.05mm,红外测温器与焊接机器人控制系统相连,增材过程中可实时监测焊接熔池及焊道温度;

41.第三步,调节真空充氩舱室内氧气含量稳定在400

‑

500ppm时,首先关闭真空充氩舱室舱门,启动舱室抽真空装置,抽到500pa点击停止抽真空,然后打开氩气进气口,充入纯度为99.99的氩气,当舱室内的氧气含量低于1000ppm时,关闭氩气进气口,停止充氩气,再打开舱室内氩气循环系统,通过循环系统中含有cuo的空气净化装置,循环净化氩气,舱室内的氧气含量降至500ppm,通过氧含量测试分析仪反馈实时控制氧含量,使舱室内氧气含量一直稳定在400

‑

500ppm。

42.第四步,将编好的电弧增材程序及增材路径导入焊接机器人,进行层层沉积,电弧增材构件尺寸为120*100*65mm,然后通过tig电弧将tc4焊丝连续稳定熔化在钛合金基板上进行增材制造;通过控制增材工艺参数控制热输入维持在5200

‑

5600j/cm,焊缝宽度8mm,层

与层间搭接量为4mm,每层垂直交叉增材,即n+1层垂直于n层,焊接具体工艺参数为:焊接电流140

‑

150a,电弧电压12

‑

15v,送丝速度800

‑

900mm/min,焊接速度120

‑

130(mm/min),钨极直径2.0mm,喷嘴距离增材层高度10

‑

12mm,层间温度100

‑

150℃,每层垂直交叉增材,温度测量由红外测温器进行监测,每层焊接完,温度下降到150℃时,测温仪反馈给焊接机器人控制系统进行下一层增材;在连续增材过程中,通过控制舱室内氧气含量稳定在400

‑

500ppm,从而保证增材后tc4钛合金构中固溶的件氧元素含量为0.25

±

0.01%,获得具有α/β界面相结构的tc4ta构件。

43.第五步,增材结束后真空重氩舱室放气阀,等到压力恢复到101kpa打开舱室门,取出增材的tc4钛合金构件。

44.对电弧增材后的tc4钛合金构件进行微观组织及拉伸性能分析测试,形成了界面清晰α/β界面相,其结构顺序为α

‑

细小界面α

‑

β

‑

细小界面α

‑

α的三明治夹层结构,这种α/β界面相结构中α相与β相组织的界面能较低。在拉伸过程中,形成的α/β界面相处产生大量的孪晶,孪晶的产生将会有效的降低局部塞集应力,通过α/β界面相产生的大量孪生从而诱发塑性效应,将大幅度提高tc4的塑性,在拉伸试验中具有α/β界面相结构的tc4钛合金构件与没有α/β界面相的tc4钛合金构件相比,其强度相当,断后延伸率大大提高,沿着沉积方向z方向断后延伸率提高1.8倍,平行于沉积方向x方向断后延伸率1.7倍。

45.实施例2

46.按照实施例1步骤进行实施例2,与实施例1主要不同在于,控制在增材环境在氧含量稳定在200

‑

300ppm范围内,通过调控焊接工艺参数控制焊接热输入为3600

‑

4500 j/cm,焊缝宽度7mm,层与层间搭接量为3.5mm,对增材的块体试样进行分析观察,没有形成α/β界面相。

47.实施例3

48.按照实施例1步骤进行实施例3,与实施例1主要不同在于,控制在增材环境在氧含量稳定在600

‑

800ppm范围内,通过调控焊接工艺参数控制焊接热输入为6000

‑

6500 j/cm,焊缝宽度8.5mm,层与层间搭接量为4.25mm,对增材的块体试样进行分析观察,没有形成α/β界面相。

49.表1为实施1、实施2和实施例3中tig电弧增材tc4构件室温条件下的拉伸性能试验结果,z方向为沿着沉积方向取样进行拉伸,x方向为平行于沉积方向取样进行拉伸。具有α/β界面相结构的实施例1中tc4钛合金构件与没有α/β界面相的实施例2 中的tc4钛合金构件相比,其强度相当,断后延伸率大大提高,沿着沉积方向z方向断后延伸率提高1.8倍,平行于沉积方向x方向断后延伸率1.7倍。实施例3中tc4钛合金构件由于氧含量高,虽然具有较高的强度,但是塑性非常低。

50.表1为实施1、实施2和实施例3中tig电弧增材tc4构件室温条件下的拉伸性能试验结果

51.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1