一种U型换热管的小半径弯管成型工艺的制作方法

一种u型换热管的小半径弯管成型工艺

技术领域

1.本发明涉及有芯弯管技术领域,具体是一种u型换热管的小半径弯管成型工艺。

背景技术:

2.热交换器是利用一种介质对另一种介质进行加热或冷却的设备,两种介质的温度不同,通常介质成分也不同,根据隔离介质的方式分为管式热交换器和板式热交换器,其中管式热交换器采用的换热管也有不同形式,主要有直管和u型管。其中,u型换热管通过直管冷弯而成,具有直管段和弯管段,u型管内一般通高温、高压的液体,为了提高换热效率,流速也相对较快,如果弯管段与直管段的椭圆度相差比较大,流体通过直管段与弯管段过渡部位就会产生紊流,从而导致管束震动过大,影响设备使用。

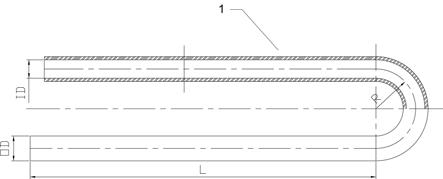

3.见图1,直管段的内、外径分别成为id、od,弯管段的弯曲半径为r,弯管段的形变程度随弯曲半径r的变化而变化,形变的主要参考参数有弯管段外径、椭圆度和壁厚等。对于不同的弯曲半径r,控制形变的难度也不一样,尤其是对于弯曲半径r≤3*od的u型换热管,这样的弯曲半径也被称作小半径。通常来说,理想的换热管产品参数为弯管段的外径的所在范围为0.9*od~1.1*od,且椭圆度为20%*od及以下,但是对于r≤3*od的u型换热管,传统的弯管成型工艺往往很难确保弯管段的外径落在该适宜范围内,椭圆度也往往去到30%*od左右,如申请号为cn201710147704.5的中国发明专利公开的薄壁小半径管材快速冷拉弯技术,采用薄壁小半径管材弯管机对薄壁小半径管材进行快速冷拉弯,并采用以下步骤进行加工:a、芯进;b、夹进;c、弯进;d、芯退;e、夹退;f、导模退,该方案虽然弯管效率高并能使管材弯曲不起皱和弯曲表面光滑,但实际据此方案制造的管件在对弯管段外径及椭圆度的控制成型上却依然无法达到前述适宜标准。

4.而另外的弯管成型工艺如热弯或者是利用球窝节芯棒的工艺虽然有能力去控制弯管段的成型外径和椭圆度,但其并不适用于u型换热管加工,故为了能有效控制管式热交换器所用的u型换热管的小半径弯管段直径及椭圆度达到预定成型标准,需要在现有的弯管工艺基础上寻求新的突破。

技术实现要素:

5.本发明的技术目的在于提供一种u型换热管的小半径弯管成型工艺,解决现有技术存在的针对管式热交换器的u型换热管,其在进行小半径弯管加工后的弯管段直径及椭圆度无法稳定达到适宜标准的问题。

6.本发明的具体技术方案如下:一种u型换热管的小半径弯管成型工艺,包括以下步骤,(1)上料定位:将管件置入导送腔并将芯棒插入到管件中,同时将管件置入弯管模具的型腔中,管件具有作为其弯管段与直管段的交界处的起弯点,芯棒包括主体段和磨圆头段,磨圆头段与主体段的交界处超过起弯点;(2)夹紧管件:通过弯管夹具将管件与弯管模具夹紧在一起;

(3)弯曲管件:弯管模具及弯管夹具带动管件随弯管模具圆周向转动,直至管件由直管成型为u型管;所述主体段与所述磨圆头段的交界处超过所述起弯点的距离d的范围为4~5mm,所述主体段的直径od与所述管件的内径id的关系为od=id

‑

0.5mm。

7.申请人发现,现有的弯管成型工艺往往仅侧重于如何使成品弯管段平顺光滑、不起皱、不断裂,虽然其已经较为成熟,但忽视了对于特定应用领域而言,成品弯管段如何稳定做到有利于实际使用效果的理想的尺寸规格的问题。申请人所研究的便是针对管式热交换器所用的u型换热管,设法将弯曲半径为小半径(r≤3od)的u型换热管成品的弯管段外径控制在理想的0.9*od~1.1*od,且椭圆度控制在理想的20%以下,以期使高温、高压、高速流体在u型换热管内流经时不会产生紊流,从而避免换热管束产生影响使用的过大的震动,但即使是现有适用u型换热管的成型工艺,也难以制成理想尺寸规格的产品,而另一些如利用热加工、随动球窝节芯棒等方式的弯管成型工艺,基本不适用于此种u型换热管,且转用难度很高。

8.在弯管过程中,管件弯曲部分内部的应力及应变将发生复杂的变化,在外侧拉力和内侧压力的共同作用下,管件弯曲部分的横截面变形成近似椭圆,弯曲半径r越小,则受到的共同作用力就越大,变形就越显著。u型换热管的成型一般采用有芯弯管工艺,也即需要在管件中插入芯棒再进行弯曲的工艺,芯棒为固定不动的柱状芯棒。芯棒直径越大,在插入和拔出时就越容易卡住,且在弯曲时越容易拉伸换热管内壁,使外表不够光滑;芯棒直径越小,则其与管件内壁间的间隙越大,弯管段外侧也越容易变扁,内侧也越容易起皱。芯棒还需插入管件弯曲段到一定位置,即对应前述所说的所述磨圆头段与所述主体段的交界处超过所述起弯点的距离d,如果插入过深,则可能在弯曲过程中挤裂管壁;如果插入不足,则又起不到相应的防变扁、防起皱的作用(本来插入芯棒就是为了防止弯曲段过分变扁和起皱)。申请人经过研究实践,在其余条件满足正常加工需要的情况下,发现芯棒的直径与芯棒的插入程度两者作为最关键的成型因素,需要在相配合的取值条件下,即4≤d≤5mm且 od=id

‑

0.5mm,才能最终得到并且能较稳定地得到前述理想的尺寸规格的u型换热管。

9.作为优选,本工艺适用的所述管件的外径od的范围为16.00~32.00mm且壁厚t的范围为0.80~2.50mm。

10.本工艺特别针对管式热交换器的u型换热管,当管件的外径及壁厚为前述的尺寸时,成型效果更加优良、稳定。

11.作为优选,所述芯棒的表面粗糙度ra在3.2μm以下。

12.表面粗糙度影响同样影响弯曲段成型的平顺光滑性,并且还影响所述芯棒与管件内壁的磨损程度,当磨损较快或较严重时,所述芯棒与管件内壁的间隙就会变大,弯管段外侧容易变扁,内侧容易起皱,而表面粗糙度在3.2μm以下在本方案中能够确保良好的成型质量和使用寿命。

13.作为优选,所述芯棒为硬质尼龙芯棒。

14.所述硬质尼龙芯棒具有符合本方案的良好的表面粗糙度,具备良好稳定的耐磨损、拉伸和弯曲性能,管件弯曲时,其不仅能对管件内壁起到足够的支撑,还能顺势进行一定程度的跟随拉伸及弯曲,确保成型平顺光滑不起皱,尽可能地减小变扁程度,更有利于达到本方案所要获得的目标外径及椭圆度要求。

15.作为优选,所述芯棒的长度l的范围为90~100mm。

16.所述芯棒的长度l在此范围内达到较好的成型效果,即在易于制造、安装且成本适宜的基础上,确保对管件足够的支撑。

17.作为优选,所述磨圆头段所具有的圆弧段对应半径r的范围为3~4mm。

18.所述磨圆头段可以为完整的球头或者是周侧部分磨圆的形式,其所具有的圆弧段对应半径r在此范围内达到较好的成型效果,即减少对弯曲段的挤压并提供足够支撑,确保成型平顺光滑不起皱,尽可能地减小变扁程度,更有利于达到本方案所要获得的目标外径及椭圆度要求。

19.本发明的技术优点在于所述成型工艺通过对所述芯棒的材料、直径od、伸入弯管段的距离d等的配合设置,在将其冷弯成弯曲半径r≤3*od的小半径u型管后,能够使得弯管段的外径被稳定地控制在理想的0.9*od~1.1*od,且弯管段的椭圆度被稳定地控制在理想的20%以下,而弯管步骤仍可沿用传统步骤,弯管效率高,弯管段光滑不起皱,成品质量总体上得到稳定可控的大幅提升,进而使其在管式热交换器中的使用效果也大幅改善,值得在本领域内推广使用。

附图说明

20.图1为本发明实施例所述的u型换热管的结构示意图;图2为本发明实施例所述的关于弯管机及管件的结构示意图;图3为本发明实施例所述的关于芯棒及管件的结构示意图;图中编号对应的各部分名称分别为:1

‑

管件,2

‑

芯棒,21

‑

主体段,22

‑

磨圆头段,3

‑

弯管模具,4

‑

弯管夹具,5

‑

导向座,51

‑

导向轮,6

‑

拉杆,a

‑

起弯点,b

‑

磨圆头段与主体段的交界处。

具体实施方式

21.下面将结合附图,通过具体实施例对本发明作进一步说明:实施例一:一种u型换热管的小半径弯管成型工艺,利用现有常用的弯管机进行绕弯加工,以获得如图1所示的管式热交换器的u型换热管,再参考图2、图3,进行如下步骤,(1)上料定位:将管件1置入弯管机的导送腔并将芯棒2插入到管件1中,同时将管件1置入弯管机的弯管模具3的型腔中,管件1具有作为其弯管段与直管段的交界处的起弯点a,芯棒2包括主体段21和磨圆头段22,芯棒2的尾端连接拉杆6,拉杆6再由外部固定连接件进行固定,拉杆6延伸出管件1,磨圆头段22与主体段21的交界处b超过起弯点a;(2)夹紧管件:通过弯管夹具4将管件1与弯管模具3夹紧在一起;(3)弯曲管件:弯管模具3及弯管夹具4带动管件1随弯管模具3圆周向转动,带导向轮51的导向座5配合导送腔导送被弯曲加工中的管件1,直至管件1由直管成型为u型管。

22.其中原料管件的尺寸规格为外径od=16mm,内径id=14.4mm,即壁厚t=0.8mm,芯棒2选用硬质尼龙材料制成,为圆柱形芯棒,表面粗糙度ra小于3.2μm,芯棒2的主体段21的直径od=13.90mm(比内径id小0.5mm),主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.0mm,芯棒的长度l=90mm,磨圆头段的半径r=3mm,可参考图3。

23.将上述原料管件加工成弯曲半径r=48mm(r≤3*od)的u型换热管,加工后所得成品

的弯管段最大外径为16.85mm,最小外径为14.77mm,弯管段的椭圆度即为13%,弯管段的外径处在0.9*od~1.1*od(即14.40~17.60mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

24.实施例二:步骤同实施例一,与实施例一的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.5mm。

25.加工后所得u型换热管的弯管段最大外径为17.20mm,最小外径为15.28mm,弯管段的椭圆度即为12%,弯管段的外径处在0.9*od~1.1*od(即14.40~17.60mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

26.实施例三:步骤同实施例一,与实施例一的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.0mm。

27.加工后所得u型换热管的弯管段最大外径为16.90mm,最小外径为14.66mm,故弯管段的椭圆度即为14%,弯管段的外径处在0.9*od~1.1*od(即14.40~17.60mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

28.对比例1.1:步骤同实施例一,与实施例一的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=3.5mm。

29.加工后所得u型换热管的弯管段最大外径为17.26mm,最小外径为14.38mm,弯管段的椭圆度即为18%,其中弯管段的最小外径超出0.9*od~1.1*od(即14.40~17.60mm)范围,该成品管为不合格品。

30.对比例1.2:步骤同实施例一,与实施例一的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.5mm。

31.加工后所得u型换热管的弯管段最大外径为16.60mm,最小外径为13.56mm,弯管段的椭圆度即为19%,其中弯管段的最小外径超出0.9*od~1.1*od(即14.40~17.60mm)范围,该成品管为不合格品。

32.对比例1.3:步骤同实施例一,与实施例一的区别在于,芯棒2的主体段21的直径od=13.70mm(比内径id小0.7mm而非0.5mm)。

33.加工后所得u型换热管的弯管段最大外径为17.10mm,最小外径为14.06mm,弯管段的椭圆度即为19%,其中弯管段的最小外径超出0.9*od~1.1*od(即14.40~17.60mm)范围,该成品管为不合格品。

34.对比例1.4:步骤同实施例一,与实施例二的区别在于,芯棒2的主体段21的直径od=13.70mm(比内径id小0.7mm而非0.5mm)。

35.加工后所得u型换热管的弯管段最大外径为17.00mm,最小外径为14.12mm,弯管段的椭圆度即为18%,其中弯管段的最小外径超出0.9*od~1.1*od(即14.40~17.60mm)范围,该成品管为不合格品。

36.对比例1.5:步骤同实施例一,与实施例三的区别在于,芯棒2的主体段21的直径od=13.70mm(比内径id小0.7mm而非0.5mm)。

37.加工后所得u型换热管的弯管段最大外径为16.90mm,最小外径为14.18mm,弯管段的椭圆度即为17%,其中弯管段的最小外径超出0.9*od~1.1*od(即14.4~17.6mm)范围,该成品管为不合格品。

38.实施例四:步骤同实施例一,而其他具体的参数设置为,其中原料管件的尺寸规格

为外径od=19.05mm,内径id=15.75mm,即壁厚t=1.625mm,芯棒2选用硬质尼龙材料制成,为圆柱形芯棒,表面粗糙度ra小于3.2μm,芯棒2的主体段21的直径od=15.25mm(比内径id小0.5mm),主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.0mm,芯棒的长度l=90mm,磨圆头段的半径r=3mm。

39.将上述原料管件加工成弯曲半径r=28mm(r≤3*od)的u型换热管,加工后所得成品的弯管段最大外径为20.05mm,最小外径为18.02mm,弯管段的椭圆度即为13%,弯管段的外径处在0.9*od~1.1*od(即17.145~20.955mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

40.实施例五:步骤同实施例一,与实施例四的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.5mm。

41.加工后所得成品的弯管段最大外径为20.20mm,最小外径为18.10mm,弯管段的椭圆度即为11%,弯管段的外径处在0.9*od~1.1*od(即17.145~20.955mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

42.实施例六:步骤同实施例一,与实施例四的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.0mm。

43.加工后所得成品的弯管段最大外径为20.30mm,最小外径为18.40mm,弯管段的椭圆度即为10%,弯管段的外径处在0.9*od~1.1*od(即17.145~20.955mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

44.对比例2.1:步骤同实施例一,与实施例四的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=3.5mm。

45.加工后所得u型换热管的弯管段最大外径为20.25mm,最小外径为16.63mm,弯管段的椭圆度即为19%,其中弯管段的最小外径超出0.9*od~1.1*od(即17.145~20.955mm)范围,该成品管为不合格品。

46.对比例2.2:步骤同实施例一,与实施例四的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.5mm。

47.加工后所得u型换热管的弯管段最大外径为20.14mm,最小外径为16.71mm,弯管段的椭圆度即为18%,其中弯管段的最小外径超出0.9*od~1.1*od(即17.145~20.955mm)范围,该成品管为不合格品。

48.对比例2.3:步骤同实施例一,与实施例四的区别在于,芯棒2的主体段21的直径od=15.05mm(比内径id小0.7mm而非0.5mm)。

49.加工后所得u型换热管的弯管段最大外径为21.20mm,最小外径为17.01mm,弯管段的椭圆度即为22%,其中弯管段的最大外径、最小外径均超出0.9*od~1.1*od(即17.145~20.955mm)范围,且弯管段的椭圆度也超过20%,该成品管为不合格品。

50.对比例2.4:步骤同实施例一,与实施例五的区别在于,芯棒2的主体段21的直径od=15.05mm(比内径id小0.7mm而非0.5mm)。

51.加工后所得u型换热管的弯管段最大外径为21.30mm,最小外径为17.68mm,弯管段的椭圆度即为19%,其中弯管段的最大外径、最小外径均超出0.9*od~1.1*od(即17.145~20.955mm)范围,该成品管为不合格品。

52.对比例2.5:步骤同实施例一,与实施例六的区别在于,芯棒2的主体段21的直径od

=15.05mm(比内径id小0.7mm而非0.5mm)。

53.加工后所得u型换热管的弯管段最大外径为20.68mm,最小外径为16.68mm,弯管段的椭圆度即为21%,其中弯管段的最小外径超出0.9*od~1.1*od(即17.145~20.955mm)范围,且弯管段的椭圆度也超过20%,该成品管为不合格品。

54.实施例七:步骤同实施例一,而其他具体的参数设置为,其中原料管件的尺寸规格为外径od=32mm,内径id=27mm,即壁厚t=2.5mm,芯棒2选用硬质尼龙材料制成,为圆柱形芯棒,表面粗糙度ra小于3.2μm,芯棒2的主体段21的直径od=26.50mm(比内径id小0.5mm),主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.0mm,芯棒的长度l=100mm,磨圆头段的半径r=4mm。

55.将上述原料管件加工成弯曲半径r=48mm(r≤3*od)的u型换热管,加工后所得成品的弯管段最大外径为34.20mm,最小外径为30.38mm,弯管段的椭圆度即为12%,弯管段的外径处在0.9*od~1.1*od(即28.8~35.2mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

56.实施例八:步骤同实施例一,与实施例七的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=4.5mm。

57.加工后所得成品的弯管段最大外径为33.80mm,最小外径为30.62mm,弯管段的椭圆度即为10%,弯管段的外径处在0.9*od~1.1*od(即28.8~35.2mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

58.实施例九:步骤同实施例一,与实施例七的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.0mm。

59.加工后所得成品的弯管段最大外径为34.10mm,最小外径为29.65mm,弯管段的椭圆度即为14%,弯管段的外径处在0.9*od~1.1*od(即28.8~35.2mm)范围内,且弯管段的椭圆度在20%以下,该成品管为合格品。

60.对比例3.1:步骤同实施例一,与实施例七的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=3.5mm。

61.加工后所得u型换热管的弯管段最大外径为34.50mm,最小外径为28.46mm,弯管段的椭圆度即为19%,其中弯管段的最小外径超出0.9*od~1.1*od(即28.8~35.2mm)范围,该成品管为不合格品。

62.对比例3.2:步骤同实施例一,与实施例七的区别在于,主体段21与磨圆头段22的交界处b超过起弯点a的距离d=5.5mm。

63.加工后所得u型换热管的弯管段最大外径为34.60mm,最小外径为28.56mm,弯管段的椭圆度即为19%,其中弯管段的最小外径超出0.9*od~1.1*od(即28.8~35.2mm)范围,该成品管为不合格品。

64.对比例3.3:步骤同实施例一,与实施例七的区别在于,芯棒2的主体段21的直径od=26.30mm(比内径id小0.7mm而非0.5mm)。

65.加工后所得u型换热管的弯管段最大外径为34.70mm,最小外径为27.70mm,弯管段的椭圆度即为22%,其中弯管段的最小外径超出0.9*od~1.1*od(即28.8~35.2mm)范围,且弯管段的椭圆度超过20%,该成品管为不合格品。

66.对比例3.4:步骤同实施例一,与实施例八的区别在于,芯棒2的主体段21的直径od

=26.30mm(比内径id小0.7mm而非0.5mm)。

67.加工后所得u型换热管的弯管段最大外径为35.00mm,最小外径为28.64mm,弯管段的椭圆度即为20%,其中弯管段的最小外径超出0.9*od~1.1*od(即28.8~35.2mm)范围,该成品管为不合格品。

68.对比例3.5:步骤同实施例一,与实施例九的区别在于,芯棒2的主体段21的直径od=26.30mm(比内径id小0.7mm而非0.5mm)。

69.加工后所得u型换热管的弯管段最大外径为34.60mm,最小外径为27.92mm,弯管段的椭圆度即为21%,其中弯管段的最小外径超出0.9*od~1.1*od(即28.8~35.2mm)范围,且弯管段的椭圆度超过20%,该成品管为不合格品。

70.在其他一些实施例中,尝试将芯棒2的主体段21的直径od做成id

‑

od<0.5mm的尺寸,但都出现了芯棒2与管件1内壁出现相对较大的摩擦,芯棒2插入不顺,在弯曲成型过程中也出现了不同程度的卡滞及挤压内壁的现象,所制成的弯管段与正常形状相比差别较大,甚至有裂纹、起皱及被迫停机的结果产生。

71.本工艺通过实践探索,得到了以芯棒的直径od、芯棒伸入弯管段的距离d的相对固定的取值配合的主要技术方案,在弯管设备及步骤上仍可沿用传统方式,能够基本稳定地产出弯管段外径为0.9*od~1.1*od且弯管段椭圆度为20%以下的r≤3*od的小半径u型换热管,弯管效率高,弯管段光滑不起皱,成品质量得到稳定可控的大幅提升,进而使成品在管式热交换器中的使用效果大幅改善,值得在本领域内推广使用。

72.本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1