具有孔壁涂层的焊膏模版的制作方法

具有孔壁涂层的焊膏模版

1.相关申请的交叉引用

2.本技术要求于2020年11月17日提交的美国临时专利申请第63/114761号的权益,该申请的全部内容以引用方式并入本文。

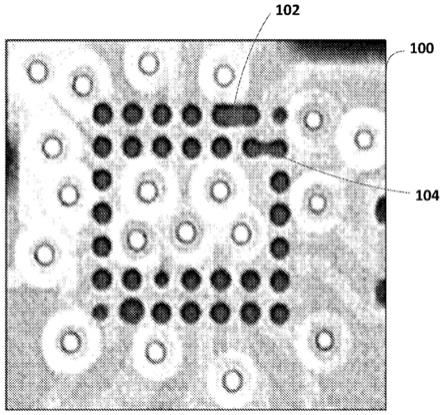

背景技术:

3.本专利申请整体涉及焊膏模版,并且更具体地涉及具有孔壁涂层的焊膏模版。

4.图1是示出焊料桥接示例102和104的x射线分层摄影图像100。如图1所示,细间距球栅阵列(bga)的焊料桥接是表面安装技术(smt)工艺中的常见问题。已经开发出若干常规技术来克服焊料桥接问题。常规技术之一是减小焊接模版中每个孔的尺寸以减小在焊料印刷过程中的焊膏体积。

5.根据焊接模版设计准则,细间距bga(0.4mm)的面积比应在0.56至0.75的范围内。然而,由于沉积的焊膏的量不足和孔堵塞,无法使用上述参数建立稳定的焊料印刷过程。图2是示出沉积的焊膏的量不足的示例202的图像200。图3是示出孔堵塞的示例302的图像300。因此,减小焊接模版中的每个孔的尺寸导致焊膏在焊料印刷过程中的不良释放,并且该焊料印刷过程导致焊接缺陷。

技术实现要素:

6.为了克服沉积的焊膏的量不足和孔阻塞,需要光滑的模版孔壁来改善焊膏模版的焊膏释放能力。图4是示出焊膏模版的粗糙孔壁402的扫描电子显微镜(sem)图像400。

7.开发了几种用于焊膏模版的孔壁的涂覆技术。例如,第一种涂覆技术是擦拭涂覆技术,第二种涂覆技术是喷涂沉积技术。然而,这两种技术不能确保孔壁上的最大覆盖,尤其是对于细间距孔。

8.为了确保孔壁上的最大覆盖,特别是对于细间距孔,开发了经由物理气相沉积(pvd)的精确纳米涂层以改善焊膏模版的焊膏释放能力。pvd纳米涂层的优点是能够完全覆盖孔壁的表面。

9.本公开提供了限定多个焊料孔的基板,多个焊料孔中的每个焊料孔的每个孔壁涂覆有涂层材料,该涂层材料减少焊膏相对于模版孔壁的润湿性。

10.本公开提供了一种用于制造焊膏模版的方法。该方法包括切割基板以限定多个焊料孔。该方法还包括在多个焊料孔中的每个焊料孔的每个孔壁上沉积涂层材料,该涂层材料减少焊膏相对于每个孔壁的润湿性。

11.本公开还提供了用于执行表面安装焊接的方法。该方法包括将焊料材料施加到限定多个焊料孔的基板,多个焊料孔中的每个焊料孔的每个孔壁涂覆有涂层材料,该涂层材料减少焊膏相对于每个孔壁的润湿性。该方法还包括将焊料材料与基板一起沉积到印刷电路板上。

12.这样,本公开的各个方面至少在焊膏模版和用焊膏模版制造的技术领域中提供改进。前述介绍仅旨在给出本公开的各个方面的一般想法,并且不以任何方式限制本公开的

范围。

附图说明

13.专利或申请文件包含至少一个以颜色执行的绘图。具有彩色图的本专利或专利申请公布的副本将在请求并支付所需费用后由专利局提供。

14.图1是示出焊料桥接示例的x射线分层摄影图像。

15.图2是示出沉积的焊膏的量不足的示例的图像。

16.图3是示出孔堵塞的示例的图像。

17.图4是示出焊膏模版的粗糙孔壁的扫描电子显微镜(sem)图像。

18.图5是示出根据本公开的一些实施方案的pvd涂覆工艺的示意图,该pvd涂覆工艺使用溅射技术来利用涂层材料涂覆焊膏模版的孔壁。

19.图6是示出根据本公开的一些实施方案的已涂覆有来自图5的pvd涂覆工艺的硅材料的焊膏模版的平滑孔壁的扫描电子显微镜(sem)图像。

20.图7是示出根据本公开的一些实施方案的在1000个印刷循环之后的不同涂覆技术的水接触角的比较的图示。

21.图8是示出根据本公开的一些实施方案的不同焊膏模版的决策矩阵的表格。

22.图9是示出根据本公开的一些实施方案的用于制造焊膏模版的方法的流程图。

23.图10是示出根据本公开的一些实施方案的用于执行表面安装焊接的方法的流程图。

具体实施方式

24.图5是示出根据本公开的一些实施方案的pvd涂覆工艺500的示意图,该pvd涂覆工艺使用溅射技术来利用涂层材料涂覆焊膏模版的孔壁。pvd涂覆工艺500是指在真空环境中蒸发固体材料并将固体材料作为纯材料或合金组合物涂层沉积在基板上的多种薄膜沉积技术。由于pvd涂覆工艺500将涂层材料作为单个原子或在分子水平上转移时,pvd涂覆工艺提供极纯且高性能的涂层。

25.pvd涂层的常规用途基本上涉及医疗装置或半导体器件上的表面保护、光学应用和表面处理。与pvd涂层的常规用途不同,本公开中的pvd涂覆工艺500是将pvd涂层用于增加smt制造工艺中焊膏模版孔壁的光滑度并改善焊膏模版的焊膏释放能力。在一些示例中,pvd涂层是有机硅材料或其他合适的气相沉积材料的pvd纳米涂层,其减少焊膏相对于模版孔壁(基板)的润湿性。

26.如图5所示,在pvd涂覆工艺500期间,通过施加电势偏压使涂层材料(例如,有机硅材料)气化成离子并沉积到基板(即,焊膏模版)的表面上。pvd涂覆工艺500产生逐个原子沉积并促进较高的纳米涂层覆盖以及较强的涂层结构,这转化为优异的疏水性(以减少润湿性)和较长的涂层寿命。

27.图6是示出根据本公开的一些实施方案的已涂覆有来自图5的pvd涂覆工艺500的有机硅材料的焊膏模版的平滑孔壁602的扫描电子显微镜(sem)图像600。

28.图7是示出根据本公开的一些实施方案的在1000个焊料印刷循环之后不同涂覆技术的水接触角的比较700的示意图。如图7所示,比较700包括与无涂层相关的第一水接触角

702、与擦拭方法相关的第二水接触角704、与喷涂方法相关的第三水接触角706和与pvd方法相关的第四水接触角708。第一水接触角702可为三十九度或更小。第二水接触角704可为四十四度或更小。第三水接触角706可为八十九度或更小。第四水接触角708可为一百零九度或更小。

29.如图7所示,第四水接触角708可以是比第一水接触角702、第二水接触角704和第三水接触角706更大的角度。因此,与pvd方法相关的第四水接触角708相对于其他涂覆方法的疏水性具有最高的疏水性,这意味着相对于其他涂覆方法,用pvd方法涂覆的焊膏模版将具有最低的可润湿性。

30.图8是示出根据本公开的一些实施方案的不同焊膏模版802至806的决策矩阵800的表。如图8所示,决策矩阵800包括第一焊膏模版802、第二焊膏模版804和第三焊膏模版806。

31.第一焊膏模版802具有不锈钢模版材料并且被激光切割。第一焊膏模版802不具有涂层。第一焊膏模版802还具有0.75的面积比(r/2t)。然而,第一焊膏模版802引起焊料桥接,同时满足焊膏印刷cpk(处理能力指数)。

32.第二焊膏模版804具有镍模版材料并且通过电铸切割。第二焊膏模版804不具有涂层。第二焊膏模版804还具有0.52的面积比(r/2t)。然而,当第二焊膏模版804不引起焊料桥接时,第二焊膏模版804不满足焊膏印刷cpk的值大于二。

33.第三焊膏模版806具有镍模版材料并且通过电铸切割。第三焊膏模版806具有通过pvd(例如,上文描述的图5中的pvd涂覆工艺500)提供的纳米涂层。第三焊膏模版806还具有0.52的面积比(r/2t)。与第一焊膏模版802和第二焊膏模版804不同,第三焊膏模版806不引起焊料桥接并且满足焊膏印刷cpk的值大于二。因此,第三焊膏模版806在统计学上优于常规焊料模版并且不引起焊料桥接。

34.图9是示出根据本公开的一些实施方案的用于制造焊膏模版的方法900的流程图。方法900包括切割基板以限定多个焊料孔(在框902处)。方法900还包括在多个焊料孔中的每个焊料孔的每个孔壁上沉积涂层材料,涂层材料减少焊膏相对于每个孔壁的润湿性(在框904处)。

35.图10是示出根据本公开的一些实施方案的用于执行表面安装焊接的方法1000的流程图。方法1000包括将焊料材料施加到限定多个焊料孔的基板,多个焊料孔中的每个焊料孔的每个孔壁涂覆有涂层材料,该涂层材料减少焊膏相对于每个孔壁的润湿性(在框1002处)。方法1000还包括将焊料材料与基板一起沉积到印刷电路板上(在框1004处)。

36.在上文的描述中,阐述了许多细节,诸如涂覆方法和具有pvd涂层的焊膏模版等,以便提供对本公开的一个或多个方面的理解。对本领域的技术人员将显而易见的是,这些具体细节仅仅是示例性的并且不旨在限制本技术的范围。该描述仅旨在给出本公开的各个方面的一般想法,并且不以任何方式限制本公开的范围。

37.因此,应当理解,以上描述旨在为示例性的而非限制性的。在阅读以上描述时,除所提供的示例之外的许多实施方案和应用将是显而易见的。不应当参考以上描述来确定范围,而是应当参考所附权利要求书连同此类权利要求书有权使用的等同物的完整范围来确定范围。预期和打算的是,本文所讨论的技术将发生未来开发,并且所公开的系统和方法将被结合到此类未来实施方案中。总之,应当理解,本技术能够进行修改和变化。

38.权利要求书中使用的所有术语旨在被赋予熟知本文所述技术的人员所理解的其最广泛的合理构造和其普通含义,除非在本文中作出明确的相反指示。具体地讲,使用单数冠词诸如“一个”、“该”、“所述”等应被理解为叙述所指示的元素中的一者或多者,除非权利要求叙述相反的明确限制。

39.提供说明书摘要以允许读者快速确定技术公开的性质。应当理解所提交的内容不用来解释或限制权利要求书的范围或含义。此外,在前述具体实施方式中,可以看出,出于简化本公开的目的,在各种实施方案中将各种特征分组在一起。本公开的该方法不应解释为反映这样的意图:要求保护的实施方案需要比每个权利要求中明确叙述的更多的特征。相反,如以下附权利要求书反映,发明主题在于少于单个公开的实施方案的所有特征。因此,以下权利要求书据此并入具体实施方式中,并且独立地作为单独要求保护的主题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1