一种扭簧上料夹紧装置、方法和加工设备与流程

1.本发明涉及扭簧加工领域,尤其涉及一种扭簧上料夹紧装置及方法和加工设备。

背景技术:

2.扭转弹簧属于螺旋弹簧。扭转弹簧的端部被固定到其他组件,当其他组件绕着弹簧中心旋转时,该弹簧将它们拉回初始位置,产生扭矩或旋转力。扭转弹簧可以存储和释放角能量或者通过绕簧体中轴旋转力臂以静态固定某一装置。这类弹簧通常是密身的,但是,簧圈之间有节距以减少摩擦。它们对旋转或旋转外力产生阻力。根据应用要求,设计扭转弹簧的旋向(顺时针或逆时针),从而确定弹簧的旋向。各圈或是紧密围绕或是分开围绕,能适任扭转负荷(与弹簧轴线成直角)。弹簧之末端可绕成钩状或直扭转臂。一般用弹簧钢制成。用以控制机件的运动、缓和冲击或震动、贮蓄能量、测量力的大小等广泛应用于计算机,电子,家电,照相机,仪器,门,摩托车,收割机,汽车,等行业。生产设备主要设备有:数字化控制多功能电脑卷簧机、机械自动卷簧机、磨簧机、热处理设备、大型热卷弹簧生产线、质量检测仪器。现有技术存在以下不足:采用人工将弯折后的弹簧钢搬移至加工工位并且人工使用治具将弹簧钢夹紧定位,增加了工人的劳动强度,也降低了扭簧加工效率。

技术实现要素:

3.针对上述问题,本发明的一个目的是:提出由设备自动完成弹簧钢的搬移、定位和夹紧过程,降低工人的劳动强度,提高扭簧加工效率的一种扭簧上料夹紧装置及方法。

4.本发明的另一个目的是:提出采用驱动电机一个驱动机构完成加工杆水平移动和转动的驱动,减少了驱动机构的数量,降低整个设备的成本;在对折后的两根弹簧钢两侧分别设置有第一加工机构和第二加工机构对两根弹簧钢同时加工,提高扭簧加工效率的一种扭簧加工设备。

5.为了实现上述的目的,本发明采用了以下的技术方案:

6.一种扭簧上料夹紧装置,该装置包括上料机构和夹紧机构;上料机构包括上料导轨滑块和上料推块,上料导轨滑块中的滑块固定在工作台上,上料导轨滑块中的导轨与上料推块相连接;上料推块底端与推杆驱动装置驱动端相接触,上料推块顶端设置有定位槽,定位槽与弹簧钢相配合;夹紧机构包括夹紧驱动组件和夹紧头,夹紧驱动组件驱动端分别与多个夹紧头相连接,多个夹紧头夹紧端分别与弹簧钢上下端相接触。

7.作为优选,定位槽为左右方向的长方形贯穿凹槽,定位槽前后方向的两侧面分别与弹簧钢前后两侧面相接触,并且定位槽在左右方向被弹簧钢穿过。

8.作为优选,上料推块包括第一推块、第二推块和第三推块;第一推块和第二推块由下至上分别固定在上料导轨滑块中的导轨上,第三推块固定在第二推块上;第一推块底端与推杆驱动装置驱动端相接触,定位槽位于第三推块顶端。

9.作为优选,第一推块底端铰接设置有推块滚轮,推块滚轮底端外表面与推杆驱动装置驱动端相接触。第一推块和第二推块都通过腰孔固定至上料导轨滑块中的导轨。

10.作为优选,夹紧头包括夹紧头本体、固定部和夹紧面,固定部位于夹紧头本体后端并且与夹紧驱动组件驱动端相连接,夹紧面位于夹紧头本体前端内侧并且多个夹紧面分别与弹簧钢上下端相接触。

11.作为优选,夹紧驱动组件包括上料驱动气缸和上料夹紧气缸,上料驱动气缸输出端与上料夹紧气缸相连接,上料夹紧气缸输出端分别与多个夹紧头相连接。

12.另外,本发明还公开了一种扭簧上料夹紧方法,该方法采用所述一种扭簧上料夹紧装置,该方法包括以下的步骤:

13.1)将对折后的弹簧钢上料至定位槽中定位;

14.2)推杆驱动装置驱动端驱动第一推块底端,第三推块沿着上料导轨滑块13上移进而带动弹簧钢运动至加工工位;

15.3)上料驱动气缸伸出带动上料夹紧气缸运动至加工工位,上料夹紧气缸带动多个夹紧头将弹簧钢的对折端夹紧,其中多个夹紧头的夹紧面分别与弹簧钢上下端相接触完成弹簧钢上料夹紧过程。

16.本发明还公开了一种扭簧加工设备,包括工作台和固定在工作台上的上料夹紧装置、推杆驱动装置和两端加工装置;上料夹紧装置夹紧端与弹簧钢相接触;推杆驱动装置驱动端与两端加工装置相连接;两端加工装置加工端分别与弹簧钢两端相接触;上料夹紧装置用于将弹簧钢夹紧;推杆驱动装置用于驱动两端加工装置;两端加工装置用于将弹簧钢加工为扭簧。

17.为了解决先将弹簧钢一端固定加工杆对另一端加工,而后将弹簧钢翻转并且将弹簧钢加工的一端夹紧,对剩下的未加工的一端加工;即需要分两次完成扭簧的两端加工,降低了扭簧加工效率的问题,本发明还公开了两端加工装置包括第一加工机构和第二加工机构;第一加工机构和第二加工机构分别位于上料夹紧装置中弹簧钢的两侧;第一加工机构和第二加工机构都包括加工底座、加工杆和钢套;加工杆外表面与钢套内孔滑动配合,钢套外表面与加工底座转动配合;加工杆设置有加工轮齿和加工凹槽,加工轮齿与推杆驱动装置转动驱动端相啮合,加工凹槽与推杆驱动装置移动驱动端相嵌合;第一加工机构的加工杆加工端固定设置有包括第一凸起和第一加工部的第一加工头,第二加工机构的加工杆加工端固定设置有包括第二凹槽和第二加工部的第二加工头;第一凸起外表面与第二凹槽相配合,第一加工部和第二加工部分别与上料夹紧装置中弯折后的弹簧钢两侧的不同弯折段相接触。

18.本发明采用上述技术方案的一种扭簧上料夹紧装置及方法的优点是:

19.弹簧钢的搬移由推杆驱动装置驱动端驱动第一推块沿着上料导轨滑块运动完成,弹簧钢的定位由定位槽完成,弹簧钢的夹紧由上料驱动气缸带动上料夹紧气缸运动至加工工位并且驱动多个夹紧头将弹簧钢夹紧;即弹簧钢的搬移、定位和夹紧都由设备自动完成,降低了工人的劳动强度,也提高了扭簧加工效率。

20.本发明公开的一种扭簧加工设备的优点是:

21.在对折后的两根弹簧钢两侧分别设置有第一加工机构和第二加工机构并且同时驱动,使得两根弹簧钢同时加工;即只需要一次加工过程就能同时完成扭簧的两端加工,而不需要对弹簧钢翻转二次加工,提高了扭簧加工效率。

附图说明

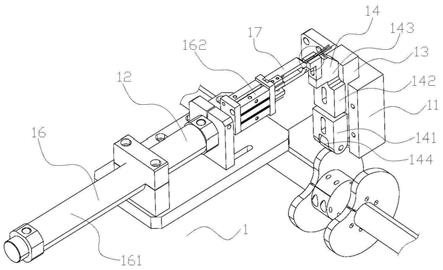

22.图1为扭簧加工设备的结构示意图。

23.图2为对折后弹簧钢的产品结构示意图。

24.图3-5为上料夹紧装置的结构示意图。

25.图6、图7为推杆驱动装置置的结构示意图。

26.图8-10为两端加工装置的结构示意图。

具体实施方式

27.下面结合附图对本发明的具体实施方式进行详细的说明。

28.实施例1

29.如图1所示的一种扭簧加工设备,包括工作台和固定在工作台上的上料夹紧装置1、推杆驱动装置2和两端加工装置3;上料夹紧装置1夹紧端与弹簧钢相接触;推杆驱动装置2驱动端与两端加工装置3相连接;两端加工装置3加工端分别与弹簧钢两端相接触;上料夹紧装置1用于将弹簧钢夹紧;推杆驱动装置2用于驱动两端加工装置3;两端加工装置3用于将弹簧钢加工为扭簧。

30.扭簧的产品流动方向为:上料夹紧装置1到推杆驱动装置2到两端加工装置3。

31.如图2所示为对折后弹簧钢a的产品结构示意图。对折后弹簧钢a包括对折端b和开口端c,上料夹紧装置1将对折端b夹紧,两端加工装置3分别与开口端c折弯后的两段弹簧钢接触进而将其加工。

32.如图3、图4所示,上料夹紧装置1包括上料机构11和夹紧机构12;上料机构11包括上料导轨滑块13和上料推块14,上料导轨滑块13中的滑块固定在工作台上,上料导轨滑块13中的导轨与上料推块14相连接;上料推块14底端与推杆驱动装置2驱动端相接触,上料推块14顶端设置有定位槽15,定位槽15与弹簧钢相配合;夹紧机构12包括夹紧驱动组件16和夹紧头17,夹紧驱动组件16驱动端分别与多个夹紧头17相连接,多个夹紧头17夹紧端分别与弹簧钢上下端相接触。定位槽15为左右方向的长方形贯穿凹槽,定位槽15前后方向的两侧面分别与弹簧钢前后两侧面相接触,并且定位槽15在左右方向被弹簧钢穿过;上料推块14包括第一推块141、第二推块142和第三推块143;第一推块141和第二推块142由下至上分别固定在上料导轨滑块13中的导轨上,第三推块143固定在第二推块142上;第一推块141底端与推杆驱动装置2驱动端相接触,定位槽15位于第三推块143顶端。第一推块141底端铰接设置有推块滚轮144,推块滚轮144底端外表面与推杆驱动装置2驱动端相接触;第一推块141和第二推块142都通过腰孔固定至上料导轨滑块13中的导轨。

33.如图5所示,夹紧头17包括夹紧头本体170、固定部171和夹紧面172,固定部171位于夹紧头本体170后端并且与夹紧驱动组件16驱动端相连接,夹紧面172位于夹紧头本体170前端内侧并且多个夹紧面172分别与弹簧钢上下端相接触。

34.如图3所示,夹紧驱动组件16包括上料驱动气缸161和上料夹紧气缸162,上料驱动气缸161输出端与上料夹紧气缸162相连接,上料夹紧气缸162输出端分别与多个夹紧头17相连接。

35.上料夹紧装置1在工作过程中:1)将对折后的弹簧钢上料至定位槽15中定位;2)推杆驱动装置2驱动端驱动第一推块141底端,第三推块143沿着上料导轨滑块13上移进而带

动弹簧钢运动至加工工位;3)上料驱动气缸161伸出带动上料夹紧气缸162运动至加工工位,上料夹紧气缸162带动多个夹紧头17将弹簧钢的对折端夹紧,其中多个夹紧头17的夹紧面172分别与弹簧钢上下端相接触完成弹簧钢上料夹紧过程。

36.上料夹紧装置1解决了采用人工将弯折后的弹簧钢搬移至加工工位并且人工使用治具将弹簧钢夹紧定位,增加了工人的劳动强度,也降低了扭簧加工效率的问题。此种方式中,弹簧钢的搬移由推杆驱动装置2驱动端驱动第一推块141沿着上料导轨滑块13运动完成,弹簧钢的定位由定位槽15完成,弹簧钢的夹紧由上料驱动气缸161带动上料夹紧气缸162运动至加工工位并且驱动多个夹紧头17将弹簧钢夹紧;即弹簧钢的搬移、定位和夹紧都由设备自动完成,降低了工人的劳动强度,也提高了扭簧加工效率。

37.如图6所示,推杆驱动装置2包括驱动电机21、轴承座22、驱动轴23、驱动凸轮24、第一连杆25、拨叉26、第二连杆27、驱动齿条28和齿条导轨滑块29;驱动电机21输出端与驱动轴23相连接,多个轴承座22与驱动轴23两端相转动配合;第一连杆25中端和拨叉26上端都铰接设置在工作台上,驱动凸轮24固定在驱动轴23上,并且驱动凸轮24驱动端与第一连杆25底端相接触;第一连杆25上端与拨叉26下端前后方向的侧面相接触,并且拨叉26下端与两端加工装置3中的加工杆相应凹槽相嵌合;齿条导轨滑块29中的滑动端与驱动齿条28相连接,驱动轴23上固定设置有驱动轮20;第二连杆27下端与驱动轮20偏心铰接,第二连杆27上端与驱动齿条28相铰接,并且驱动齿条28与两端加工装置3中的加工杆相应轮齿相啮合。第一连杆25底端铰接设置有第一滚轮,第一滚轮外表面与驱动凸轮24驱动端相接触;拨叉26下端铰接设置有拨叉滑轮,拨叉滑轮外表面与第一连杆25上端相接触;第二连杆27上端铰接设置有齿条块271,并且齿条块271与驱动齿条28相连接;齿条块271还连接设置有齿条滚轮272,齿条滚轮272滑动外表面与工作台表面相接触。

38.如图7所示,驱动齿条28与加工杆之间设置有转接齿轮281,转接齿轮281包括转接座282、转接轴283、第一转接齿轮284和第二转接齿轮285;转接座282固定在工作台上,转接轴283与转接座282转动配合;第一转接齿轮284和第二转接齿轮285分别固定连接在转接轴283两端,第一转接齿轮284与驱动齿条28相啮合,第二转接齿轮285与加工杆相应轮齿相啮合;驱动电机21与驱动轴23之间通过皮带连接。

39.推杆驱动装置2在工作过程中:1)驱动电机21转动带动驱动轴23转动,进而带动驱动凸轮24和驱动轮20转动;2)驱动凸轮24驱动端与第一连杆25底端相接触带动第一连杆25转动,第一连杆25上端与拨叉26下端前后方向的侧面相接触带动拨叉26转动,拨叉26下端运动带动加工杆沿着前后方向运动;3)同时,驱动轮20转动带动第二连杆27转动进而带动第二连杆27上端沿着齿条导轨滑块29下移,驱动齿条28上下运动带动与之啮合的加工杆相应轮齿转动进而带动加工杆转动完成加工杆驱动过程。

40.推杆驱动装置2解决了采用两个驱动机构分别驱动加工杆水平移动和转动,增加了驱动机构的数量,也增加了整个设备的成本的问题。驱动电机21转动带动驱动轴23转动后通过驱动凸轮24和第一连杆25传动带动加工杆前后方向运动,同时通过驱动轮20和第二连杆27传动带动加工杆转动;即只需要驱动电机21一个驱动机构就可以同时驱动加工杆水平移动和转动,减少了驱动机构的数量,也降低了整个设备的成本。

41.如图8-10所示,两端加工装置3包括第一加工机构4和第二加工机构5;第一加工机构4和第二加工机构5分别位于上料夹紧装置1中弹簧钢的两侧;第一加工机构4和第二加工

机构5都包括加工底座41、加工杆42和钢套43;加工杆42外表面与钢套43内孔滑动配合,钢套43外表面与加工底座41转动配合;加工杆42设置有加工轮齿44和加工凹槽45,加工轮齿44与推杆驱动装置2转动驱动端相啮合,加工凹槽45与推杆驱动装置2移动驱动端相嵌合;第一加工机构4的加工杆42加工端固定设置有包括第一凸起46和第一加工部47的第一加工头460,第二加工机构5的加工杆42加工端固定设置有包括第二凹槽48和第二加工部49的第二加工头490;第一凸起46外表面与第二凹槽48相配合,第一加工部47和第二加工部49分别与上料夹紧装置1中弯折后的弹簧钢两侧的不同弯折段相接触。第一加工部47和第二加工部49都为扇形并且分别凸出于第一加工头460和第二加工头490的内侧面,第一加工部47或第二加工部49的扇形母线端面与弯折后的弹簧钢相接触;扇形的第一加工部47和第二加工部49为上下相对分布。第一加工机构4的加工杆42和第二加工机构5的加工杆42前端都设置有轴向的定位孔和径向的锁紧孔,锁紧孔为螺纹孔并且与定位孔相连通;第一加工头460和第二加工头490的后端外表面分别嵌合于第一加工机构4的加工杆42的定位孔和第二加工机构5的加工杆42的定位孔,并且螺钉顶端穿过锁紧孔分别与第一加工机构4的加工杆42和第二加工机构5的加工杆42后端外表面相接触;第一凸起46前端为倒圆锥形状;加工底座41包括加工外座和转动轴承,转动轴承外圈固定设置在加工外座的相应内孔中,转动轴承内圈与钢套43外表面过盈配合。

42.两端加工装置3在工作过程中:1)推杆驱动装置2驱动第一加工机构4的加工杆42和第二加工机构5的加工杆42分别沿着钢套43内孔向前滑动至加工工位,并且第一凸起46和第二凹槽48相配合;2)第一加工机构4中第一加工部47或第二加工部49的扇形母线端面与弯折后的其中一根弹簧钢相接触,第二加工机构5中第二加工部49或第一加工部47的扇形母线端面与弯折后的另一根弹簧钢相接触;3)推杆驱动装置2同时驱动第一加工机构4和第二加工机构5的加工杆42沿着钢套43内孔后移并且绕着加工底座41中的转动轴承转动同时将对折后的两根弹簧钢加工为两端扭簧从而完成扭簧两端加工过程。

43.两端加工装置3解决了先将弹簧钢一端固定加工杆对另一端加工,而后将弹簧钢翻转并且将弹簧钢加工的一端夹紧,对剩下的未加工的一端加工;即需要分两次完成扭簧的两端加工,降低了扭簧加工效率的问题。此种方式中,在对折后的两根弹簧钢两侧分别设置有第一加工机构4和第二加工机构5并且同时驱动,使得两根弹簧钢同时加工;即只需要一次加工过程就能同时完成扭簧的两端加工,而不需要对弹簧钢翻转二次加工,提高了扭簧加工效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1