一种海上风电基础大型钢管桩的快速制作方法与流程

1.本发明涉及海上风电钢管桩基础领域,尤其是涉及一种海上风电基础大型钢管桩的快速制作方法。

背景技术:

2.在我国,海上风电发展相对较晚,但是发展速度快,在未来一段时间内还将处于高速发展阶段。钢管桩基础以其制作周期短、制作成本低、结构简单、运输和施工方便的特点备受海上风电领域的青睐。目前海上风电的特点是项目多,风机数量大,风机海上施工比较集中,导致海上施工船紧张,施工成本增高。为了缓解施工压力,降低施工成本,需要钢管桩制造厂家加快制作进度,确保钢管桩能够集中连续运输,连续施工,降低施工船窝工时间,降低海上施工费用。

技术实现要素:

3.为了克服背景技术中的不足,本发明公开了一种海上风电基础大型钢管桩的快速制作方法。

4.本发明为解决上述技术问题所采用的技术方案是:一种海上风电基础大型钢管桩的快速制作方法,包括如下步骤:a、采用多个机位同时对钢板下料,下料完成后制作焊接坡口,对制作完焊接坡口的钢板进行尺寸检查;b、将步骤a中检查完尺寸的钢板材料通过卷板机卷圆,制作成筒节;c、筒节回圆,测量各筒节的外形尺寸、椭圆度、轴线相对端面的垂直度尺寸和形位公差,保证上述各项尺寸符合设计标准;d、筒节组对成管段管段由若干筒节组成,筒节依次被吊放在滚轮架上,以管段一端所在的筒节为基准,相邻筒节通过调整两滚轮架之间的水平距离和垂直高度将两筒节端面之间的间隙调匀,从而消除错边,采用拉钢丝的方法控制筒节外壁的直线度,直至将所有筒节都调整完毕,确保管段的尺寸及形位公差符合设计标准;e、管段内外坡口焊接及热处理在管段内部筒节与筒节相邻的环缝处均布置一台埋弧焊焊接小车,根据wps,调整各台焊接小车的焊接参数,在滚轮架的旋转作用下,一次性完成管段多条焊缝内部坡口的焊接工作;在管段的外部对焊缝进行碳弧气刨清根,根据空间大小,可同时进行3-4条焊缝的清根工作,清根工作完成后,滚轮架将管段运输至焊接平台,进行外部焊缝焊接,根据空间大小,可同时布置2-3个焊接平台同时进行外部焊缝的焊接工作,各个环缝所在位置的内外坡口均焊接完成后,同时对各环缝进行消氢热处理,管段制作工作完成;f、管段发至外场总拼,验收;步骤e中筒节之间的环缝的坡口形式为x型。

5.所述钢板的厚度为t,钝边的厚度为t1,管段筒体内侧坡口的厚度为2(t-t1)/3,管段筒体外侧的厚度为(t-t1)/3。

6.所述坡口根部间隙为2mm,钝边为2mm~4mm,内、外侧坡口角度均为55度。

7.本发明具有以下有益效果一种海上风电基础大型钢管桩的快速制作方法,将一个管段的多个筒节按图纸尺寸组对,对管段内多条环缝的内坡口同时焊接,内部坡口焊接完成后,对3-4条焊缝同时清根,清根完成后对2-3条环缝外部坡口同时焊接,焊接工作完成后,多管段的所有焊缝同时进行热处理。该发明的优点在于钢管桩的管段制作时,多条环缝同时焊接,同时热处理,预先测量控制筒节的尺寸和形位公差,通过调整筒节端面间隙,消除错边及拉钢丝的方法,快速完成管段的组对,尺寸和公差的验收,制作成本不会增加,钢管桩的制作速度会提高很多,大大缓解了生产压力。

附图说明

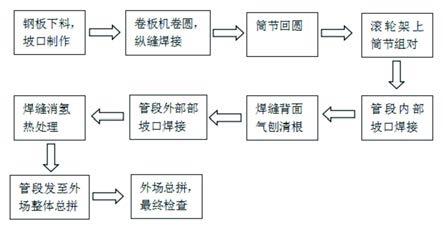

8.图1是钢管桩制作流程图;图2是筒节组对主视图;图3 是筒节组对左视图;图4 是环缝坡口示意图。

9.图中标记是:1、滚轮架;2、管段;3、第一筒节;4、第二筒节;5、第三筒节;6、第四筒节;7、第五筒节;8、第六筒节;9、第七筒节;10、第八筒节。

具体实施方式

10.为使本发明的目的及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步的详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不限定本发明的保护范围。

11.如图1所示,一种海上风电基础大型钢管桩的快速制作方法包括如下步骤,筒节钢板下料,制作坡口,尺寸检查;卷板机卷圆,纵缝焊接;筒节回圆,测量各筒节的外形尺寸、椭圆度、轴线相对端面的垂直度尺寸和形位公差,保证上述各项尺寸符合设计标准;在滚轮架上组对管段的所有筒节;组对完成后管段内部坡口焊接,每条环缝布置一个埋弧焊焊接小车;管段内部焊接完成后,背面碳弧气刨清根;管段外部焊接,外部采用焊接平台进行埋弧焊接;焊缝消氢热处理;管段发至外场进行总拼;钢管桩最终检验验收。

12.如图2和图3所示,管段2组对工作在滚轮架1上进行,管段2由第一筒节3、第二筒节4、第三筒节5、第四筒节6、第五筒节7、第六筒节8、第七筒节9和第八筒节10组成,相邻筒节之间有需要焊接的环缝,见图2中所示环缝a、环缝b、环缝c、环缝d、环缝e、环缝f和环缝g,以

管段2一端所在的第一筒节3为基准,相邻的第一筒节3和第二筒节4通过调整两筒节所在的滚轮架之间的水平距离和垂直高度将两筒节端面之间的间隙调匀,从而消除错边,采用拉钢丝的方法控制筒节外壁的直线度,调整完毕后,再以第二筒节4为基准,来调整第三筒节5,根据上述方法,直至将所有筒节都调整完毕,确保各个筒节同轴同心,管段的尺寸及形位公差符合设计标准。

13.管段2组对完成后,在管段2内部环缝a-环缝g处每个焊缝处布置一台埋弧焊焊接小车,根据wps调整各台焊接小车的焊接参数,在滚轮架1的旋转作用下,一次性完成管段多条环缝内部坡口的焊接工作;在管段2的外部对环缝进行碳弧气刨清根,根据空间大小,可同时进行3-4条焊缝的清根工作,清根工作完成后,滚轮架1将管段2运输至焊接平台,进行外部焊缝焊接,根据空间大小,可同时布置2-3个焊接平台同时进行外部环缝的焊接工作,各环缝a-环缝g所有内外坡口均焊接完成后,同时对环缝a-环缝g进行消氢热处理,管段2制作工作完成;如图4所示,环缝的坡口形式为x型坡口,所述钢板的厚度为t,钝边的厚度为t1,管段筒体内侧坡口的厚度为2(t-t1)/3,管段筒体外侧的厚度为(t-t1)/3,所述坡口根部间隙为2mm,内、外侧坡口角度均为55度。

14.钝边为2mm~4mm,钢管桩的参数为直径φ4m~φ9.1m,长度60m~110m,板厚60mm~110mm,单根钢管桩重量700t~1800t,筒节宽度2m~3.5m 。

15.第一实施例,取板厚t为62mm,钝边t1为2mm,管段筒体内侧坡口的厚度为40mm,管段筒体外侧的厚度为20mm。

16.第二实施例,取板厚t为73mm,钝边t1为3mm,管段筒体内侧坡口的厚度为46.7mm,管段筒体外侧的厚度为23.3mm。

17.第三实施例,取板厚t为93mm,钝边t1为3mm,管段筒体内侧坡口的厚度为60mm,管段筒体外侧的厚度为30mm。

18.第四实施例,取板厚t为109mm,钝边t1为4mm,管段筒体内侧坡口的厚度为70mm,管段筒体外侧的厚度为35mm。

19.本发明的有益效果在于:钢管桩分段制作,每个管段的制作过程中,先将所有筒节按图纸尺寸组对到一起,然后同时对多条焊缝进行焊接和热处理工作,预先测量控制筒节的尺寸和形位公差,通过调整筒节端面间隙,消除错边及拉钢丝的方法,快速完成管段2的组对,尺寸和公差的验收,钢管桩的制作成本不会增加,但是钢管桩的制作速度相比传统制作方式将提高很多,大大缓解了生产压力。

20.本发明所列举的技术方案和实施方式并非是限制,与本发明所列举的技术方案和实施方式等同或者效果相同方案方法都在本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1