一种回转窑安装筒体大段节对接支架的定位组合装置的制作方法

1.本发明涉及回转窑技术领域,具体为一种回转窑安装筒体大段节对接支架的定位组合装置。

背景技术:

2.回转窑被广泛应用于石化、煤化工、冶炼、建材、球团、石灰、垃圾焚烧等领域,其中冶炼的镍铁、煤化工、石灰回转窑及干燥窑工程数量最多,现有的回转窑安装筒体大段节对接螺栓支架定位只能在地面焊接一端,另一端必须在地面或高空吊装就位后另一端对接螺栓支架才能焊接,存在安全性能差、生产效力低下、劳动强度大、焊接质量很难保证、人工成本高、速度慢、高空作业危险等缺陷,不能规范化、程序化、模块化、智能化,检测也不方便,焊接难度增加。

3.所以我们提出了一种回转窑安装筒体大段节对接支架的定位组合装置,以便于解决上述中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种回转窑安装筒体大段节对接支架的定位组合装置,以解决上述背景技术提出的目前市场上定位组合装置安全性能差、生产效力低下、劳动强度大、焊接质量很难保证、人工成本高、速度慢以及不能规范化、程序化、模块化、智能化,检测也不方便,焊接难度增加的问题。

5.为实现上述目的,本发明提供如下技术方案:一种回转窑安装筒体大段节对接支架的定位组合装置,包括待安装的筒体,所述筒体的内侧设置有支撑中心板,且所述支撑中心板的外侧焊接固定有支撑架,并且所述支撑架由支撑槽钢组成;

6.还包括:

7.对接螺栓架定位组合机构,等角度固定安装于所述筒体的内壁;

8.对接螺栓支架,固定安装于所述筒体的内壁;

9.调整机构,等角度固定安装于所述筒体的内壁;

10.u型划针,设置于所述筒体的内侧;

11.同轴度板,焊接固定于所述支撑中心板的中心位置,为后续的同轴度调节提供条件;

12.激光测量机构,磁力吸附固定于所述支撑槽钢的外侧,用来实现激光测量。

13.优选的,所述支撑中心板为正八边形结构,且所述支撑中心板外侧设置的支撑架中的支撑槽钢呈“米”字形结构分布设置,并且所述支撑槽钢末端焊接固定有支撑连接板,同时所述支撑连接板焊接固定安装于所述筒体的内壁。

14.通过采用上述技术方案,使得支撑架可以通过支撑槽钢和支撑连接板对筒体的内壁进行稳定支撑,从而保证筒体的结构强度,同时也为后续测量装置的安装提供了支撑。

15.优选的,所述支撑中心板的中心位置开设有通孔,且所述通孔的内侧贯穿有l型划

针,并且所述l型划针采用直径16mm的螺丝钢制成,同时所述l型划针的两端均呈针锥形状设置。

16.通过采用上述技术方案,使得l型划针可以确保相邻筒体之间的对接螺栓架定位组合机构在两筒体段节端口内100mm的圆周分度圆上,保证两筒体段节处对接螺栓支架在两筒体段节对接同轴度上。

17.优选的,所述对接螺栓架定位组合机构包括固定支架、支架螺栓、支架螺母、定位支架、定位蕊管、定位前标尺和定位后标尺;

18.固定支架,采用2mm钢板折弯成“u”字形状;

19.支架螺栓,贯穿于所述固定支架的下表面,所述支架螺栓的外侧螺纹连接有支架螺母;

20.定位支架,焊接固定于所述固定支架的上方,所述定位支架采用矩形10mm钢板;

21.定位蕊管,贯穿于所述定位支架的上端;

22.定位前标尺,采用三角形且厚度为10mm的钢板;

23.定位后标尺,采用矩形且厚度为10mm的钢板,所述定位后标尺与定位前标尺保持直线,并且所述定位后标尺和定位前标尺两者均与定位蕊管保持中心线重合。

24.通过采用上述技术方案,可以确保对接螺栓支架的螺栓部件与螺栓孔的同轴度、高度、分度圆、到端口的距离。

25.优选的,所述对接螺栓支架包括螺栓架连接板、螺栓架支撑板、拉紧螺栓和拉紧螺帽,且所述对接螺栓支架等角度安装于相邻所述筒体的内侧,并且所述对接螺栓支架与端口线相互垂直;

26.螺栓架连接板,采用矩形、厚度16mm钢板,所述螺栓架连接板与螺栓架支撑板相互套接,且所述螺栓架支撑板采用矩形、厚度16mm钢板;

27.拉紧螺栓,贯穿于所述螺栓架连接板,所述拉紧螺栓的两端螺纹连接有拉紧螺帽。

28.通过采用上述技术方案,确保两筒体对接安全性能可靠、提高生产效力、减少劳动强度、焊接质量保证、成本低、速度快、规范化、程序化、模块化、智能化、检测方便简便。

29.优选的,所述调整机构均匀焊接于所述筒体的内侧,且所述调整机构包括错口调整块和调整螺栓;

30.错口调整块,采用45号锻打件,形状为“七”字型设置,所述错口调整块与调整螺栓螺纹连接,且所述调整螺栓抵触于筒体的内壁。

31.通过采用上述技术方案,使得调整螺栓可以均匀的抵触筒体的内壁,并施力,保证相邻筒体错边控制在范围内,提高了装置的定位精度,确保两筒体段节的错口量控制在两筒体段节的分配均衡范围内,保证两筒体段节的错口对称和均衡。

32.优选的,所述u型划针采用直径16mm螺纹钢制作成,且所述u型划针的长度小于筒体内壁半径20mm,并且所述u型划针的端部针锥形状。

33.通过采用上述技术方案,可以确保画出筒体段节两端中心圆孔的中心点,保证筒体段节两端激光笔发出的激光找正筒体同心孔,并都能进行穿越。

34.优选的,所述同轴度板采用正方形、厚度2mm钢板,且所述同轴度板的中心位置开设有直径4mm的孔洞结构,并且所述同轴度板的中心位置开设的孔洞结构与通孔的位置相对应。

35.通过采用上述技术方案,使得后续可以通过激光照射同轴度板,实现对各筒体的同轴度检测与矫正,有效提高了各筒体之间的连接精度。

36.优选的,所述激光测量机构包括磁表座、第一万向轴、第二万向轴、支座和激光笔;

37.磁表座,磁力吸附于所述支撑槽钢的外侧,所述磁表座的外侧活动连接有第一万向轴,且所述第一万向轴的外侧活动连接有第二万向轴,并且所述第二万向轴的端头连接有支座,同时所述支座的内侧固定安装有激光笔,而且所述支座可进行径向转动和前后移动。

38.通过采用上述技术方案,可以使得对激光测量机构进行便捷快速安装,后续通过第一万向轴和第二万向轴可以对激光笔的位置进行有效调节,使得激光笔固定牢固、打开方便、操作简便、使用灵活、随筒体转、减少振动、快捷灵敏,可以精准的照射出激光,从而便于后续筒体同轴度的矫正。

39.优选的,所述对接连接钢板采用矩形、厚度30mm钢板,长度为500mm,宽度为300mm,且所述对接连接钢板下部中心开设有半径为50mm的半圆孔结构。

40.通过采用上述技术方案,使得均匀焊接于相邻筒体内侧的对接连接钢板,可以确保每段筒体段节的强度,保证每段筒体段节同轴度的准确性以及每段筒体段节强度,并将焊缝进行间断焊接,增强筒体段节强度,形成整体性。

41.与现有技术相比,本发明的有益效果是:该回转窑安装筒体大段节对接支架的定位组合装置采用模块化的装配方式,安全性能可靠、提高了生产效力、减少了劳动强度、保证了焊接质量、成本低、速度快、具有较强的规范化、程序化和模块化,通过便捷的激光检测方式,确保了回转窑整个筒体对接的同轴度,提高了回转窑的生产组合精度;

42.1、设置有支撑架、对接螺栓架定位组合机构、对接螺栓支架和调整机构,采用了模块化拼接的方式对各筒体进行快速稳定的安装,确保了筒体对接安全性能可靠、提高了生产效力、减少了劳动强度、保证了焊接质量,且成本低、速度快,同时规范化、程序化和模块化程度高;

43.2、设置有同轴度板和激光测量机构,激光测量机构固定牢固、打开方便、操作简便、使用灵活、随筒体转、减少振动、快捷灵敏,且可以配合同轴度板,利用激光技术对筒体的同轴度进行精准、快速的检测,便于后续对筒体位置的进一步矫正,确保了回转窑各筒体之间的安装精度,有效提高了回转窑的生产质量。

附图说明

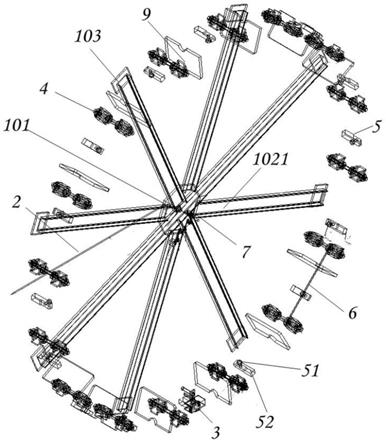

44.图1为本发明筒体立体结构示意图;

45.图2为本发明筒体骨架结构示意图;

46.图3为本发明支撑架安装立体结构示意图;

47.图4为本发明支撑架立体结构示意图;

48.图5为本发明支撑架侧视结构示意图;

49.图6为本发明支撑架主视结构示意图;

50.图7为本发明对接螺栓架定位组合机构主视结构示意图;

51.图8为本发明对接螺栓架定位组合机构侧视结构示意图;

52.图9为本发明l型划针立体结构示意图;

53.图10为本发明u型划针立体结构示意图;

54.图11为本发明对接螺栓支架主视结构示意图;

55.图12为本发明激光测量机构主视结构示意图。

56.图中:1、筒体;101、支撑中心板;1011、通孔;102、支撑架;1021、支撑槽钢;103、支撑连接板;2、l型划针;3、对接螺栓架定位组合机构;31、固定支架;32、支架螺栓;33、支架螺母;34、定位支架;35、定位蕊管;36、定位前标尺;37、定位后标尺;4、对接螺栓支架;41、螺栓架连接板;42、螺栓架支撑板;43、拉紧螺栓;44、拉紧螺帽;5、调整机构;51、错口调整块;52、调整螺栓;6、u型划针;7、同轴度板;8、激光测量机构;81、磁表座;82、第一万向轴;83、第二万向轴;84、支座;85、激光笔;9、对接连接钢板。

具体实施方式

57.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

58.请参阅图1

‑

12,本发明提供一种技术方案:一种回转窑安装筒体大段节对接支架的定位组合装置,包括待安装的筒体1,筒体1的内侧设置有支撑中心板101,且支撑中心板101的外侧焊接固定有支撑架102,并且支撑架102由支撑槽钢1021组成;

59.还包括:

60.对接螺栓架定位组合机构3,等角度固定安装于筒体1的内壁;

61.对接螺栓支架4,固定安装于筒体1的内壁;

62.调整机构5,等角度固定安装于筒体1的内壁;

63.u型划针6,设置于筒体1的内侧;

64.同轴度板7,焊接固定于支撑中心板101的中心位置,为后续的同轴度调节提供条件;

65.激光测量机构8,磁力吸附固定于支撑槽钢1021的外侧,用来实现激光测量。

66.支撑中心板101为正八边形结构,且支撑中心板101外侧设置的支撑架102中的支撑槽钢1021呈“米”字形结构分布设置,并且支撑槽钢1021末端焊接固定有支撑连接板103,同时支撑连接板103焊接固定安装于筒体1的内壁。

67.支撑中心板101的中心位置开设有通孔1011,且通孔1011的内侧贯穿有l型划针2,并且l型划针2采用直径16mm的螺丝钢制成,同时l型划针2的两端均呈针锥形状设置。

68.对接螺栓架定位组合机构3包括固定支架31、支架螺栓32、支架螺母33、定位支架34、定位蕊管35、定位前标尺36和定位后标尺37;

69.固定支架31,采用2mm钢板折弯成“u”字形状;

70.支架螺栓32,贯穿于固定支架31的下表面,支架螺栓32的外侧螺纹连接有支架螺母33;

71.定位支架34,焊接固定于固定支架31的上方,定位支架34采用矩形10mm钢板;

72.定位蕊管35,贯穿于定位支架34的上端;

73.定位前标尺36,采用三角形且厚度为10mm的钢板;

74.定位后标尺37,采用矩形且厚度为10mm的钢板,定位后标尺37与定位前标尺36保持直线,并且定位后标尺37和定位前标尺36两者均与定位蕊管35保持中心线重合。

75.对接螺栓支架4包括螺栓架连接板41、螺栓架支撑板42、拉紧螺栓43和拉紧螺帽44,且对接螺栓支架4等角度安装于相邻筒体1的内侧,并且对接螺栓支架4与端口线相互垂直;

76.螺栓架连接板41,采用矩形、厚度16mm钢板,螺栓架连接板41与螺栓架支撑板42相互套接,且螺栓架支撑板42采用矩形、厚度16mm钢板;

77.拉紧螺栓43,贯穿于螺栓架连接板41,拉紧螺栓43的两端螺纹连接有拉紧螺帽44。

78.调整机构5均匀焊接于筒体1的内侧,且调整机构5包括错口调整块51和调整螺栓52;

79.错口调整块51,采用45号锻打件,形状为“七”字型设置,错口调整块51与调整螺栓52螺纹连接,且调整螺栓52抵触于筒体1的内壁。

80.如图1

‑

8和图11所示,将支撑槽钢1021的一端汇集到支撑中心板101的同心圆上,并与其焊接,再将支撑连接板103焊接于支撑槽钢1021的端头,再将支撑架102分部在筒体1内径的端口向里200mm处,使得支撑槽钢1021在筒体1环向周长上布置16等分,然后将支撑连接板103与筒体1的内壁进行焊接,从而实现对筒体1的稳定支撑,然后将用来定位的对接螺栓支架4在筒体1端面向里和筒体1内周长16等分位置分布安装,并保证对接螺栓支架4的螺栓架连接板41中心孔的拉紧螺栓43的同轴度,采用在回转窑和干燥窑筒体1内径水平横向焊缝基准点,与横向焊缝90度垂直下点为起点,在筒体1端口内径向里100mm径向圆周线上,用内径弦长16等分的u型划针6,画出长200mm并与筒体1端面垂直的16等分线,每等分线放置对接螺栓支架4和对接螺栓架定位组合机构3后,将对接螺栓支架4放置于相邻两组对接螺栓架定位组合机构3之间,对接螺栓支架4与筒体1进行焊接,从而保证了两筒体1大段节中的对接螺栓支架4的中心孔的同轴度,以便两对接螺栓支架4之间通过拉紧螺栓43顺利连接和张紧调节两筒体1大段节对接的同轴度、强度、整体性,后续通过调整机构5对两筒体1的同轴度进行调节,调节完成后,将对接连接钢板9沿接缝处垂直方向焊接于相邻两筒体1的内壁,确保两筒体1对接安全性能可靠、提高生产效力、减少劳动强度、焊接质量保证、成本低、速度快、规范化、程序化、模块化、智能化、检测方便简便。

81.激光测量机构8包括磁表座81、第一万向轴82、第二万向轴83、支座84和激光笔85;

82.磁表座81,磁力吸附于支撑槽钢1021的外侧,磁表座81的外侧活动连接有第一万向轴82,且第一万向轴82的外侧活动连接有第二万向轴83,并且第二万向轴83的端头连接有支座84,同时支座84的内侧固定安装有激光笔85,而且支座84可进行径向转动和前后移动。

83.对接连接钢板9采用矩形、厚度30mm钢板,长度为500mm,宽度为300mm,且对接连接钢板9下部中心开设有半径为50mm的半圆孔结构。

84.如图4和图9

‑

12所示,将磁表座81吸附于支撑槽钢1021的外侧,后续通过调节第一万向轴82和第二万向轴83,可以对激光笔85的位置进行调整,使得激光笔85沿筒体1的中轴线射出激光,使得激光可以在同轴度板7的表面画出“井”字型,连接对角线形成中心点,以中心点画出4mm圆,使得激光可以透过各筒体1中支撑中心板101中心开设的通孔1011,从而实现对各筒体1的同轴度的精准检测。

85.工作原理:在使用该回转窑安装筒体大段节对接支架的定位组合装置时,首先,如图1

‑

12所示,将筒体1用支撑架102进行支撑,使得支撑槽钢1021将筒体1内壁分隔成八等分,然后将激光测量机构8吸附安装于支撑槽钢1021的外侧,从而利用激光笔85对各筒体1的同轴度进行精准检测,后通过拉紧螺帽44连接相邻筒体1,使得相邻筒体1中的对接螺栓架定位组合机构3进行连接、导向,进而确定同轴度,后续通过调整机构5,可以对筒体1的安装位置进行调节,从而确保各筒体1之间的同轴度,调整完成后,将对接连接钢板9焊接于相邻筒体1的接缝处,从而实现筒体1的稳定、精准连接,从而完成一系列工作。

86.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

87.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1