一种用于实现冰箱压缩机底板自动化装配的生产系统的制作方法

1.本发明涉及冰箱配件自动化装配领域,具体涉及一种用于实现冰箱压缩机底板自动化装配的生产系统。

背景技术:

2.冰箱压缩机底座由各个部件组装而成,如图1、图2和图3所示,为安装压缩机的底板部件,包含槽板状的底板件a,底板件a的槽底位置设置有加强槽腔a,所述加强槽腔a沿着底板件a的槽底长度方向贯穿布置,所述加强槽腔a的中段位置槽宽小于两端位置槽宽,在所述的加强槽腔a的两端位置槽底开设有螺纹孔b,在螺纹孔b上设置有调节螺栓b,调节螺栓b从加强槽腔a外侧旋拧在螺纹孔b后,在调节螺栓b的伸出端设置有膨胀螺母c,膨胀螺母c紧贴在加强槽腔a的槽底位置,实现对调节螺栓b的锁紧,并且该调节螺栓b沿着底板件a的长度方向对称布置有两个,当实施对冰箱压缩机底板高度进行调整时,通过旋拧调节螺栓b即可。

3.上述的底板件a的槽底位置对称开设有多组加强凹槽c,加强凹槽c的槽底均设置有第一折片d,在底板件a的槽底位置还设置有方形孔e,方形孔e内设置有第二折片f,第一折片d及第二折片f的延伸端均倾斜伸出底板件a的槽底。

4.现有技术中,当冲压模具实施对上述底板件a冲压开孔后,需要对加强凹槽c内的第一折片d及方形孔e内的第二折片f进一步翻折,以形成底板件a的初始成品,而后通过人工方式实施对调节螺栓b及膨胀螺母c与底板件a安装,上述底板件a的加工效率低下,并且通过人工装配调节螺栓b及膨胀螺母c时,底板件a很容易割伤加工工人,还存在一定的安全隐患。

技术实现要素:

5.本发明的目的是提供一种用于实现冰箱压缩机底板自动化装配的生产系统,能够有效提高该冰箱压缩机底板的加工效率,确保冰箱压缩机底板的安装精准度的同时,可有效提高加工作业的安全性。

6.本发明采取的技术方案具体如下:一种用于实现冰箱压缩机底板自动化装配的生产系统,包括装配转盘,所述装配转盘的旋转路径上分别设置有物料导入设备、翻折设备、装配设备,所述物料导入设备用于将底板件导出至装配转盘上,所述翻折设备用于实施对底板件上的第一折片及第二折片的翻折操作,所述装配设备用于实施对调节螺栓及膨胀螺母与底板件的安装操作。

7.本发明还存在如下特征:所述装配转盘的旋转路径上还设置有卸料设备,所述卸料设备用于将装配好的冰箱压缩机底板从装配转盘上导出。

8.所述装配转盘上设置有多组用于承托底板件的承托板,所述承托板的板面水平且沿着装配转盘的径向方向布置,相邻承托板与装配转盘的旋转中心夹角相等。

9.所述承托板上板面设置有卡条,所述卡条沿着承托板长度方向布置,底板件的加强槽腔的槽口卡置在卡条上,所述卡条的宽度略小于底板件的加强槽腔的中段位置槽口宽度。

10.所述承托板的一端构成底板件导入的进料端,所述卡条位于承托板的进料端位置的宽度尺寸小于中段位置的宽度尺寸。

11.所述物料导入设备包括设置在装配转盘旁侧的导入轨道,所述导入轨道与承托板长度方向平行布置,所述导入轨道的上方设置有导入头,所述导入头驱动底板件沿着导入轨道长度方向移动,且将底板件水平推送至承托板上。

12.所述导入轨道的上轨面高度高于承托板上板面高度,所述导入轨道的上板面阵列设置有导出滚珠,所述导入轨道的两侧设置有导出槽板,所述导出槽板用于实施对底板件两侧的卡置。

13.所述导入头设置在无杆气缸的活塞上,所述无杆气缸水平且沿着导入轨道长度方向布置。

14.所述导出滚珠竖直滑动设置在导入轨道上,所述无杆气缸的活塞上设置有驱动滚轮,所述驱动滚轮水平且沿着导入轨道的长度方向布置,所述导出滚珠的下端伸出导入轨道的下板面,所述导出滚珠的下端通过连接支板连接为一体,所述连接支板上延伸设置有升降折板,所述升降折板沿着无杆气缸的长度方向延伸布置,所述升降折板下板面抵靠在驱动滚轮上。

15.所述承托板靠近旋转轴的一端设置有定位板,所述定位板立式布置,所述底板件的一端抵靠在定位板上。

16.所述翻折设备包括第一翻折头及第二翻折头,所述第一翻折头呈竖直的杆状,所述第二翻折头整体呈立式布置的条块状,驱动单元驱动第一翻折头及第二翻折头竖直移动。

17.所述承托板上设置有第一避让孔及第二避让孔,所述底板件的加强凹槽及方形孔分别设置在第一避让孔及第二避让孔的上位置。

18.所述第一翻折头及第二翻折头竖直滑动设置在翻折机架上,所述翻折机架上设置有翻折气缸,所述翻折气缸竖直布置且与第一翻折头及第二翻折头连接。

19.所述装配设备包括设置在承托板下方位置的第一装配头,所述第一装配头竖直移动且实施对膨胀螺母的竖直移动,所述第一装配头的上方位置设置有第二装配头,所述第二装配头竖直移动且连动调节螺栓竖直移动,所述第二装配头驱动调节螺栓竖直移动且旋拧在底板件的螺纹孔位置。

20.所述卡条所在的承托板开设有条形开口,所述条形开口沿着卡条长度方向贯穿布置,所述条形开口延伸出承托板的进料端位置,所述第一装配头设置在条形开口的下方位置。

21.所述第一装配头上方位置设置有第一导出轨道,所述第一导出轨道水平布置且将膨胀螺母导出至第一导出轨道的一端位置,所述第一导出轨道的另一端与物料振动盘的物料出口导出。

22.所述第二装配头的下方位置设置有第二导出轨道,所述第二导出轨道水平布置且将调节螺栓导出至第二导出轨道的一端位置,所述第二导出轨道的另一端与物料振动盘的

物料出口导出。

23.所述第一导出轨道的导出端设置有导出孔,所述第一装配头包括设置在导出孔下方位置的定位杆,所述定位杆竖直且穿置在膨胀螺母内,所述定位杆外设置有第一旋拧套,所述第一旋拧套竖直移动且驱动膨胀螺母旋转。

24.所述定位杆与第一旋拧套构成滑动配合,所述定位杆上套设有复位弹簧,所述复位弹簧的两端分别与定位杆的杆身及第一旋拧套的一端抵靠。

25.所述第一旋拧套的内腔内设置有夹紧头,所述夹紧头沿着第一旋拧套周向布置且实施对膨胀螺母外壁的夹紧操作,所述第一旋拧套的一端设置有旋转齿轮,所述旋转齿轮的动力齿轮啮合,所述动力齿轮与动力电机连接,所述第一旋拧套转动式设置在升降机架上,所述升降机架与升降电缸的活塞连接,所述升降电缸竖直布置。

26.所述第二导出轨道整体呈槽板状,所述第二导出轨道的一端槽底位置设置有承托翻板,所述承托翻板位于第二导出轨道的一端对称布置有两个,所述承托翻板的一端铰接设置在第二导出轨道的一端且通过铰接弹簧抵靠连接,所述铰接弹簧使得承托翻板呈现水平状态,所述第二装配头整体呈套管状,所述第二装配头的一端管口内设置有咬紧头,所述咬紧头沿着第二装配头间隔设置多个,所述咬紧头实施对调节螺栓一端的锁紧。

27.所述第二装配头转动式设置在升降板上,所述第二装配头的上端设置有第一齿轮,所述第一齿轮与第二齿轮啮合,所述第二齿轮与驱动电机连接,所述升降板与动力电缸的活塞连接,所述动力电缸竖直布置。

28.所述卸料设备包括卸料推头,所述卸料推头与定位板抵靠或分离,所述卸料推头与卸料气缸的活塞连接,所述卸料气缸水平且沿着承托板长度方向布置,所述定位板沿着承托板长度方向构成滑动配合。

29.所述定位板高于承托板上板面,所述承托板两侧设置有滑动杆,所述滑动杆沿着承托板长度布置,所述定位板滑动设置在滑动杆上,所述滑动杆上设置有抵靠弹簧,所述抵靠弹簧的两端分别与定位板及滑动杆的一端连接。

30.所述承托板上设置有多组承托通孔,所述承托通孔内设置有承托杆,所述承托杆竖直移动且将底板件抬升。

31.所述承托杆的上端设置有承托滚珠,所述承托滚珠与底板件下板面抵靠。

32.所述承托杆伸出承托板的下端套设有承托弹簧,所述承托弹簧的两端分别与承托板的下板面及承托杆杆身连接,所述承托杆的下端与承托板连接,所述承托板的下板面设置有承托滚珠,所述承托滚珠与承托圈抵靠,所述装配转盘转动且连动承托板竖直升降。

33.所述承托板的两侧设置有约束槽板,所述约束槽板沿着承托板长度方向布置。

34.本发明取得的技术效果为:在实施对该冰箱压缩机底板装配时,冲压模具将冲压成型的半成品底板件通过物料导入设备导出至装配转盘上,通过装配转盘,将底板件导出至翻折设备位置,对底板件上的第一折片及第二折片进行翻折,而后将翻折好的底板件转动至装配设备位置,通过装配设备对底板件的螺纹孔内安装调节螺栓及膨胀螺母,以实现对整个冰箱压缩机底板进行装配,该系统能够实现对该冰箱压缩机底板进行自动化装配,提高装配效率,确保冰箱压缩机底板的安装精准度的同时,可有效提高加工作业的安全性。

附图说明

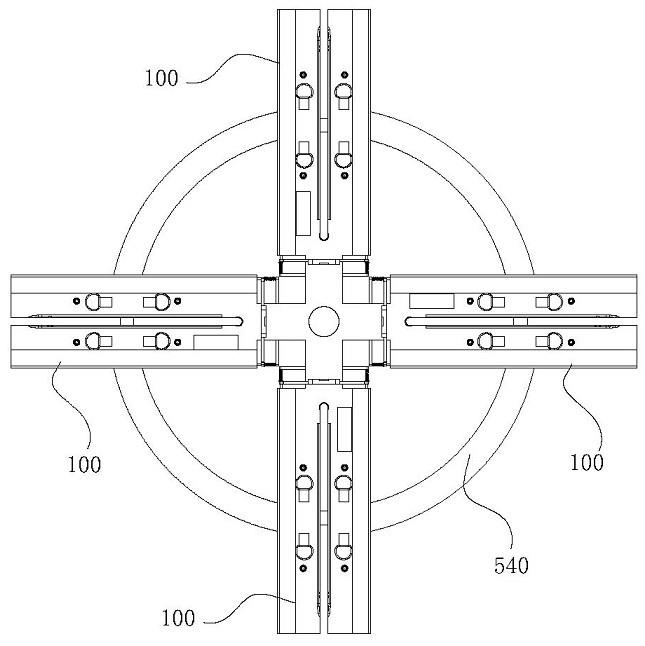

35.图1是冰箱压缩机底板中底板件的结构示意图;图2和图3是冰箱压缩机底板的两种视角结构示意图;图4是装配转盘的平面结构示意图;图5和图6是装配转盘的部分结构两种视角结构示意图;图7和图8是物料导入设备与装配转盘配合的两种视角结构示意图;图9和图10是物料导入设备的两种视角结构示意图;图11和图12是翻折设备与装配转盘配合的两种视角结构示意图;图13是装配设备与装配转盘配合的平面结构示意图;图14是装配设备位于装配转盘下方的构造结构示意图;图15是装配设备位于装配转盘上方的构造结构示意图;图16是卸料设备与装配转盘配合的结构示意图。

具体实施方式

36.为了使本发明的目的及优点更加清楚明白,以下结合实施例对本发明进行具体明。应当理解,以下文字仅仅用以描述本发明的一种或几种具体的实施方式,并不对本发明具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限;结合图1至图16所示,下面详尽说明该用于实现冰箱压缩机底板自动化装配的生产系统的具体特征:一种用于实现冰箱压缩机底板自动化装配的生产系统,包括装配转盘100,所述装配转盘100的旋转路径上分别设置有物料导入设备200、翻折设备300、装配设备400,所述物料导入设备200用于将底板件导出至装配转盘100上,所述翻折设备300用于实施对底板件上的第一折片及第二折片的翻折操作,所述装配设备400用于实施对调节螺栓及膨胀螺母与底板件的安装操作。

37.在实施对该冰箱压缩机底板装配时,冲压模具将冲压成型的半成品底板件通过物料导入设备200导出至装配转盘100上,通过装配转盘100,将底板件导出至翻折设备300位置,对底板件上的第一折片及第二折片进行翻折,而后将翻折好的底板件转动至装配设备400位置,通过装配设备400对底板件的螺纹孔内安装调节螺栓及膨胀螺母,以实现对整个冰箱压缩机底板进行装配,该系统能够实现对该冰箱压缩机底板进行自动化装配,提高装配效率,确保冰箱压缩机底板的安装精准度的同时,可有效提高加工作业的安全性。

38.作为本发明的优选方案,所述装配转盘100的旋转路径上还设置有卸料设备500,所述卸料设备500用于将装配好的冰箱压缩机底板从装配转盘100上导出。

39.当底板件通过装配设备400装配好调节螺栓及膨胀螺母后,随着装配转盘100的转动,底板件转动孩子卸料设备500位置,通过卸料设备500可方便将装配好的底板件从装配转盘100上卸载下来。

40.作为本发明的优选方案,所述装配转盘100上设置有多组用于承托底板件的承托板110,所述承托板110的板面水平且沿着装配转盘100的径向方向布置,相邻承托板110与装配转盘100的旋转中心夹角相等。

41.在实施对底板件承托时,底板件通过物料导入设备200单个导出至承托板110上,利用承托板110实施对单个底板件的有效支撑,装配转盘100呈现间断式转动状态,当装配转盘100转动至单个装配工位时,装配转盘100停止转动,即可使得底板件停止,并且进行相应的翻折及装配操作。

42.更为优选地,所述承托板110上板面设置有卡条111,所述卡条111沿着承托板110长度方向布置,底板件的加强槽腔的槽口卡置在卡条111上,所述卡条111的宽度略小于底板件的加强槽腔的中段位置槽口宽度。

43.为实施对底板件的定位,从而方便找寻底板件的螺纹孔,以确保实施对调节螺栓及膨胀螺母与底板件螺纹孔的安装,上述的底板件的加强槽腔卡置在卡条111上,并且卡条的宽度略小于底板件的加强槽腔的中段位置槽口宽度,使得底板件能够沿着承托板110长度方向进行滑动,从而实现对底板件的装配及拆卸。

44.更为优选地,为方便底板件能够通过物料导入设备200从承托板110的一端导入,并且使得底板件的加强槽腔卡置在卡条111上,所述承托板110的一端构成底板件导入的进料端,所述卡条111位于承托板110的进料端位置的宽度尺寸小于中段位置的宽度尺寸。

45.更为具体地,在实施对单个底板件从承托板110的一端导入时,所述物料导入设备200包括设置在装配转盘100旁侧的导入轨道210,所述导入轨道210与承托板110长度方向平行布置,所述导入轨道210的上方设置有导入头220,所述导入头220驱动底板件沿着导入轨道210长度方向移动,且将底板件水平推送至承托板110上。

46.冲压模具将单个底板件冲压成型后,并且导出至导入轨道210位置,通过导入头220的水平移动,将单个底板件水平推送至承托板110上。

47.优选地,为方便单个底板件从导入轨道210可靠的推送至承托板110上,并且使得卡条111准确的卡置在底板件的加强槽腔内,所述导入轨道210的上轨面高度高于承托板110上板面高度,所述导入轨道210的上板面阵列设置有导出滚珠211,所述导入轨道210的两侧设置有导出槽板230,所述导出槽板230用于实施对底板件两侧的卡置。

48.在导入头220推送作用下,使得单个底板件沿着导出滚珠211滑动,进而使得单个底板件可靠的滚送至承托板110上方位置,以实施对底板件的承托,确保底板件准确的导入承托板110的设定位置。

49.优选地,所述导入头220设置在无杆气缸221的活塞上,所述无杆气缸221水平且沿着导入轨道210长度方向布置。

50.在实施对底板件水平驱动时,所述导出滚珠211竖直滑动设置在导入轨道210上,所述无杆气缸221的活塞上设置有驱动滚轮222,所述驱动滚轮222水平且沿着导入轨道210的长度方向布置,所述导出滚珠211的下端伸出导入轨道210的下板面,所述导出滚珠211的下端通过连接支板连接为一体,所述连接支板上延伸设置有升降折板212,所述升降折板212沿着无杆气缸221的长度方向延伸布置,所述升降折板212下板面抵靠在驱动滚轮222上。

51.随着无杆气缸221的启动,使得驱动滚轮222连动升降折板212向上升起,使得底板件微微抬起,并且水平推送至承托板110上方位置,从而可准确的落入承托板110的上方位置。

52.进一步地,为确保底板件位于承托板110上摆放的位置准确,所述承托板110靠近

旋转轴的一端设置有定位板120,所述定位板120立式布置,所述底板件的一端抵靠在定位板120上。

53.当导入头220驱动底板件推送至承托板110上,并且底板件的一端抵靠在定位板120一侧面,从而可确保底板件准确的落入设定位置,方便后续装配设备400及翻折设备300对该底板件进行不装配及翻折操作。

54.优选地,为实施对底板件上冲孔位置的翻折操作,以使得冲孔位置形成第一折片及第二折片,所述翻折设备300包括第一翻折头310及第二翻折头320,所述第一翻折头310呈竖直的杆状,所述第二翻折头320整体呈立式布置的条块状,驱动单元驱动第一翻折头310及第二翻折头320竖直移动。

55.所述承托板110上设置有第一避让孔112及第二避让孔113,所述底板件的加强凹槽及方形孔分别设置在第一避让孔112及第二避让孔113的上位置。

56.上述的驱动单元驱动第一翻折头310及第二翻折头320竖直移动,从而使得第一翻折头310及第二翻折头320分别伸入第一避让孔112及第二避让孔113内,进而可形成翻折成第一折片及第二折片。

57.所述第一翻折头310及第二翻折头320竖直滑动设置在翻折机架330上,所述翻折机架330上设置有翻折气缸340,所述翻折气缸340竖直布置且与第一翻折头310及第二翻折头320连接。

58.优选地,在实施对调节螺栓及膨胀螺母与底板件螺纹孔装配时,所述装配设备400包括设置在承托板110下方位置的第一装配头410,所述第一装配头410竖直移动且实施对膨胀螺母的竖直移动,所述第一装配头410的上方位置设置有第二装配头420,所述第二装配头420竖直移动且连动调节螺栓竖直移动,所述第二装配头420驱动调节螺栓竖直移动且旋拧在底板件的螺纹孔位置。

59.上述的膨胀螺母在承托板110下方位置的第一装配头410作用下,使得膨胀螺母竖直上升,装配螺母在第二装配头420竖直升降作用下导出至底板件上方位置,通过第二装配头420及第一装配头410的相互作用,可将调节螺栓穿置在底板件的螺纹孔位置,并且膨胀螺母安装在调节螺栓的杆端位置,实现对上述部件的自动化装配。

60.优选地,为方便实施对装配好的冰箱压缩机底板的导出,所述卡条111所在的承托板110开设有条形开口114,所述条形开口114沿着卡条111长度方向贯穿布置,所述条形开口114延伸出承托板110的进料端位置,所述第一装配头410设置在条形开口114的下方位置。

61.当该冰箱压缩机底板装配完毕后,通过卸料设备500水平推送冰箱压缩机底板,使得调节螺杆沿着条形开口114一端导出即可实现卸料。

62.具体地,在实施对膨胀螺母的安装作业时,所述第一装配头410上方位置设置有第一导出轨道430,所述第一导出轨道430水平布置且将膨胀螺母导出至第一导出轨道430的一端位置,所述第一导出轨道430的另一端与物料振动盘的物料出口导出。

63.在物料振动盘的作用下,使得膨胀螺母导出至第一导出轨道430的一端,并且第一装配头410竖直向上,可将膨胀螺母竖直导出至条形开口114,且与底板件一侧面抵靠。

64.同理,所述第二装配头420的下方位置设置有第二导出轨道440,所述第二导出轨道440水平布置且将调节螺栓导出至第二导出轨道440的一端位置,所述第二导出轨道440

的另一端与物料振动盘的物料出口导出。

65.物料振动盘将调节螺栓导出至第二导出轨道440位置,并且启动第二装配头420,使得单个调节螺栓竖直向下,且与底板件的上板面靠近,第二装配头420驱动调节螺栓旋转,使得调节螺栓旋转至底板件的螺纹孔位置,且与膨胀螺母安装装配,完成对调节螺栓及膨胀螺母的装配。

66.优选地,在实施对第一导出轨道430的导出端位置膨胀螺母的定位时,所述第一导出轨道430的导出端设置有导出孔431,所述第一装配头410包括设置在导出孔431下方位置的定位杆411,所述定位杆411竖直且穿置在膨胀螺母内,所述定位杆411外设置有第一旋拧套412,所述第一旋拧套412竖直移动且驱动膨胀螺母旋转。

67.所述定位杆411与第一旋拧套412构成滑动配合,所述定位杆411上套设有复位弹簧413,所述复位弹簧413的两端分别与定位杆411的杆身及第一旋拧套412的一端抵靠。

68.定位杆411竖直向上,并且伸入膨胀螺母内,随着定位杆411的上身,膨胀螺母抬升至底板件下方并且抵靠,定位杆411伸入底板件的螺纹孔内,底板件与膨胀螺母一端夹紧,而后第二装配头420下降,驱动定位杆411实施对复位弹簧413的压缩并且下降,第二装配头420驱动调节螺栓旋转,使得调节螺栓旋拧在底板件的螺纹孔,并且旋转至膨胀螺母内,实现对上述的零部件安装。

69.进一步地,为实施对螺母的升降及旋拧操作,所述第一旋拧套412的内腔内设置有夹紧头4121,所述夹紧头4121沿着第一旋拧套412周向布置且实施对膨胀螺母外壁的夹紧操作,所述第一旋拧套412的一端设置有旋转齿轮4122,所述旋转齿轮4122的动力齿轮4123啮合,所述动力齿轮4123与动力电机4124连接,所述第一旋拧套412转动式设置在升降机架414上,所述升降机架414与升降电缸415的活塞连接,所述升降电缸415竖直布置。

70.升降电缸415启动,驱动第一旋拧套412竖直移动,并且启动动力电机4124,实施对膨胀螺母的旋拧。

71.同理,为实施对调节螺栓的竖直驱动及旋拧,所述第二导出轨道440整体呈槽板状,所述第二导出轨道440的一端槽底位置设置有承托翻板441,所述承托翻板441位于第二导出轨道440的一端对称布置有两个,所述承托翻板441的一端铰接设置在第二导出轨道440的一端且通过铰接弹簧抵靠连接,所述铰接弹簧使得承托翻板441呈现水平状态,所述第二装配头420整体呈套管状,所述第二装配头420的一端管口内设置有咬紧头421,所述咬紧头421沿着第二装配头420间隔设置多个,所述咬紧头421实施对调节螺栓一端的锁紧。

72.第二装配头420竖直向下,并且第一螺栓的一端伸入第二装配头420的管腔内,述咬紧头421实施对调节螺栓一端的锁紧,可实施对调节螺栓的旋拧。

73.更为优选地,在实施对第二装配头420的竖直升降及旋转时,所述第二装配头420转动式设置在升降板430上,所述第二装配头420的上端设置有第一齿轮422,所述第一齿轮422与第二齿轮423啮合,所述第二齿轮423与驱动电机424连接,所述升降板430与动力电缸431的活塞连接,所述动力电缸431竖直布置。

74.当上述调节螺栓及锁紧螺母与底板件安装完毕后,随着装配转盘100旋转,将装配好的冰箱压缩机底板导出至卸料设备500位置,所述卸料设备500包括卸料推头510,所述卸料推头510与定位板120抵靠或分离,所述卸料推头510与卸料气缸520的活塞连接,所述卸料气缸520水平且沿着承托板110长度方向布置,所述定位板120沿着承托板110长度方向构

成滑动配合。

75.卸料推头51驱动定位板120沿着承托板110长度方向滑动时,即可将承托板110上方位置的冰箱压缩机底板推出,完成对冰箱压缩机底板的卸料操作。

76.更为优选地,所述定位板120高于承托板110上板面,所述承托板110两侧设置有滑动杆121,所述滑动杆121沿着承托板110长度布置,所述定位板120滑动设置在滑动杆121上,所述滑动杆121上设置有抵靠弹簧122,所述抵靠弹簧122的两端分别与定位板120及滑动杆121的一端连接。

77.物料导入设备200的作用下,将底板件推送至承托板110上后,压缩抵靠弹簧122,可实现对底板件的避让,避免底板件抵靠力过大而出现的损坏,当装配转盘100旋转离开物料导入设备200的工位后,在抵靠弹簧122复位力下,使得底板件复位至设定位置,确保底板件的准确定位。

78.更为优选地,在实施对底板件导出时,为避免底板件水平推出时,第一折板及第二折板出现与承托板110的抵靠,所述承托板110上设置有多组承托通孔115,所述承托通孔115内设置有承托杆530,所述承托杆530竖直移动且将底板件抬升。

79.通过承托杆530将成型后的底板件抬起,随着卸料推头510水平推送,将底板件水平推出,完成卸料。

80.更为优选地,所述承托杆530的上端设置有承托滚珠531,所述承托滚珠531与底板件下板面抵靠。

81.优选地,为实施对承托杆530的抬升,所述承托杆530伸出承托板110的下端套设有承托弹簧532,所述承托弹簧532的两端分别与承托板110的下板面及承托杆530杆身连接,所述承托杆530的下端与承托板533连接,所述承托板533的下板面设置有承托滚珠534,所述承托滚珠534与承托圈540抵靠,所述装配转盘100转动且连动承托板533竖直升降。

82.随着装配转盘100旋转,使得承托滚珠534与承托圈540抵靠,当转动至卸料设备500位置时,承托滚珠534处在高位,进而使得底板件处在高位,从而使得第一折板及第二折板出现与承托板110的分离,方便整个冰箱压缩机底板的导出。

83.优选地,为实施对底板件的约束,避免底板件从承托板110上随意移位,所述承托板110的两侧设置有约束槽板550,所述约束槽板550沿着承托板110长度方向布置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1