龙门铣床用废屑输送处理系统的制作方法

1.本技术涉及龙门铣床设备的领域,尤其是涉及一种龙门铣床用废屑输送处理系统。

背景技术:

2.龙门铣床简称龙门铣,是具有门式框架和卧式长床身的铣床。龙门铣床上可以用多把铣刀同时加工表面,加工精度和生产效率都比较高,适用于在成批和大量生产中加工大型工件的平面和斜面。

3.公告号为cn201799683u的中国专利公开了一种数控定梁龙门铣床,特别是指数控定梁龙门铣床自动排屑机构,设于数控定梁龙门铣床工作台的一侧,它包括一落屑槽,在该落屑槽内设有一螺旋排屑器,该螺旋排屑器上设有驱动装置;驱动装置为一电机。

4.针对上述中的相关技术,发明人认为由于龙门铣床机身的长度尺寸很大,螺旋排屑器为与龙门铣床相配会导致其主轴加长,从而增加电机的负荷,再加上大量废屑的重量,进而会导致废屑的输送效率低。

技术实现要素:

5.为了改善废屑输送效率低的问题,本技术提供一种龙门铣床用废屑输送处理系统。

6.本技术提供的一种龙门铣床用废屑输送处理系统采用如下的技术方案:一种龙门铣床用废屑输送处理系统,包括导屑板,所述导屑板设置在铣床工作台上,铣床工作台上设有用于向导屑板喷射高压水流的冲洗组件,所述冲洗组件包括输水管和喷头,所述喷头安装在输水管上并朝向导屑板,所述输水管与高压水源连通。

7.通过采用上述技术方案,工件加工时产生的切屑部分落在导屑板上,高压水输送至输水管内,再由喷头喷出,对导屑板上的废屑进行冲刷, 从而将导屑板上的切屑冲走,简单高效。

8.可选的,所述导屑板和冲洗组件均设有两个,两个所述导屑板分布在铣床工作台沿长度方向的两侧,所述导屑板与冲洗组件一一对应。

9.通过采用上述技术方案,两个导屑板增加了可输送的废屑数量,每个导屑板均对应单独的高压水流,利于保证每个喷头的水流压力。

10.可选的,所述导屑板上开设有沿长度方向延伸的通槽,所述通槽远离喷头的一端开通为排屑口,所述通槽槽底朝向排屑口方向倾斜向下延伸。

11.通过采用上述技术方案,通槽增加了对废屑的收集量,通槽槽底倾斜设置方便了废屑在水压下沿导屑板的移动。

12.可选的,铣床工作台上开设有水槽,所述水槽与排屑口相对应,铣床工作台上设有用于将水槽内的水向输水管供应的循环供给装置。

13.通过采用上述技术方案,水流和废屑沿通槽汇集在水槽中,循环供给装置对水槽

内的水进行循环利用,提高了水资源的利用率。

14.可选的,所述水槽内安装有排屑装置,所述排屑装置包括机框和排屑机,所述排屑机安装在机框内,所述排屑机的外壳分为水平段和倾斜段,所述机框侧壁设有若干第一滤水口,所述排屑机的水平段外壳侧壁设有若干第二滤水口;所述机框在对应各个第一滤水口位置均设有第一过滤网,所述排屑机的水平段外壳在对应各个第二滤水口位置均设有第二过滤网;所述排屑机水平段的外壳在远离其倾斜段的一端设有排水口,所述排屑机的外壳上设有用于遮住排水口的排水滤网;所述排屑机外壳与机框间连接有用于将间隙遮住的防溢板。

15.通过采用上述技术方案,排水滤网以及第一过滤网和第二过滤网对废屑进行逐层拦截,水流和剩余的废屑则落在水槽内,减小了水槽废屑的含量。

16.可选的,所述导屑板在通槽排屑口处设有软板,所述软板远离导屑板的一端位于排屑机上方。

17.通过采用上述技术方案,软板将水流和废屑导向排屑机,且当废屑聚积在软板上时,软板收到压力向下弯曲,从而将废屑导入排屑机中。

18.可选的,所述循环供给装置包括多级离心泵、抽水泵和水箱,所述抽水泵安装在水槽内,且抽水泵通过抽水管与水箱连接,所述多级离心泵的进水口通过进水管与水箱相连,所述多级离心泵的出水口与输水管相连,所述水箱内设有过滤件。

19.通过采用上述技术方案,抽水泵将水箱内的水抽送至水箱中,水箱内的水经过滤件过滤后由多级离心泵输送给输水管;过滤件对水中的废屑进行过滤,起到了对多级离心泵的保护作用。

20.可选的,所述过滤件包括垂直设置在水箱内的第一隔板和第二隔板,所述第一隔板和第二隔板相互垂直并将水箱内部分隔成第一区域、第二区域和第三区域,所述第一隔板和第二隔板上均开设有安装槽,且第一隔板上的安装槽间隔分布有两个,所述第一隔板和第二隔板在沿安装槽高度方向的两侧均设有相对分布的卡板,相对的两个所述卡板间插接有边框,所述边框内安装有滤网,所述抽水管的出水端与第一区域相对。

21.通过采用上述技术方案,水流在从第一区域向第二区域和第三区域流入时,滤网对水流中携带的废屑等杂质进行多重过滤,以降低第三区域中水的杂质含量。

22.可选的,所述水箱上设有盖板,所述盖板上设有过滤槽,所述过滤槽各个侧边均设有向水箱内部延伸的第一侧板,各个第一侧板远离盖板的一端均设有水平的第二侧板,各个所述第二侧板间设有过滤网篮,所述过滤网篮侧壁设有支撑在第二侧板上的沿板。

23.通过采用上述技术方案,过滤网篮首先对抽水管输出的水进行过滤,使得水箱中的废屑含量减少,同时过滤网篮搭在第二侧板上,操作者可将过滤网篮取下进行更换或倾斜,方便灵活。

24.可选的,所述盖板上安装有油水分离器。

25.通过采用上述技术方案,油水分离器将水箱中水面漂浮的废油刮除,提高了水箱中水的洁净程度,减小了水在存放过程中变质、异味的可能。

26.综上所述,本技术包括以下至少一种有益技术效果:1.利用高压水流将导屑板上的切屑冲走,既简单高效,又可降低电动输送方式产

生的能耗;2.高压水流经过收集和多重过滤后可重复利用,减少了水资源的浪费,节能环保。

附图说明

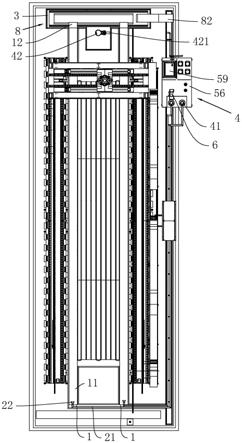

27.图1是本技术实施例的整体结构示意图。

28.图2是本技术实施例用于体现水槽和排屑装置的结构示意图。

29.图3是图2中a处放大图。

30.图4是图2中b处放大图。

31.图5是本技术实施例用于体现第一隔板和第二隔板的结构示意图。

32.图6是本技术实施例用于体现支架的结构示意图。

33.图7是图6中c处放大图。

34.图8是本技术实施例用于体现过滤网篮的结构示意图。

35.图9是本技术实施例用于体现沿板的结构示意图。

36.图10是本技术实施例用于排屑装置的结构示意图。

37.图11是本技术实施例用于体现排水口和排水滤网的结构示意图。

38.图12是本技术实施例用于体现第一过滤网的结构示意图。

39.图13是图12中e处放大图。

40.图14是本技术实施例用于体现防溢板的结构示意图。

41.附图标记说明:1、导屑板;11、通槽;12、软板;21、输水管;22、喷头;3、水槽;4、循环供给装置;41、多级离心泵;411、进水管;42、抽水泵;421、抽水管;43、水箱;501、第一区域;502、第二区域;503、第三区域;51、第一隔板;52、第二隔板;53、安装槽;54、卡板;55、边框;551、滤网;56、盖板;561、过滤槽;57、第一侧板;58、第二侧板;59、过滤网篮;591、沿板;6、油水分离器;7、支架;71、外框;72、内框;73、折边;8、排屑装置;81、机框;811、第一滤水口;82、排屑机;821、第二滤水口;85、第一过滤网;86、第二过滤网;87、支撑座;88、排水口;881、排水滤网;89、防溢板;9、支撑座。

具体实施方式

42.以下结合附图1

‑

14对本技术作进一步详细说明。

43.本技术实施例公开一种龙门铣床用废屑输送处理系统。如图1和图2,龙门铣床用废屑输送处理系统包括导屑板1、冲洗组件和循环供给装置4,导屑板1设有两个且对称分布在铣床工作台的两侧,导屑板1与铣床工作台长度方向相平行,两个导屑板1上均开设有沿各自长度方向延伸的通槽11,且通槽11的一端向外开通为排屑口,通槽11朝向排屑口方向倾斜向下延伸,使得通槽11槽底具有一定坡度,同时导屑板1采用不锈钢板材质,使得导屑板1整体表面保持光滑,降低摩擦系数。铣床工作台在通槽11排屑口位置设有水槽3,水槽3内安装有排屑装置,两个导屑板1在各自的通槽11排屑口端均设有软板12,通槽11槽底与软板12上表面共面,两个软板12远离导屑板1的一端与排屑装置8对应,软板12可采用软玻璃材质,减少废屑滞留。

44.如图2和图3,冲洗组件包括两个输水管21,输水管21与导屑板1一一对应,两个输水管21上均设有喷头22,喷头22与通槽11一一对应,且喷头22位于通槽11远离排屑口的一

端,喷头22呈扁状,以增加喷出水流的宽度,循环供给装置4与输水管21相连,给输水管21输送高压水源。

45.龙门铣床加工时产生的切屑向四周飞溅,部分切屑积落在导屑板1的通槽11内,循环供给装置4将高压水输送至输水管21中,使得喷头22喷出高压水流将通槽11内的切屑冲向水槽3,切屑掉落在排屑装置8上,经过排屑装置8的过滤后,水流与部分细小的切屑流入水槽3中,排屑装置8则将大切屑排出。

46.如图2、图4和图5,循环供给装置4包括水箱43、抽水泵42和多级离心泵41,水箱43固定在铣床工作台侧边且靠近水槽3分布,水箱43内设有过滤件,过滤件包括垂直设在水箱43内的第一隔板51和第二隔板52,第一隔板51和第二隔板52高度相同,第一隔板51的两端分别与水箱43相平行的两个内侧壁垂直连接,第二隔板52的一端与第一隔板51垂直相连,另一端与水箱43内侧壁垂直相连,第一隔板51和第二隔板52呈t形分布,将水箱43内部分隔成第一区域501、第二区域502和第三区域503。

47.如图5、图6和图7,第一隔板51和第二隔板52上均开设有沿各自高度方向延伸的安装槽53,第一隔板51上的安装槽53沿第一隔板51长度方向间隔分布有两个,且两个安装槽53分布在第一隔板51与第二隔板52连接端的两侧,第一隔板51和第二隔板52在沿各自安装槽53高度方向的两侧均设有卡板54,卡板54截面呈z字形并与第一隔板51等高,第一隔板51和第二隔板52与对应的卡板54间均形成有卡槽,安装槽53两侧的卡板54相对分布,即两个卡板54对应的卡槽槽口相对,相对的两个卡板54间插接有边框55,边框55内通过螺钉固定有两个沿其高度方向排列的滤网551,滤网551与边框55共同将安装槽53挡住,当滤网551长期使用后,操作者可将其拆下清洗或更换,边框55顶端固定有便于取放的把手。

48.如图6和图7,水箱43内在靠近箱口位置设有支架7,支架7包括外框71和内框72,外框71沿水箱43箱口的内轮廓延伸,内框72则呈十字形并固定在外框71内侧,外框71和内框72上均垂直向下设有沿各自轮廓延伸的折边73,其中外框71的折边73与水箱43内壁相抵,内框72折边73则抵在第一隔板51和第二隔板52上,水箱43上设有用于将箱口遮住的盖板56,盖板56支撑在支架7上,盖板56上预留有供各个边框55穿出的槽。

49.如图8和图9,盖板56在对应第一区域501位置设有贯穿的过滤槽561,过滤槽561呈矩形,过滤槽561各个侧边均设有倾斜向水箱43内延伸的第一侧板57,各个第一侧板57远离盖板56的一端相互靠近并均设有水平的第二侧板58,相邻两个第一侧板57以及相邻两个第二侧板58间均采用斜边配合;各个第二侧板58间设有过滤网篮59,过滤网篮59的各个侧边均垂直设有沿板591,沿板591与第二侧板58一一对应并搭在第二侧板58上,从而托住过滤网篮59。

50.如图1,抽水泵42安装在水槽3内并高于水槽3槽底,水抽泵通过抽水管421与水箱43串联,抽水管421的出水端位于过滤网篮59正上方。抽水泵42将水槽3内的水抽出,水流经过过滤网篮59的过滤后流入水箱43内,水槽3槽底的杂质可采用清洁泵吸出,减少淤积。抽水管421上连接有供水管,供水管平时处于常闭状态,当需要补充整个循环供给装置4内的水时,操作者可将供水管与水源接通,向水箱43内注水。

51.如图4和图5,多级离心泵41设有两个且均采用立式多级离心泵41,两个多级离心泵41均安装在水箱43上,两个多级离心泵41均通过进水管411与水箱43连接,且两个进水管411均与第三区域503对应,两个多级离心泵41的出水口分别与两个输水管21相连。如图9,

盖板56在对应第三区域503位置安装有油水分离器6,油水分离器6对水面漂浮的油污进行清理。

52.如图10和图11,排屑装置8包括机框81和排屑机82,机框81内设有若干沿其长度方向排列的支撑座987,排屑机82采用刮板式排屑机82,排屑机82安装在机框81内并支撑在各个支撑座987上,使得排屑机82底部与机框81内底面之间留有间隙。

53.如图2、图12和图13,排屑机82的外壳分为水平段和倾斜段,机框81与排屑机82外壳间连接有用于将两者间间隙遮住的防溢板89,以减小排屑机82内刮板在传送废屑的过程中,部分废屑掉落在机框81内。两个软板12远离导屑板1的一端均位于排屑机82上方,导屑板1内的废屑经软板12落在排屑机82的水平段内,再由水平段传输至倾斜段,然后从出口排出,实现了废屑的集中处理。

54.如图11,机框81和排屑机82的水平段外壳均呈矩形,排屑机82水平段的外壳在远离其倾斜段的一端设有排水口88,排屑机82的外壳上设有用于遮住排水口88的排水滤网881。

55.图13和图14,机框81沿长度方向的两外侧壁均设有若干第一过滤网85,机框81在对应各个第一过滤网85位置均设有第一滤水口811,排屑机82的水平段外壳侧壁设有若干第二过滤网86,第二过滤网86与第一过滤网85一一对应,且排屑机82的外壳在对应各个第二过滤网86位置均设有第二滤水口821。

56.本技术实施例实施原理为:当导屑板1的通槽11中积聚一定量的切屑时,操作者启动多级离心泵41,高压水经多级离心泵41增压并输送至输水管21中,然后从喷头22射向通槽11内,切屑在高压水流的冲力下沿通槽11滑落至排屑机31内,大切屑被排屑机31对应的第二过滤网86和排水滤网881所截留,剩余的切屑以及水则流入机框81内,在经过机框81对应的第一过滤网85过滤后流入水槽3中沉淀;当水箱43内需要补水时,抽水泵42启动将水槽3内沉淀后的水抽出,抽水管421输出的水经过滤网篮59的过滤后下落至水箱43的第一区域501中,再由第一区域501分流至第二区域502和第三区域503中,各个边框55内的滤网551均对水流进行过滤,使得位于第三区域503内的水保持较高的水质。多级离心泵41每次启动15s或25s,根据废屑的积聚量来设定。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1