一种巨型轮胎钢丝圈的圆形化排列控制方法及系统与流程

1.本发明涉及一种巨型轮胎钢丝圈的圆形化排列控制方法及系统,属于巨型轮胎生产设备和方法技术领域。

背景技术:

2.钢丝圈是由包胶钢丝一层层排列制成的刚性环,其作用是给予胎圈以必要的强度和刚性,使轮胎牢牢固定于轮辋上。直径为2.6m、宽0.8m以上的轮胎均可称为巨型轮胎。现有的巨型轮胎钢丝圈缠绕形状排列截面是六角形状,如图1所示,帘子布包紧后钢丝圈截面会有变圆趋势,钢丝会有应力未释放,从而影响轮胎的性能和寿命。钢丝圈缠绕使用的设备是钢丝圈缠绕机,如图2所示,钢丝圈缠绕机包括人机界面28、缠绕伺服电机29、升降伺服电机30、排丝伺服电机31、缠绕盘32,缠绕伺服电机驱动缠绕盘旋转,缠绕盘拉动钢丝缠绕,钢丝从钢丝盘上引出至导丝头,导丝头靠近缠绕盘设置,升降伺服电机根据钢丝排列的高度驱动导丝头进行升高从而进行竖向跳步,排丝电机根据程序算出的位置驱动导丝头进行左右移动从而进行横向排丝,缠绕盘凹槽箍住钢丝,最终钢丝圈成型在凹槽中。常规的触发升降和排丝电机动作是外部接近开关信号或缠绕盘旋转一圈伺服反馈的位置信号,这样会导致跳步位置不可调,并且由于缠绕速度的不同容易导致跳步的位置会存在差异性,而技术工艺要求跳步位置可调并且确定。

技术实现要素:

3.因此,本发明的目的在于克服上述现有技术中的缺陷,提供一种巨型轮胎钢丝圈的圆形化排列控制方法及系统,通过人机界面和plc进行组合,能够较为灵活地通过人机界面输入相应的参数,plc编辑钢丝圈截面至少局部趋于圆形化排列形状程序,并控制缠绕伺服电机、升降伺服电机以及排丝伺服电机配合完成钢丝圈制造的控制方法。

4.为了实现上述目的,本发明的一种巨型轮胎钢丝圈的圆形化排列控制方法,包括以下步骤:(1)编辑配方:即输入钢丝圈制造参数;所述钢丝圈制造参数至少包括钢丝圈截面中的横向层数量f、每一横向层的钢丝圈数量、钢丝直径以及第一次竖向跳步的起始角度c1;钢丝圈数量最大的横向层为中间层;横向层由下而上排列,则至少在中间层的下方的部分横向层中,第k横向层的钢丝圈数量比第k+1横向层的钢丝圈数量少,并且数量差大于或等于3;(2)获得第n次竖向跳步的起始角度:第一次竖向跳步的起始角度c1为第一次竖向跳步起始时缠绕盘相对于0度线l的旋转角度,第n次竖向跳步的起始角度c

n

为第n次竖向跳步起始时缠绕盘相对于0度线l的旋转角度,则:;其中1<n<f;0度线l为在开始缠绕之前钢丝连接于缠绕盘的位置与缠绕盘轴心

连接线;(3)根据所述钢丝圈制造参数以及第n次竖向跳步起始角度控制钢丝圈缠绕机进行缠绕作业。

5.所述步骤(1)还包括:显示钢丝圈截面形状;所述步骤(3)还包括:根据缠绕作业的进度,在显示的钢丝圈截面形状中,对与已经缠绕完成的钢丝圈相对应的圆形进行标记。

6.所述巨型轮胎钢丝圈的圆形化排列控制方法,还包括以下步骤:保存输入的钢丝圈制造参数以及获得的第n次竖向跳步起始角度为存档配方;在下一次缠绕作业之前调用存档配方。

7.所述巨型轮胎钢丝圈的圆形化排列控制方法,在步骤(1)之前,还包括以下步骤:编制配方编辑画面,所述配方编辑画面包含用于输入钢丝圈制造参数的输入区;编制配方列表画面,所述配方列表画面用于配方的显示、更换、调用,并用于显示钢丝圈截面形状。

8.所述钢丝圈制造参数还包括第一次竖向跳步的终止角度d1,即第一次竖向跳步终止时缠绕盘相对于0度线l的旋转角度;所述步骤(2)还包括获得第n次竖向跳步的终止角度d

n

:。

9.在钢丝缠绕作业中,在第一次竖向跳步终止后,进行第2横向层的首次横向排丝;在第n次竖向跳步后,进行第n+1横向层的首次横向排丝;所述钢丝圈制造参数还包括第2横向层的首次横向排丝的起始角度a1,即第2横向层的首次横向排丝起始时缠绕盘相对于0度线l的旋转角度;所述步骤(2)还包括获得第n+1横向层的首次横向排丝的起始角度a

n

:。

10.所述钢丝圈制造参数还包括第2横向层的首次横向排丝的终止角度b1,即第2横向层的首次横向排丝终止时缠绕盘相对于0度线l的旋转角度;所述步骤(2)还包括获得第n+1横向层的首次横向排丝的终止角度b

n

:。

11.所述钢丝圈制造参数还包括在第k横向层向第k+1横向层竖向跳步后进行第k+1横向层的首次排丝的横向移动步距数量。

12.本发明还提供一种巨型轮胎钢丝圈的圆形化排列控制系统,用于实现如前所述的巨型轮胎钢丝圈的圆形化排列控制方法,包括plc控制器、人机界面、缠绕伺服电机驱动器、升降伺服电机驱动器以及排丝伺服电机驱动器;所述人机界面用于实现人机交互;所述plc控制器用于控制所述缠绕伺服电机驱动器、升降伺服电机驱动器以及排丝伺服电机驱动器。

13.采用上述技术方案,本发明的巨型轮胎钢丝圈的圆形化排列控制方法及系统,与现有技术相比,具有以下有益效果:1、制造截面底部趋于圆形化的钢丝圈,使轮胎构造更加合理,有助于提高了轮胎

性能和寿命;2、跳步起始角度和终止角度参数化设置,满足了技术工艺的需求,使钢丝圈的质量进一步提高;3、直接进行参数化输入,并且在缠绕作业中对钢丝圈截面形状以及作业进程进行直观显示,方便对作业进程的管理。

附图说明

14.图1为现有技术中钢丝圈的一种实施例的排布结构。

15.图2为钢丝圈缠绕机的结构示意图。

16.图3在缠绕钢丝圈的第1横向层第1圈时的示意图。

17.图4为钢丝圈缠绕过程中进行横向排丝操作后的示意图。

18.图5为钢丝圈的第1横向层缠绕完毕时的示意图。

19.图6为钢丝圈缠绕过程中进行竖向跳步操作后的示意图。

20.图7为缠绕钢丝圈第2横向层时的示意图。

21.图8为现有技术中的钢丝圈缠绕完成后的示意图。

22.图9为0度线的位置示意图。

23.图10为横向排丝起始时缠绕盘相对于0度线的旋转角度示意图。

24.图11为横向排丝终止时缠绕盘相对于0度线的旋转角度示意图。

25.图12为竖向跳步起始时缠绕盘相对于0度线的旋转角度示意图。

26.图13为竖向跳步终止时缠绕盘相对于0度线的旋转角度示意图。

27.图14为配方编辑画面的一种实施方式的示意图。

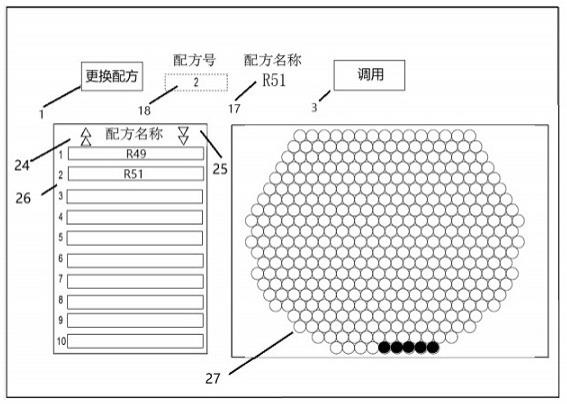

28.图15为配方列表画面的一种实施方式的示意图。

具体实施方式

29.以下通过附图和具体实施方式对本发明作进一步的详细说明。

30.本发明提供一种巨型轮胎钢丝圈的圆形化排列控制方法,包括以下步骤:s1、编制配方编辑画面。配方编辑画面是重要的画面,画面包含创建圆形化钢丝圈的重要参数,如图14所示,在人机界面上创建图画面,在画面上创建输入区,包括配方号输入区18、配方名称输入区17、层数量输入区16、钢丝直径输入区15、排丝开始位置输入区6、排丝结束位置输入区7、升降开始位置输入区8、升降结束位置输入区9等,创建更换配方按钮1、保存按钮2、调用按钮3、数据清零按钮4、编辑确认按钮5、层号向下翻页按钮10、层号向上翻页按钮19,每一横向层创建两个数值输入参数区,即每层的根数输入区11、层跳步距输入区12;每个配方可以命名并可保存例如配方2命名为“r51”,在配方名称显示区13予以显示,可以创建多个配方,通过配方名向下翻页按钮25、配方名向上翻页按钮24能查看配方名;当配方编辑确认后,缠绕的总长度数值会在缠绕总长显示区14显示出来。当然,输入与显示的内容不限于本实施例限定的上述内容。

31.s2、编制配方列表画面。配方列表画面是配方的显示、更换、调用画面,并可以显示钢丝的排列图形,如图15所示,在画面上创建输入区包括配方号输入区18、配方名称输入区17,创建更换配方按钮1、调用按钮3,创建配方名向下翻页按钮25、配方名向上翻页按钮24,

创建配方号序号显示区域26,创建钢丝圈截面形状显示区27,每个小圆圈代表一根钢丝。当然,输入与显示的内容不限于本实施例限定的上述内容。

32.s3、编辑配方,即输入钢丝圈制造参数。所述钢丝圈制造参数至少包括钢丝圈截面中的横向层数量f、每一横向层的钢丝圈数量、钢丝直径以及第一次竖向跳步的起始角度c1;钢丝圈数量最大的横向层为中间层;横向层由下而上排列,则至少在中间层的下方的部分横向层中,第k横向层的钢丝圈数量比第k+1横向层的钢丝圈数量少,并且数量差大于或等于3。此外,所述钢丝圈制造参数还包括在第k横向层向第k+1横向层竖向跳步后进行第k+1横向层的首次排丝的横向移动步距数量。该步骤能够用于制造截面底部趋于圆形化的钢丝圈,使轮胎构造更加合理,有助于提高了轮胎性能和寿命。

33.在现有的钢丝圈缠绕工艺中,通常采用单点跳步的形式。如图3所示,钢丝100穿过导丝头后固定于缠绕轮上,导丝头101靠近缠绕轮102设置,如图9所示,此时钢丝100连接于缠绕轮102的位置与缠绕轮102轴心连接线为0度线l。缠绕轮在电机的驱动下转动,在缠绕轮旋转大约一周时控制导丝头进行横向排丝,即导丝头横向移动一个步距,如图4所示。在进行横向排丝时,横向排丝起始时缠绕轮相对于0度线旋转角度为a,如图10所示;横向排丝终止时缠绕轮相对于0度线旋转角度为b,如图11所示。随着缠绕轮继续旋转以及多次横向排丝,在缠绕至钢丝圈第1横向层的最后一圈结尾处时,需要控制导丝头上移,即进行竖向跳步,以用于进行第2横向层的缠绕,竖向跳步后还需要控制导丝头进行第2横向层的首次横向排丝,即导丝头横向移动一个步距(当然,也可以根据钢丝圈的排布形状不同而横向移动多个步距),以使导丝头移动至第2横向层第1圈的位置,然后开始缠绕第2横向层的第1圈,再依次进行后续的横向排丝操作以完成第2层的缠绕,如图5、6、7所示。在进行竖向跳步中,竖向跳步起始时缠绕轮相对于0度线的旋转角度为c,如图12所示。竖向跳步结束时缠绕轮相对于0度线的旋转角度为d,如图13所示。如图8所示,由于钢丝圈的跳步位置集中在搭头位置a,造成该位置的厚度与其他位置的厚度相比较而言过厚,会对轮胎的整体动平衡造成影响。

34.因此,在本发明中,所述步骤s3中输入的钢丝圈制造参数还包括:第一次竖向跳步的终止角度d1、第2横向层的首次横向排丝的起始角度a1、第2横向层的首次横向排丝的终止角度b1。第一次竖向跳步的起始角度c1为第一次竖向跳步起始时缠绕盘相对于0度线l的旋转角度,第一次竖向跳步的终止角度d1为第一次竖向跳步终止时缠绕盘相对于0度线l的旋转角度,第2横向层的首次横向排丝的起始角度a1为第2横向层的首次横向排丝起始时缠绕盘相对于0度线l的旋转角度,第2横向层的首次横向排丝的终止角度b1为第2横向层的首次横向排丝终止时缠绕盘相对于0度线l的旋转角度。

35.同时,本发明还包括步骤:s4、获得第n次竖向跳步的起始角度c

n

、第n次竖向跳步的终止角度d

n

、获得第n+1横向层的首次横向排丝的起始角度a

n

、获得第n+1横向层的首次横向排丝的终止角度b

n

。

36.其中,第n次竖向跳步的起始角度c

n

为第n次竖向跳步起始时缠绕盘相对于0度线l的旋转角度,第n次竖向跳步的终止角度d

n

为第n次竖向跳步终止时缠绕盘相对于0度线l的旋转角度,第n+1横向层的首次横向排丝的起始角度a

n

为第n+1横向层的首次横向排丝起始时缠绕盘相对于0度线l的旋转角度,第n+1横向层的首次横向排丝的终止角度b

n

为第n+1横向层的首次横向排丝终止时缠绕盘相对于0度线l的旋转角度,则:

;。

37.。

38.。

39.其中1<n<f。

40.通过上述步骤,能够在缠绕作业中将钢丝圈跳步位置在钢丝圈的周向上均匀分散,有效减小了钢丝圈搭头位置的宽度和厚度,减小了钢丝圈对轮胎的整体动平衡的影响。

41.s5、根据以上参数控制钢丝圈缠绕机进行缠绕作业,并且根据缠绕作业的进度,在显示的钢丝圈截面形状中,对与已经缠绕完成的钢丝圈相对应的圆形进行标记,如图15所示,空心圆形表示待缠绕的钢丝圈,实心圆形表示缠绕完成的钢丝圈。

42.本发明还提供一种巨型轮胎钢丝圈的圆形化排列控制系统,用于实现如前任一项所述的巨型轮胎钢丝圈的圆形化排列控制方法,包括plc控制器、人机界面、缠绕伺服电机驱动器、升降伺服电机驱动器以及排丝伺服电机驱动器;所述人机界面用于实现人机交互;所述plc控制器用于控制所述缠绕伺服电机驱动器、升降伺服电机驱动器以及排丝伺服电机驱动器。

43.所述巨型轮胎钢丝圈的圆形化排列控制系统还包括编程计算机,用于向plc控制器写入程序。

44.所述缠绕伺服电机驱动器用于驱动缠绕伺服电机,所述升降伺服电机驱动器用于驱动升降伺服电机,所述排丝伺服电机驱动器用于驱动排丝伺服电机。

45.显然,上述实施例仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1