一种自动化电弧增材与冲击强化复合制造装置及方法与流程

1.本发明涉及一种增材制造装置及方法,尤其涉及一种自动化电弧增材与冲击强化复合制造装置及方法。

背景技术:

2.电弧增材制造是一种以金属丝材为成形材料,以电弧或者等离子弧为热源的增材制造技术。电弧增材制造技术因其低成本、高效、柔性程度高等优点受到越来越多的关注,尤其是在大尺寸结构件的高效快速制造方面具备极大的优势。然而,在工业具体应用中,由于电弧的热输入量较大,构件内部微观组织多为柱状晶和枝晶,该种组织会显著降低构件力学性能,引起各向异性,该问题极大限制了电弧增材制造技术在工业领域中的实际应用。

3.申请人认为,电弧增材过程中产生的支晶、气孔等缺陷是影响构件性能的重要因素,中国专利“cn109605039a,一种电弧增材与电辅助热轧成形复合制造方法和装置”通过轧辊对金属表面施加大压力,使材料产生大塑性变形,降低电弧增材过程中沉积层表面的粗糙度,同时,破碎粗大柱状晶组织,显著提高沉积层的硬度和强度。上述专利方案通过热轧的方式对堆积构件进行强化处理,要求轧辊截面形式与构件尺寸相匹配,加工效率较低,轧辊难以在复杂构件中运用。

4.中国专利“cn106735967b,一种超声振动辅助电弧增材制造控形控性的方法”,通过给刀头施加超声振动,使刀头以高频冲击熔熔敷层表面对表面进行光整加工及表面强化处理以提高熔敷层尺寸精度,降低其残余应力,细化表面晶粒,从而实现电弧增材制造控形控性的目的。上述专利方案通过机床的超声刀头对堆积构件进行精整加工和强化处理,加工构件尺寸限制大,在大、中型构件的生产中应用较少。

技术实现要素:

5.发明目的:本发明目的在于提供一种自动化电弧增材与冲击强化复合制造装置及方法,在大、中型复杂构件的生产制造中有快速、高效、低成本等特点,实现对成形能量可控、制造柔性高、成形结构多样、可用材料广泛、无尺寸结构限制的增材制造与冲击强化一体化技术支撑。

6.技术方案:本发明包括第一自动引导车、第二自动引导车和工作台,所述的工作台一侧设有第一自动引导车,另一侧设有第二自动引导车,所述的第一自动引导车上安装有电弧增材模块,所述的第二自动引导车上安装有冲击强化模块,所述的第一、第二自动引导车均与控制系统连接。

7.所述的电弧增材模块包括电弧增材机器人,所述的电弧增材机器人安装在第一自动引导车上,电弧增材机器人的末端连接有焊枪,所述的焊枪上连接有电弧增材控制器和红外温度传感器。

8.所述的焊枪与保护气储存罐及送丝机连接,送丝机的输出端设有送丝机矫直机构,用于矫直焊丝。

9.所述的电弧增材控制器通过光纤与焊枪连接。

10.所述的红外温度传感器通过连杆机构连接于电弧增材末端的焊枪上,通过连杆机构可精确调节其测温位置,实现对激光加热位置温度的精确监测。

11.所述的冲击强化模块包括冲击强化机器人,冲击强化机器人安装在第二自动引导车上,冲击强化机器人的末端连接有超声冲击枪,所述的超声冲击枪上连接有超声冲击枪控制器。

12.所述的超声冲击枪包括超声换能器和超声变幅杆,超声变幅杆设置在超声换能器的下方,超声变幅杆底部设有夹持柄,夹持柄底部夹持有冲击工具头。

13.所述的工作台包括双轴转台工作台,双轴转台工作台位于超声冲击枪和焊枪下方,双轴转台工作台的两侧均安装有夹具,两侧的夹具共同夹持基板,所述的双轴转台工作台底部设有循环水冷系统。

14.所述的工作台上方固定有抽气机,抽气机与抽气机控制器相连,吸走加工过程的有害气体。

15.一种自动化电弧增材与冲击强化复合制造方法,包括以下步骤:

16.s1、构件结构设计与加工性优化:通过计算机辅助绘制构件,根据构件在基板堆积过程中将会出现的问题进行优化;

17.s2、根据构件结构特性、材料特性及电弧增材工艺参数之间的相互作用机理,通过软件对构件进行切片、路径规划;

18.s3、对基板表面打磨,并清洗基板表面,用夹具将基板固定在工作台上;

19.s4、通过控制焊枪和送丝机的配合运动,在基材表面形成电弧增材沉积层;

20.s5、在进行一层或多层沉积时,控制冲击机器人和冲击枪的配合运动,对沉积层指定位置进行冲击;

21.s6、冲击结束后控制电弧增材机器人到第二层或指定层的起始位置,通过温度传感器测定沉积层表面温度,当沉积层表面温度达到预定的成形温度时,启动电弧增材机器人,重复步骤s5和s6,通过逐层堆积、冲击强化复合制造成形工件形状。

22.有益效果:

23.(1)本发明将电弧增材技术和冲击强化技术复合,有助于释放电弧增材加工过程的残余应力、细化热积累长大的晶粒,改变原有的应力场,明显减少电弧增材变形和开裂,提升力学性能;复合制造装置结构设计合理,操作简便,自动化程度高,适用性强,与传统冲击强化相比,机器人冲击强化位置精度高、冲击效率高、响应速度快,满足绿色环保要求,本发明适用于受残余应力大的金属材料,如钛合金、高温合金、镁合金、金属间化合物等;

24.(2)本发明将电弧增材、冲击强化技术与机器人相结合,通过高柔性的机器人平台,结合温度传感器,实现了对复杂构件的电弧增材、冲击强化复合制造,具有成形能量可控、制造柔性高、成形结构多样、可用材料广泛等优点,可应用于金属构件的快速加工成型、一体化结构的建造中;

25.(3)本发明提出的基于双机器人的自动化电弧增材与冲击强化复合制造,通过可移动的、操作简易的自动引导车上,生产形式更加灵活,与固定位置的机器人相比,避免了因结构过大无法增材制造的问题,具有无零件大小限制、无结构形式限制的优点;

26.(4)本发明提供的复合制造装置结构设计合理,操作简便,自动化程度高,适用性

强。与传统冲击强化相比,机器人冲击强化位置精度高、冲击效率高、响应速度快,满足绿色环保要求,强化效果普遍适用于受残余应力影响大的金属材料,如钛合金、高温合金、镁合金、金属间化合物等,同时,所需原材料方便运输,智能化程度高,对于重大科工项目,将设备运至目的地后启动生产、制造可以大幅减少运输产生的人力物力。

附图说明

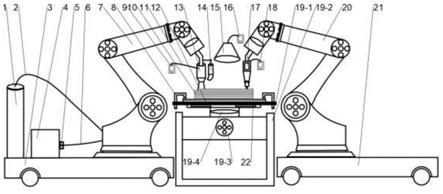

27.图1为本发明的整体结构示意图;

28.图2为本发明的焊枪结构示意图;

29.图3为本发明的超声冲击枪结构示意图。

具体实施方式

30.下面结合附图对本发明作进一步说明。

31.如图1所示,本发明包括第一自动引导车3、第二自动引导车21和工作台,工作台一侧设有第一自动引导车3,另一侧设有第二自动引导车21,第一自动引导车3上安装有电弧增材模块,自动引导车可通过控制器以适应的方位与速度配合电弧增材机器人进行焊接,第二自动引导车21上安装有冲击强化模块。

32.电弧增材模块包括电弧增材机器人7,电弧增材机器人7安装在第一自动引导车3上,电弧增材机器人7的末端连接有焊枪13,焊枪13上连接有电弧增材控制器9和红外温度传感器14,电弧增材控制器9通过光纤11与焊枪13连接,红外温度传感器14通过连杆机构连接于电弧增材末端的焊枪13上,通过连杆机构可精确调节其测温位置,实现对激光加热位置温度的精确监测。焊枪13还与保护气储存罐1及送丝机4连接,保护气储存罐1向焊枪13输送纯氩保护气,送丝机4通过送丝管6与焊枪13连接,向焊枪13送入焊丝13

‑

2,送丝机4的输出端设有送丝机矫直机构5。

33.电弧增材焊接电源电流范围为0~400a;可选工艺包括:脉冲、直流、cmt(冷金属过渡技术);cmt模式按输出能量由高到低包括:cmt p(脉冲)、cmt、cmt advance(变极性)、cmt+p advance(脉冲+变极性)。电弧增材机器人的焊机支持铝合金、镍基高温合金、钛合金、不锈钢等材料,丝材直径支持0.8mm、1.0mm和1.2mm。

34.如图2所示,焊枪13包括焊丝13

‑

2、保护焊枪内部的外壳13

‑

3、保护焊丝13

‑

2起弧过程电弧13

‑

6不被氧化的保护气13

‑

5,外壳13

‑

3内部贯穿有焊丝13

‑

2,焊丝13

‑

2上部设有焊枪矫直机构13

‑

1,用于矫直焊丝13

‑

2,焊丝13

‑

2外侧设有导电嘴13

‑

4。本发明的保护气13

‑

5为纯氩气,对铝合金丝材堆积时,保护气流量应在20l/min以上,对镍基高温合金丝材堆积时,保护气流量应在15l/min以上。电弧增材过程中可实时暂停,并对层高进行调整,提升加工过程的连贯性,同时丰富不同材料、不同参数下电弧增材的数据库。电弧增材过程中每层堆积的起点随机,可减少起点重复堆积时导致的高度过高从而产生干涉,影响后续过程。

35.冲击强化模块包括冲击强化机器人20,冲击强化机器人20安装在第二自动引导车21上,冲击强化机器人20的末端连接有超声冲击枪17,超声冲击枪17上连接有超声冲击枪控制器18。如图3所示,超声冲击枪17包括超声换能器17

‑

1和超声变幅杆17

‑

2,超声变幅杆17

‑

2设置在超声换能器17

‑

1的下方,超声变幅杆17

‑

2底部设有夹持柄17

‑

3,夹持柄17

‑

3底

部夹持有冲击工具头17

‑

4,冲击工具头17

‑

4在工作状态下对基板12上的沉积层10施加高频率超声冲击,从而实现表面强化。超声场耦合沉积层电弧系统中,超声场依次通过保护气、电弧等离子体、熔滴、沉积层,起到稳压稳弧、促进熔滴过渡、提高表面成形质量、抑制焊接缺陷、细化晶粒和优化应力分布的作用。

36.超声冲击枪17的额定功率为1000w,尺寸为85

×

140

×

700,重量为7kg,工作频率为18

‑

22khz、最大振幅为0

‑

50μm,超声冲击枪17的工作频率和最大振幅与扫描情况自动匹配,冲击处理速度为0.3~0.5m/min;冲击头的形状为内凹形,以适应堆积出的制件焊道形状。

37.冲击强化机器人20、电弧增材机器人7及自动引导车均与控制系统连接,通过pc机调节,将电弧增材机器人、冲击强化机器人以及自动引导车共同连接在同一程序下,完成电弧增材与冲击强化双机器人协同增材制造,提高生产效率。通过pc机控制机器人运动实现电弧增材和超声冲击位置的精准定位,同时可根据电弧增材沉积层的外形尺寸和热输出情况,调节电弧增材的焊枪角度、超声冲击枪的冲击角度,实现对输出热量、成形性能的精确控制。

38.本发明的机器人选用六轴工业机器人,结构上有类似人的行走、腰转、大臂、小臂、手腕、手爪等部分,其传感器提高了工业机器人对周围环境的自适应能力。可随其工作环境变化以及加工件的变化进行再编程,适合于多种场景的电弧增材、冲击强化的柔性化生产。可在pc控制机的控制下协同运动,完成电弧增材、冲击强化的协同复合制造。其重复定位精度达

±

0.02mm,具有高柔性、高自动化、重复性好的特点,可以显著提升电弧增材、超声冲击精度以及制造效率。

39.工作台包括双轴转台工作台19

‑

1,双轴转台工作台19

‑

1位于超声冲击枪17和焊枪13下方,双轴转台工作台19

‑

1的两侧均安装有夹具8,两侧的夹具8共同夹持基板12,将基板12固定在双轴转台工作台19

‑

1上。双轴转台工作台19

‑

1底部设有循环水冷系统22,可带走电弧增材过程产生的热量,该系统不仅可以调节水压,还可以调节水温,起到恒温保护的作用。双轴转台工作台19

‑

1下方连接有底座19

‑

2,底座19

‑

2上设有y转轴19

‑

3和z转轴19

‑

4。工作台上方固定有加工过程吸走有害气体的抽气机15,抽气机15与抽气机控制器16相连。抽气机15的功率要与保护气流量相协调,功率过大过小都会影响堆积过程中保护气的保护效果。

40.本发明的机器人运动参数包括焊枪轨迹、焊接方向、焊接姿态、焊接速度。其中焊枪轨迹分为单、多道焊,道焊需考虑焊道间的搭接率,依照电弧增材过程的焊丝直径、焊接速度等选取,一般选取30~50%;焊接方向可分为往复焊接与同向焊接;焊接姿态有相对基板的垂直焊接与倾斜焊接,焊接速度与所选焊丝材料、目标构件厚度有关,一般选取0.3~0.8m/min。

41.电弧增材参数包括电弧模式、送丝速度、焊接电流、焊接电压、弧长修正、焊枪高度。电弧模式包括脉冲、直流、cmt(冷金属过渡技术)模式;cmt模式按输出能量由高到低包括:cmt p(脉冲)、cmt、cmt advance(变极性)、cmt+p advance(脉冲+变极性)。电弧增材焊接电源直流模式下最大电流可达400a。送丝速度与所选焊丝材料、目标构件厚度有关,一般选取3~8m/min;焊接电流、焊接电压与焊接模式相关,一般电流选取100~200a,电压选取10~30v;弧长修正为

‑

10%~+10%,弧长修正越大,焊道铺展越充分,同时高度变小。焊枪高度指整流罩端口距离基板,应在12~15mm,距离太近易造成焊枪堵塞,从而导致送丝机故

障;距离太远保护气无法对电弧底部产生保护效果,电弧被氧化严重,堆积发黑,影响性能。

42.超声冲击参数包括工作频率、最大振幅、处理速度。工作频率:18

‑

22khz,根据冲击枪自动扫描匹配,一键操作;最大振幅:0

‑

50μm,无级可调,根据材料设置;处理速度为0.3~0.5m/min。

43.材料参数包括焊丝材料与直径、基板材料与尺寸、每道次结束后的等待时间、焊道过热阈值温度。焊丝的直径可选取0.8mm、1.0mm、1.2mm,不同焊丝直径直接影响堆积构件的厚度,越细的焊丝成形精度越高,同时对机器人的精度要求也越高;基板材料应与焊丝材料一致或同系,保证电弧增材过程基板的相容性;增材过程每次堆积需停止1~2min,基板下的水冷系统启动,通过红外温度传感器测定实时温度,待温度降低到200℃左右时继续进行电弧增材和冲击强化,重复堆积直至完成所有轨迹。

44.本实施例的基板选用2319铝合金,其尺寸为450mm

×

450mm

×

10mm,焊丝材料选用2319铝合金,其直径为1.2mm,采用冷金属过渡工艺(cmt)下的cmt p(脉冲)+a(变极性)模式进行电弧增材,具体步骤如下:

45.(1)通过计算机辅助绘制构件,根据构件在基板堆积过程可能出现的焊接不连续、氧化发黑、堆积歪斜等问题进行优化;

46.(2)根据构件结构特性、材料特性以及电弧增材的焊接速度、进给速度、保护气流量等工艺参数之间的相互作用机理,通过软件对构件进行切片、路径规划,本实施例中电弧增材制造过程中的主要工艺参数包括:焊接速度0.6m/min,送丝速度6m/min,焊枪底部到基板距离15mm,焊丝到基板距离2mm,切片层高2.25mm,电弧增材过程中采用局部惰性气体保护装置,高纯度氩气通过焊枪整流罩流出,气体流量为25l/min。

47.(3)对基板表面打磨,去除氧化层,并用丙酮试剂清洗基板表面,用夹具将基板固定在工作台上,为防止增材制造过程基板发生严重翘曲,夹具应均匀分布在基板边缘位置;

48.(4)调整焊枪和超声冲击枪对于基板的相对位置与角度,使焊枪和超声冲击枪都能在指定轨迹运行而无干涉发生,同时都能以相对基板垂直的角度进行增材、冲击,焊枪、超声冲击枪相对基板倾斜一定角度也可进行增材、冲击,需要保持两者相对基板的角度与方向一致。

49.(5)提前打开抽气机,防止电弧增材过程的有害气体与铝粉影响生产环境,通过预设的轨迹控制焊枪和送丝机的配合运动,在基板表面形成电弧增材沉积层;

50.(6)在进行一层或多层沉积时,控制冲击机器人和冲击枪的配合运动,对沉积层指定位置进行冲击,本实施例中超声冲击的主要工艺参数为:超声冲击频率20khz,最大振幅25μm,处理速度0.5m/min;

51.(7)冲击结束后控制电弧增材机器人停止1~2min,启动基板下的水冷系统,通过红外温度传感器测定沉积层表面温度,当沉积层表面温度达到预定的成形温度时,启动电弧增材机器人,到第二层或指定层的起始位置继续电弧增材,重复步骤(6)和(7),通过电弧增材、冲击强化复合制造逐层堆积成形出预定的、性能良好的构件形状。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1