一种薄壁结构的射频超导腔的制作方法

1.本发明涉及一种薄壁结构的射频超导腔的制作方法,属于粒子加速器技术领域。

背景技术:

2.射频超导谐振腔(简称超导腔)是带电粒子加速器的核心部件,其主要作用是将其中的射频电磁场储能转化为带电粒子的动能,使加速器获得高品质的带电粒子束流。目前研制超导腔的首先材料是金属铌。常用的研制方法是基于高纯铌板,利用磨具冲压成型部件,之后通过高真空电子束焊接的方法把高纯铌部件焊接在一起制造成超导腔。

3.目前,射频超导腔体采用厚度为3~4mm的rrr值大于300的高纯铌板进行加工,由于腔体尺寸较大,需要使用较重的高纯铌板,同时高纯铌材价格较高(约5000元/公斤),导致该厚度下铌板制造的超导腔造价昂贵。铌的导热系数较差,如果超导腔体的厚度较大,超导腔体运行时产生的热量无法及时通过腔体壁传递给液氦(温度为2k或4k),降低射频超导腔体的热稳定性。因此,需要对现有制作方法进行改进。

技术实现要素:

4.本发明的目的是提供一种薄壁结构的射频超导腔的制作方法,本发明采用厚度为0.5~2mm的rrr值为40~350的铌板制作射频超导腔体,可以显著降低超导腔体制作成本,并改善射频超导腔体的传热能力,提高射频超导腔体的热稳定性。

5.本发明所提供的薄壁结构的射频超导腔的制作方法,包括依次进行的下述步骤:

6.薄壁腔体结构成型、机械加工、表面处理、频率控制、焊接和焊缝打磨;

7.采用厚度为0.5~2mm、rrr值为40~350的铌板制作所述射频超导腔;

8.所述射频超导腔体包括偏转腔体和加速腔体;

9.所述射频超导腔体的工作频率为70~3900mhz。

10.由于厚度为0.5~2mm的薄壁铌板的冲压流动性差,在冲压过程中容易冲裂,且薄铌板的焊接难度系数较大,优选在薄壁腔体结构成型之前,对铌板进行热处理,以改善其冲压流动性;

11.所述热处理的条件为:温度为500~700℃,保温时间为2~5h。

12.具体地,所述薄壁腔体结构成型的方式为冲压、旋压或液压。

13.具体地,所述机械加工的方式为数控车床、线切割、水切割和/或加工中心。

14.具体地,所述表面处理的方式为超声波清洗、缓释化学抛光、电化学抛光或高压水冲洗。

15.具体地,所述频率控制包括部件成型误差控制和调节电感区尺寸。

16.具体地,所述焊接的方式为电子束焊接或激光焊接。

17.具体地,所述焊缝打磨的方式为机械打磨。

18.本发明提供的薄壁结构的射频超导腔制作方法,可以显著降低超导腔体制作成本,并改善射频超导腔体的传热能力,进而提高射频超导腔体的热稳定性。

附图说明

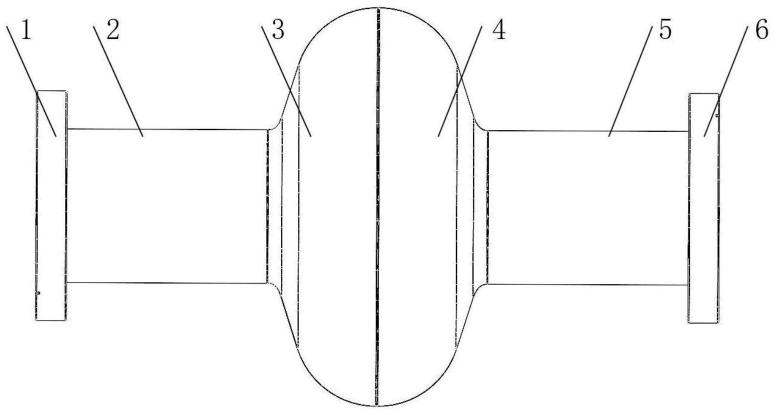

19.图1为本发明具体实施方式制作的具有一个碗状加速单元的射频超导腔体的结构示意图。

20.图中各标记如下:

21.1铌钛合金法兰ⅰ;2束流管道ⅰ;3半碗ⅰ;4半碗ⅱ;5束流管道ⅱ;6铌钛合金法兰ⅱ。

22.图2为厚度为1mm的薄壁铌板冲压成型的图片。

23.图3为厚度为1mm的薄壁铌板热处理后再冲压成型的图片。

具体实施方式

24.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

25.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

26.本发明提供的薄壁结构的射频超导腔制作方法,包括如下步骤:薄壁腔体结构成型、机械加工、表面处理、频率控制、焊接和焊缝打磨,采用厚度为0.5~2mm、rrr值为40~350的铌板制作,可以显著降低超导腔体制作成本,并改善射频超导腔体的传热能力,提高射频超导腔体的热稳定性。

27.以频率为1300mhz、碗状结构的加速单元(结构如图1所示)为例,说明本发明制作方法的过程:

28.根据图1所示的加速单元确定半碗结构ⅰ3、半碗ⅱ4、束流通道ⅰ2和束流通道ⅱ5所需的厚度为1mm、rrr值为280的铌板尺寸并确定所需的原材料尺寸。

29.在如下条件下对铌板进行热处理:温度600℃,保温时间3h的热处理。

30.根据机械图纸设计并加工半碗结构ⅰ3、半碗ⅱ4、束流通道ⅰ2和束流通道ⅱ5所需的成型模具。

31.采用旋压的方法对半碗结构ⅰ3、半碗ⅱ4、束流通道ⅰ2和束流通道ⅱ5进行成型,并对成型后的半碗结构ⅰ3、半碗ⅱ4、束流通道ⅰ2和束流通道ⅱ5利用数控车床、加工中心进行加工,并测量误差且校形。

32.对机加校形后部件进行超声波清洗和缓释化学抛光,并在洁净间晾干。

33.焊接时对铌钛合金法兰ⅰ1、半碗结构ⅰ3、半碗ⅱ4、束流通道ⅰ2和束流通道ⅱ5和铌钛合金法兰ⅱ6分成两组进行焊接,其中,铌钛合金法兰ⅰ1、束流通道ⅰ2和半碗结构ⅰ3为组件一,半碗ⅱ4、束流通道ⅱ5和铌钛合金法兰ⅱ6为组件2,采用电子束焊接对两组部件进行焊接。

34.对焊接完成后的焊缝进行机械打磨。

35.对组件一和组件二进行频率测量,通过测算频率确定法兰面到电感区具体高度;再对组件一和组件二进行最终焊接。

36.对本实施例制作的射频超导腔体进行真空检漏,漏率》1

×

10-10

mbar

·

l/s。

37.本实施例制作的射频超导腔体,由于采用较薄的铌板进行制作,因此具有较高的传热能力(热传导公式为:φ=ka

⊿

t,其中:φ表示热流量,k表示传热系数,

⊿

t表示温度变化,a表示传热面积。当

⊿

t一定时,厚度越大时其传热面积越大,则产生的热流量越大,即传热能力越小,因此壁厚越厚,其传热能力越小)。

38.由于厚度为0.5~2mm的薄壁铌板的冲压流动性差,在冲压过程中容易冲裂,因此

如果直接对0.5~2mm的铌板直接进行冲压成型,则铌板内部存在的应力会导致冲压时铌板冲裂,如图2所示(厚度为1mm);本发明通过对薄壁铌板进行热处理,改善了其冲压流动性,不会导致铌板冲裂,如图3所示。

39.本发明采用厚度为1mm的铌板制作射频超导腔,相对于现有方法,显著降低了超导腔体的制作成本,并改善射频超导腔体的传热能力,进而提高射频超导腔体的热稳定性。

技术特征:

1.一种薄壁结构的射频超导腔的制作方法,包括依次进行的下述步骤:薄壁腔体结构成型、机械加工、表面处理、频率控制、焊接和焊缝打磨;采用厚度为0.5~2mm、rrr值为40~350的铌板制作所述射频超导腔;所述射频超导腔体包括偏转腔体和加速腔体;所述射频超导腔体的工作频率为70~3900mhz;在所述薄壁腔体结构成型前,对所述铌板进行热处理。2.根据权利要求1所述的制作方法,其特征在于:所述热处理的条件如下:温度为500~700℃,保温时间为2~5h。3.根据权利要求1或2所述的制作方法,其特征在于:所述薄壁腔体结构成型的方式为冲压、旋压或液压。4.根据权利要求1-3中任一项所述的制作方法,其特征在于:所述机械加工的方式为数控车床、线切割、水切割和/或加工中心。5.根据权利要求1-4中任一项所述的制作方法,其特征在于:所述表面处理的方式为超声波清洗、缓释化学抛光、电化学抛光或高压水冲洗。6.根据权利要求1-5中任一项所述的制作方法,其特征在于:所述频率控制包括部件成型误差控制和调节电感区尺寸。7.根据权利要求1-6中任一项所述的制作方法,其特征在于:所述焊接的方式为电子束焊接或激光焊接。8.根据权利要求1-7中任一项所述的制作方法,其特征在于:所述焊缝打磨的方式为机械打磨。

技术总结

本发明公开了一种薄壁结构的射频超导腔的制作方法。所述制作方法包括依次进行的下述步骤:薄壁腔体结构成型、机械加工、表面处理、频率控制、焊接和焊缝打磨;采用厚度为0.5~2mm、RRR值为40~350的铌板制作所述射频超导腔;所述射频超导腔体包括偏转腔体和加速腔体;所述射频超导腔体的工作频率为70~3900MHz;在所述薄壁腔体结构成型前,对所述铌板进行热处理。本发明提供的薄壁结构的射频超导腔制作方法,可以显著降低超导腔体制作成本,并改善射频超导腔体的传热能力,进而提高射频超导腔体的热稳定性。射频超导腔体的热稳定性。

技术研发人员:孟鑫 王若旭 张升学 何源 刘鲁北 刘通 蒋天才 黄玉璐 李春龙

受保护的技术使用者:中国科学院近代物理研究所

技术研发日:2021.09.28

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1