一种半导体智能制造用多工位的激光打标机的制作方法

1.本发明涉及半导体智能制造技术领域,具体为一种半导体智能制造用多工位的激光打标机。

背景技术:

2.半导体指常温下导电性能介于导体与绝缘体之间的材料,打标是在生产中,依据国家相关规定或企业自身管理需要,在产品上进行文字、图片等标识,如:生产日期、有效期、产品编号等等,半导体在智能制造过程中需要使用激光打标机进行打标。

3.现有的激光打标机采用的都是一条传输线只安装一个激光打标机进行打标,在输送的半导体过多时会导致打标不及时,也会降低设备的工作效率。

4.所以需要针对上述问题设计一种半导体智能制造用多工位的激光打标机。

技术实现要素:

5.本发明的目的在于提供一种半导体智能制造用多工位的激光打标机,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:一种半导体智能制造用多工位的激光打标机,包括底座和支撑座,所述底座的上方从前至后依次设置有第一滚轮传动带和支架,且支架的中端和上端均安装有第一扫描仪,所述第一滚轮传动带的上端设置有分层组件,且分层组件包括第二滚轮传动带、第一电动推杆和第三滚轮传动带,所述第二滚轮传动带的下端连接有第一电动推杆,且第二滚轮传动带的右端活动连接有第三滚轮传动带,所述支撑座位于分层组件的上端,且支撑座的上璧下端从右至左依次设置有第二扫描仪和纠正组件。

7.优选的,所述支架的中间连接有第二箱体,且第二箱体的内部设置有定位组件,所述第二箱体的后端连接有动力组件,且动力组件的左右两侧连接有夹持组件,所述第二箱体的上端从左至右依次设置有齿条和调节组件,且调节组件的左端连接有驱动组件。

8.优选的,所述纠正组件包括第一气缸、第一箱体、第一电机、第一轴承和第一螺纹杆,且第一气缸的下端连接有第一箱体,所述第一箱体的后端连接有第一电机,且第一箱体的前端通过第一轴承与第一螺纹杆相连接。

9.优选的,所述纠正组件还包括第一移动板、第二移动板、第二轴承、第一夹板、第二电机和第二夹板,且第一螺纹杆的外部从前至后依次设置有第一移动板和第二移动板,所述第一移动板的下端通过第二轴承与第一夹板相连接,所述第二移动板的下端后侧安装有第二电机,且第二移动板的下端前侧设置有第二夹板。

10.优选的,所述定位组件包括h板、第一弹簧、第一导杆、红外线传感器和压力传感器,且h板的后端连接有第一弹簧,所述第一弹簧的上线两端设置有第一导杆,且h板的上端安装有红外线传感器,所述h板的前端安装有压力传感器。

11.优选的,所述动力组件包括第二气缸、连接块、第一斜杆、连接销和第二斜杆,且第

二气缸的外部连接有连接块,所述连接块的左右两侧连接有第一斜杆,且第一斜杆的上端通过连接销与第二斜杆相连接。

12.优选的,所述夹持组件包括夹持板、第二弹簧、第二导杆和伸缩杆,且夹持板远离动力组件的一侧连接有第二弹簧,所述第二弹簧的内部设置有第二导杆,且第二导杆远离动力组件的一端连接有伸缩杆。

13.优选的,所述调节组件包括导轨、导块和c形板,且导轨的上端连接有导块,所述导块的上端连接有c形板。

14.优选的,所述调节组件还包括第二螺纹杆、激光打标机主体和第一齿轮,且c形板的上端连接有第二螺纹杆,所述第二螺纹杆的上端连接有激光打标机主体,且第二螺纹杆的左端连接有第一齿轮。

15.优选的,所述驱动组件包括第三电机、第二齿轮、第三弹簧、第三导杆和第二电动推杆,且第三电机的左端连接有第二齿轮,所述第三电机的下端设置有第三弹簧,且第三弹簧的四周设置有第三导杆,所述第三弹簧的下端连接有第二电动推杆。

16.与现有技术相比,本发明的有益效果是:该设备能够把部分物料输送到其他部分,从而能够便于设备安放多个工位,该设备能够把翻倒的产品进行复位,防止设备打标错误,该设备能够对产品进行定位以及对打标头进行调节,使设备能够准确的进行打标。

17.1、本发明通过第一电动推杆能够带动第三滚轮传动带转动,从而能够使第三滚轮传动带与第一滚轮传动带接触,从而能够把部分半导体输送到第二滚轮传动带处,从而能够对半导体物料进行分离成两部分进行打标,同理可以根据该方式把物料分离成多部分输送,进而实现多工位打标,使设备能够根据需求调节所需工位的多少,便于设备的加工。

18.2、本发明通过第二扫描仪能够检测输送到第三滚轮传动带上的物料是否发生翻滚,影响设备的打标位置,通过第一电机带动第一螺纹杆旋转时能够时第一移动板和第二移动板对半导体进行夹持,然后通过第二电机能够带动第一夹板和第二夹板转动,从而对半导体进行反转,把半导体翻转到指定打标面,从而能够使设备的半导体进行精准打标。

19.3、本发明在对半导体夹持移动时可以通过压力传感器检测出半导体移动的距离,从而能够时半导体移动到指定位置后使激光打标机主体进行精准打标,便于设备的智能制造加工,通过第一弹簧能够对h板推动,从而能便于h板的自动复位,使设备能够持续不断的智能制造。

20.4、本发明通过第二弹簧和第二导杆能够对夹持板拉动,从而使夹持板自动对产品进行夹持,能够防止设备夹持产品移动时夹持松动导致产品掉落,通过第二气缸带动夹持板移动到指定位置后会继续带动连接块移动,从而使第一斜杆和第二斜杆进行角度变化,把夹持板打开对产品进行松开,从而能够便于设备在同一个位置夹取和放下产品。

21.5、本发明通过红外线传感器能够对激光打标机主体位置进行检测,然后通过齿条、调节组件和驱动组件能够对激光打标机主体的位置进行调节,防止激光打标机主体长时间使用出现位置上的偏移,影响设备对产品的打标效果。

附图说明

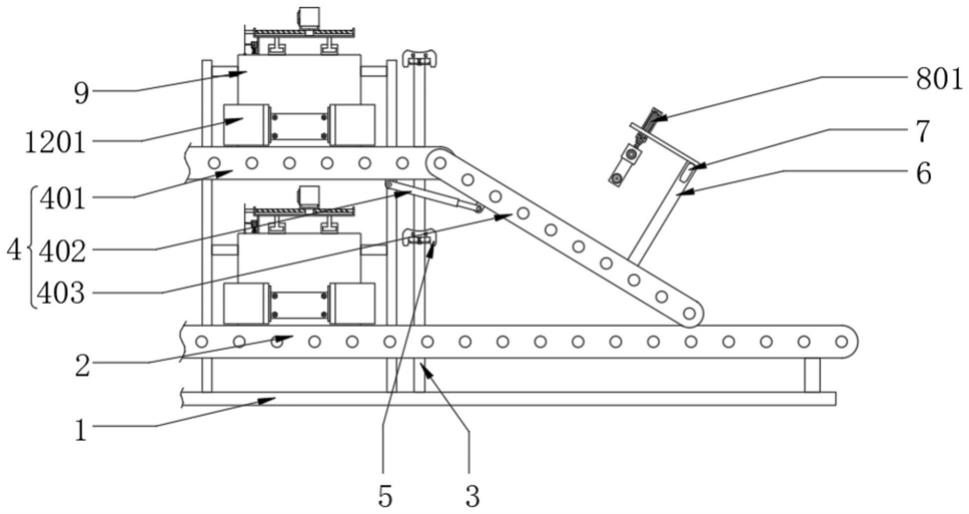

22.图1为本发明一种半导体智能制造用多工位的激光打标机的正视结构示意图;

23.图2为本发明一种半导体智能制造用多工位的激光打标机的纠正组件侧视放大结

构示意图;

24.图3为本发明一种半导体智能制造用多工位的激光打标机的第二箱体立体结构示意图;

25.图4为本发明一种半导体智能制造用多工位的激光打标机的定位组件的侧视剖面结构示意图;

26.图5为本发明一种半导体智能制造用多工位的激光打标机的调节组件后视结构示意图;

27.图6为本发明一种半导体智能制造用多工位的激光打标机的夹持组件俯视结构示意图;

28.图7为本发明一种半导体智能制造用多工位的激光打标机的图6中a处放大结构示意图;

29.图8为本发明一种半导体智能制造用多工位的激光打标机的图3中b处放大结构示意图。

30.图中:1、底座;2、第一滚轮传动带;3、支架;4、分层组件;401、第二滚轮传动带;402、第一电动推杆;403、第三滚轮传动带;5、第一扫描仪;6、支撑座;7、第二扫描仪;8、纠正组件;801、第一气缸;802、第一箱体;803、第一电机;804、第一轴承;805、第一螺纹杆;806、第一移动板;807、第二移动板;808、第二轴承;809、第一夹板;810、第二电机;811、第二夹板;9、第二箱体;10、定位组件;1001、h板;1002、第一弹簧;1003、第一导杆;1004、红外线传感器;1005、压力传感器;11、动力组件;1101、第二气缸;1102、连接块;1103、第一斜杆;1104、连接销;1105、第二斜杆;12、夹持组件;1201、夹持板;1202、第二弹簧;1203、第二导杆;1204、伸缩杆;13、齿条;14、调节组件;1401、导轨;1402、导块;1403、c形板;1404、第二螺纹杆;1405、激光打标机主体;1406、第一齿轮;15、驱动组件;1501、第三电机;1502、第二齿轮;1503、第三弹簧;1504、第三导杆;1505、第二电动推杆。

具体实施方式

31.如图1至图8所示,本发明提供一种技术方案:一种半导体智能制造用多工位的激光打标机,包括底座1和支撑座6,底座1的上方从前至后依次设置有第一滚轮传动带2和支架3,且支架3的中端和上端均安装有第一扫描仪5,第一滚轮传动带2的上端设置有分层组件4,且分层组件4包括第二滚轮传动带401、第一电动推杆402和第三滚轮传动带403,第二滚轮传动带401的下端连接有第一电动推杆402,且第二滚轮传动带401的右端活动连接有第三滚轮传动带403,支撑座6位于分层组件4的上端,且支撑座6的上璧下端从右至左依次设置有第二扫描仪7和纠正组件8,支架3的中间连接有第二箱体9,且第二箱体9的内部设置有定位组件10,第二箱体9的后端连接有动力组件11,且动力组件11的左右两侧连接有夹持组件12,第二箱体9的上端从左至右依次设置有齿条13和调节组件14,且调节组件14的左端连接有驱动组件15;

32.具体操作如下,底座1为设备的主体部件,能够对设备其他部件进行支撑,第一滚轮传动带2能够对半导体产品进行输送,支架3能够对第一扫描仪5和第二箱体9进行支撑,第一电动推杆402能够带动第三滚轮传动带403转动,从而能够使第三滚轮传动带403与第一滚轮传动带2接触,从而能够把部分半导体输送到第二滚轮传动带401处,从而能够对半

导体物料进行分离成两部分进行打标,同理可以根据该方式把物料分离成多部分输送,进而实现多工位打标,使设备能够根据需求调节所需工位的多少,便于设备的加工,第一扫描仪5能够对产品进行扫描,检测产品的位置以及状态,便于设备的智能制造,支撑座6能够对第二扫描仪7和纠正组件8进行支撑,第二扫描仪7能够检测产品是否发生翻滚,纠正组件8能够对翻滚后的产品进行矫正,第二箱体9能够对定位组件10、动力组件11、夹持组件12、齿条13、调节组件14和驱动组件15进行支撑,定位组件10能够对产品以及激光打标头进行位置检测,动力组件11能够带动夹持组件12对产品进行夹持移动,齿条13、调节组件14和驱动组件15能够对打标头的位置进行调节。

33.如图2所示,纠正组件8包括第一气缸801、第一箱体802、第一电机803、第一轴承804和第一螺纹杆805,且第一气缸801的下端连接有第一箱体802,第一箱体802的后端连接有第一电机803,且第一箱体802的前端通过第一轴承804与第一螺纹杆805相连接,纠正组件8还包括第一移动板806、第二移动板807、第二轴承808、第一夹板809、第二电机810和第二夹板811,且第一螺纹杆805的外部从前至后依次设置有第一移动板806和第二移动板807,第一移动板806的下端通过第二轴承808与第一夹板809相连接,第二移动板807的下端后侧安装有第二电机810,且第二移动板807的下端前侧设置有第二夹板811;

34.通过第一电机803带动第一螺纹杆805旋转时能够时第一移动板806和第二移动板807对半导体进行夹持,然后通过第二电机810能够带动第一夹板809和第二夹板811转动,从而对半导体进行反转,把半导体翻转到指定打标面,从而能够使设备的半导体进行精准打标,第一气缸801能够带动第一箱体802进行升降,从而使第一箱体802下降到指定位置进行工作,第一轴承804能够使第一螺纹杆805与第一箱体802的连接处进行转动,第二轴承808能使第一夹板809和第一移动板806的连接处进行转动。

35.如图4所示,定位组件10包括h板1001、第一弹簧1002、第一导杆1003、红外线传感器1004和压力传感器1005,且h板1001的后端连接有第一弹簧1002,第一弹簧1002的上线两端设置有第一导杆1003,且h板1001的上端安装有红外线传感器1004,h板1001的前端安装有压力传感器1005;

36.在对半导体夹持移动时可以通过压力传感器1005检测出半导体移动的距离,从而能够时半导体移动到指定位置后使激光打标机主体1405进行精准打标,便于设备的智能制造加工,通过第一弹簧1002和第一导杆1003能够对h板1001推动,从而能便于h板1001的自动复位,使设备能够持续不断的智能制造,通过红外线传感器1004检测激光打标机主体1405的位置。

37.如图6和图7所示,动力组件11包括第二气缸1101、连接块1102、第一斜杆1103、连接销1104和第二斜杆1105,且第二气缸1101的外部连接有连接块1102,连接块1102的左右两侧连接有第一斜杆1103,且第一斜杆1103的上端通过连接销1104与第二斜杆1105相连接,夹持组件12包括夹持板1201、第二弹簧1202、第二导杆1203和伸缩杆1204,且夹持板1201远离动力组件11的一侧连接有第二弹簧1202,第二弹簧1202的内部设置有第二导杆1203,且第二导杆1203远离动力组件11的一端连接有伸缩杆1204;

38.通过第二气缸1101带动夹持板1201移动到指定位置后继续收缩,使第一斜杆1103和第二斜杆1105的角度变小,从而把夹持板1201撑开移动到指定位置,然后依靠夹持板1201通过第二弹簧1202和第二导杆1203与伸缩杆1204之间构成的弹性伸缩结构能够使两

个夹持板1201向中间靠近对产品进行夹持,当设备对产品夹持住后第二气缸1101会带动夹持板1201向后移动,从而对产品夹持输送,连接销1104对第一斜杆1103和第二斜杆1105连接的同时不会影响第一斜杆1103和第二斜杆1105连接处的转动。

39.如图3、图5和图8所示,调节组件14包括导轨1401、导块1402和c形板1403,且导轨1401的上端连接有导块1402,导块1402的上端连接有c形板1403,调节组件14还包括第二螺纹杆1404、激光打标机主体1405和第一齿轮1406,且c形板1403的上端连接有第二螺纹杆1404,第二螺纹杆1404的上端连接有激光打标机主体1405,且第二螺纹杆1404的左端连接有第一齿轮1406,驱动组件15包括第三电机1501、第二齿轮1502、第三弹簧1503、第三导杆1504和第二电动推杆1505,且第三电机1501的左端连接有第二齿轮1502,第三电机1501的下端设置有第三弹簧1503,且第三弹簧1503的四周设置有第三导杆1504,第三弹簧1503的下端连接有第二电动推杆1505;

40.通过第三电机1501使第二齿轮1502带动第一齿轮1406转动,从而使第二螺纹杆1404转动带动激光打标机主体1405左右移动进行调节,通过第二电动推杆1505带动第三电机1501下降,使第二齿轮1502与齿条13啮合,从而使c形板1403通过导块1402与导轨1401之间构成的滑动结构进行前后移动,从而对激光打标机主体1405的位置完成调节,依靠第三电机1501通过第三弹簧1503和第三导杆1504与第二电动推杆1505之间构成的弹性伸缩结构能够使第二齿轮1502与齿条13精准啮合,通过齿条13、调节组件14和驱动组件15对激光打标机主体1405的位置进行调节,能够防止激光打标机主体1405长时间使用出现位置上的偏移,影响设备对产品的打标效果。

41.工作原理:首先通过红外线传感器1004检测激光打标机主体1405的位置,然后通过第三电机1501使第二齿轮1502带动第一齿轮1406转动,从而使第二螺纹杆1404转动带动激光打标机主体1405左右移动进行调节,通过第二电动推杆1505带动第三电机1501下降,使第二齿轮1502与齿条13啮合,从而使c形板1403通过导块1402与导轨1401之间构成的滑动结构进行前后移动,从而对激光打标机主体1405的位置完成调节,依靠第三电机1501通过第三弹簧1503和第三导杆1504与第二电动推杆1505之间构成的弹性伸缩结构能够使第二齿轮1502与齿条13精准啮合,当激光打标机主体1405的位置调节完成后通过第一滚轮传动带2对产品进行输送,通过第一扫描仪5能够对产品进行扫描便于设备对产品的位置以及状态检测,便于设备的智能制造加工,当产品移动到指定位置后通过第二气缸1101带动夹持板1201移动到指定位置后继续收缩,使第一斜杆1103和第二斜杆1105的角度变小,从而把夹持板1201撑开移动到指定位置,然后依靠夹持板1201通过第二弹簧1202和第二导杆1203与伸缩杆1204之间构成的弹性伸缩结构能够使两个夹持板1201向中间靠近对产品进行夹持,当设备对产品夹持住后第二气缸1101会带动夹持板1201向后移动,从而对产品夹持输送,产品在移动过程中会对压力传感器1005进行按压,通过压力的数值能够对产品精准定位也能够便于设备的智能制造,产品移动到指定位置后通过激光打标机主体1405对产品进行打标,打标完成后通过动力组件11和夹持组件12重新把产品放置到第一滚轮传动带2上进行输送,当产品过多需要多个工位时可以通过第一电动推杆402带动第三滚轮传动带403进行倾斜,使部分产品可以传送到第三滚轮传动带403和第二滚轮传动带401上进行打标,产品输送到第三滚轮传动带403上时通过第二扫描仪7能够对产品进行扫描,防止产品移动到第三滚轮传动带403上时发生翻滚,影响设备的打标位置,也能够便于设备的智能制

造,通过第一气缸801带动第一箱体802下降,通过第一电机803带动通过第一轴承804与第一箱体802之间构成旋转结构的第一螺纹杆805转动,对第二移动板807进行移送,从而带动第一夹板809和第二夹板811对产品进行夹持,然后通过第二电机810带动第二夹板811转动,能够对产品进行翻转,使产品反转到准确的打标位置,便于设备的打标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1