一种基于电磁压边的冲压成形过程在线监测与实时调控方法

1.本发明涉及板材冲压成形领域,具体涉及一种基于电磁压边的冲压成形过程在线监测与实时调控方法。

背景技术:

2.冲压成形在我国广泛应用于汽车、航空、船舶等工业领域,其中拉深作为冲压工艺中重要的一环,其成形质量的管控至关重要。拉深成形质量缺陷主要分为开裂和起皱两种,传统的冲压车间成形件缺陷的判断通常采用操作人员人工质检的方法,其不仅耗费人力物力,而且无法实现过程监控。

3.在现有技术中,已经有一些方案对冲压成形过程进行了较为准确的过程监控,其中大多应用位移传感器观察观察板材流入量来对成形质量监测与实时调控。但是位移传感器的安装不仅需要破坏模具结构,减小模具刚度,同时由于起皱波动高度范围较小,所安装的位移传感器精度要求较高,且位移监控的区域有限,其所产生的生产成本并不适合广泛应用于拉深过程的监控。

4.电磁压边系统具有高效精准的冲压控制优点,其特点在于所产生的电磁力与气隙之间存在固有对应关系,然而目前的研究多将其关系运用于压边力的施加当中,忽略了电磁压边本身带有的检测特性,因此研究基于电磁压边检测特性的成形过程监测方法则可改善传统成形监测过程中响应速度慢、延迟高、监测不准确的缺点。

技术实现要素:

5.针对上述技术问题,本发明的目的在于提供一种基于电磁压边的冲压成形过程在线监测与实时调控方法,以期能在测得电磁压边力的同时,判断是否达到安全压边力阈值实现在线监测,并通过改变电磁线圈电流改变电磁压边力进行实时调控,从而能提升冲压成形过程的监测精度与冲压件测成形质量。

6.为了解决上述存在的技术问题,本发明采用以下技术方案实现:

7.本发明一种基于电磁压边的冲压成形过程在线监测方法,是应用于由提供磁吸力的压边单元、压力检测单元以及压边力控制单元所组成的系统中;所述压边单元是将被吸板与所使用的压机相连,在所述被吸板与壳体之间设置有工件;在所述壳体内设置有永磁体单元以及可逆永磁体单元,且在所述可逆永磁体单元四周缠绕有电流导线;所述压力检测单元是将位移传感器与位移通信接口固连并安装于凸模上,在所述被吸板中设置有拉压力传感器,所述拉压力传感器的力通信接口通过所述被吸板预留通孔与所述压边力控制单元连接;所述压边力控制单元包括:控制器以及电流调节器;其特点是,所述冲压成形过程在线监测方法是按如下步骤进行:

8.步骤1,冲压开始前,以工件的板料厚度作为所述被吸板与所述壳体之间气隙宽度g,从而利用式(1)建立永磁体单元以及可逆永磁体单元所产生的电磁压边力f与所述被吸板与所述壳体之间气隙宽度g的关系式:

[0009][0010]

式(1)中,μ0为真空磁导率,sg为永磁体单元以及可逆永磁体单元冲压时的气隙截面积,ra为永磁体单元的磁阻,rb为可逆磁体永磁体单元的磁阻,a为永磁体单元的材料横截面面积,fa为永磁体单元的回路磁势,na为永磁体单元的个数,nb为可逆永磁体单元的个数,n为电流导线匝数,i为励磁电流量;

[0011]

步骤2,冲压过程中,第i次检测过程中,通过所述位移通信接口将所述位移传感器检测到的第i次冲压深度hi传输给所述控制器,所述拉压力传感器将第i次检测到实际压边力f(hi)通过所述力通信接口传输给所述控制器,从而使得所述控制器通过式计算得到冲压深度为hi时的实际气隙宽度g(hi);

[0012]

步骤3,将初始板料厚度g

*

作为气隙宽度的标准值,根据所述实际气隙宽度g(hi)实现冲压成形过程的在线监测:

[0013]

当所述实际气隙宽度g(hi)≤α

×g*

时,表示工件的法兰区材料过度减薄;

[0014]

当所述实际气隙宽度α

×g*

<g(hi)≤β

×g*

时,表示工件的法兰区材料轻微减薄;

[0015]

当所述实际气隙宽度β

×g*

<g(hi)<γ

×g*

时,表示工件的法兰区材料厚度正常;

[0016]

当所述实际气隙宽度γ

×g*

≤g(hi)<λ

×g*

时,表示工件的法兰区材料轻微增厚;

[0017]

当所述实际气隙宽度λ

×g*

≤g(hi)时,表示工件的法兰区材料过度增厚;其中,α、β、γ、λ表示四个倍数,且0<α<β<1<γ<λ。

[0018]

本发明一种在线监测的电磁压边的冲压成形过程实时调控方法的特点是,所述在线监测是采所述的在线监测方法,并按如下步骤进行冲压成形过程实时调控:

[0019]

步骤a,确定临界压边力:

[0020]

根据对工件的不同冲压深度h的成形质量仿真结果,拟合导致冲压缺陷的临界压边力曲线,包括:临界破裂压边力曲线f(h)和临界起皱压边力曲线w(h),并取作为冲压成形初始压边力曲线;

[0021]

步骤b,利用式(2)确定冲压成形过程中的压边力调控边界曲线,再利用式(3)建立电流变化量δi与电磁力变化量δf的关系式:

[0022][0023][0024]

式(2)中,f

′

(h)为破裂压边力调控边界曲线,w

′

(h)起皱压边力调控边界曲线,δ表示倍数,且0<δ<1;

[0025]

步骤c,设定并初始化第i次调控开始时间ta=0,并开始计时;

[0026]

步骤d,将第i次检测实际压边力f(hi)与压边力调控边界曲线进行比较:

[0027]

1)当f(hi)>f

′

(h)时,计算第i次电磁力变化量δfi=f(hi)-f0(h),并将第i次电

磁力变化量δfi带入式(3)中得到第i次变化的电流调整量-δii,所述电流调节器将电流调整量-δii反馈给所述电流导线,从而得到调整后的实际压边力f

′

(hi)并通过所述力通信接口传输给所述控制器;

[0028]

判定是否满足f

′

(hi)≤f

′

(h),若满足,则将f

′

(hi)赋值给f(hi),并由所述控制器通过式(1)得到调整后的实际气隙宽度g

′

(hi)并赋值给g(hi),然后执行步骤e;否则,将f

′

(hi)赋值给f(hi),并重复步骤d;

[0029]

2)当w

′

(h)≤f(hi)≤f

′

(h)时,无需调控,并由所述控制器通过式(1)得到所述实际气隙宽度gi(h),然后执行步骤e;

[0030]

3)当f(hi)<w

′

(h)时,计算第i次电磁力变化量δfi=f0(h)-f(hi),将第i次电磁力变化量δfi带入式(3)中得到第i次变化的电流调整量+δii,所述电流调节器将电流调整量+δii反馈给所述电流导线,从而得到调整后的实际压边力f

′

(hi)并通过所述力通信接口传输给所述控制器;

[0031]

判定是否满足f

′

(hi)≥w

′

(h),若满足,则将f

′

(hi)赋值给f(hi),并由所述控制器通过式(1)得到调整后的实际气隙宽度g

′

(hi)并赋值给g(hi),然后执行步骤e;否则,将f

′

(hi)赋值给f(hi),并重复步骤d;

[0032]

步骤e,计时结束并得到结束时间tb,所述控制器根据所述位移传感器检测到的第i次冲压深度hi计算剩余冲压时间ti,并判断调控过程是否合理:

[0033]

当t

b-ta>ti时,则表示调控过程不合理,所述控制器发出报警信号,并结束调控;

[0034]

当t

b-ta≤ti时,则表示调控过程合理,并进行步骤f;

[0035]

步骤f,根据步骤d所得到的实际气隙宽度g(hi),在所述控制器中执行冲压成形过程的实时调控:

[0036]

当工件的法兰区材料厚度正常、轻微减薄、轻微增厚时,无需调控电流大小,并执行步骤g;

[0037]

当工件的法兰区材料过度减薄时,所述控制器计算第i次气隙宽度变化量δgi=g

*-g(hi),并通过式(3)计算相应的电流减少量2δi

i,less

后传输给所述电流调节器,从而由所述电流调节器将电流减少量2δi

i,less

反馈给所述电流导线,并重复步骤d;

[0038]

当工件的法兰区材料过度增厚时,所述控制器计算第i次气隙宽度变化量δgi=g(hi)-g

*

,并通过式(3)计算相应的电流增大量2δi

i,more

后传输给所述电流调节器,从而由所述电流调节器将电流增大量2δi

i,more

反馈给所述电流导线,并重复步骤d;

[0039]

步骤g,将i+1赋值给i后,返回步骤c顺序执行,直至冲压成形结束。

[0040]

与现有技术相比,本发明具有如下有益效果:

[0041]

1、本发明通过检测电磁力的大小,对工件法兰区状态进行在线监测,并根据压边力调控边界与工件法兰区厚度状态作为调控标准,利用调节励磁电流量大小进行实时调控,解决了冲压成形过程难监测、难调控的问题,提高了成形质量与压边力控制精度。

[0042]

2、本发明根据电控永磁单元中电磁力与气隙的固有关系,通过在线监测电磁力变化量替代冲压成形过程中的位移量变化,可以无需安装位移传感器用于板材法兰区厚度检测,节约了拉深模具成本,提高了冲压过程监测精度。

[0043]

3、本发明根据监测电磁力是否到达压边力调控曲线,同时考虑了工件法兰区材料厚度变化,解决了现有技术中实时调控理论方法不足的问题,提供了一种闭环调控冲压过

程的实时调控方法。

附图说明

[0044]

图1是本发明实施例提供的一种电磁压边系统;

[0045]

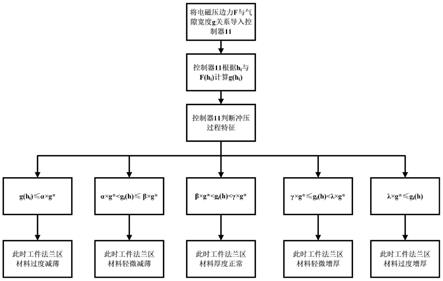

图2是本发明方法的在线监测流程示意图;

[0046]

图3是本发明方法压边力调控边界工作原理图;

[0047]

图4是本发明方法的实时调控流程示意图;

[0048]

图中标号:1.工件;2.永磁体单元;3.可逆永磁体单元;4.壳体;5.被吸板;6.电流导线;7.位移传感器;8.位移通信接口;9.拉压力传感器;10.力通信接口;11.控制器;12.电流调节器。

具体实施方式

[0049]

下面将结合本发明的附图,对本发明技术方案进行清楚、完整地描述。

[0050]

本实施例中,一种基于电磁压边的冲压成形过程在线监测方法,是应用于由提供磁吸力的压边单元、压力检测单元以及对压边力控制单元所组成的系统中;如图1所示,压边单元是将被吸板5与所使用的压机相连,在被吸板5与壳体4之间设置有工件1;在壳体4内设置有永磁体单元2以及可逆永磁体单元3,且在可逆永磁体单元3四周缠绕有电流导线6,当电流导线6通过励磁电流,永磁体单元2与可逆永磁体单元3产生磁吸力用于压边;压力检测单元是将位移传感器7与位移通信接口8固连并安装于凸模上,在被吸板5中设置有拉压力传感器9,拉压力传感器9的力通信接口10通过被吸板5预留通孔与压边力控制单元连接;压边力控制单元包括:控制器11以及电流调节器12;该冲压成形过程在线监测方法是按如下步骤进行:

[0051]

步骤1,如图2所示,冲压开始前,以工件1的板料厚度作为所述被吸板5与所述壳体4之间气隙宽度g,从而利用式1建立永磁体单元2以及可逆永磁体单元3所产生的电磁压边力f与所述被吸板5与所述壳体4之间气隙宽度g的关系式:

[0052][0053]

式(1)中,μ0为真空磁导率,sg为永磁体单元2以及可逆永磁体单元3冲压时的气隙截面积,ra为永磁体单元2的磁阻,rb为可逆磁体永磁体单元3的磁阻,a为永磁体单元2的材料横截面面积,fa为永磁体单元2的回路磁势,na为永磁体单元2的个数,nb为可逆永磁体单元3的个数,n为电流导线匝数,i为励磁电流量;

[0054]

步骤2,冲压过程中,第i次检测过程中,通过所述位移通信接口8将所述位移传感器7检测到的第i次冲压深度hi传输给所述控制器11,所述拉压力传感器9将第i次检测到实际压边力f(hi)通过所述力通信接口10传输给所述控制器11,从而使得所述控制器11通过式(1)计算得到冲压深度为hi时的实际气隙宽度g(hi);

[0055]

步骤3,将初始板料厚度g

*

作为气隙宽度的标准值,根据所述实际气隙宽度g(hi)实现冲压成形过程的在线监测:

[0056]

当所述实际气隙宽度g(hi)≤α

×g*

时,表示工件1的法兰区材料过度减薄;

[0057]

当所述实际气隙宽度α

×g*

<g(hi)≤β

×g*

时,表示工件1的法兰区材料轻微减薄;

[0058]

当所述实际气隙宽度β

×g*

<g(hi)<γ

×g*

时,表示工件1的法兰区材料厚度正常;

[0059]

当所述实际气隙宽度γ

×g*

≤g(hi)<λ

×g*

时,表示工件1的法兰区材料轻微增厚;

[0060]

当所述实际气隙宽度λ

×g*

≤g(hi)时,表示工件1的法兰区材料过度增厚;其中,α、β、γ、λ表示四个倍数,且0<α<β<1<γ<λ,此处气隙宽度范围值可根据工件材料属性与压边单元结构特征进行确定与调整。

[0061]

本实施例中,基于以上在线监测方法的一种电磁压边的冲压成形过程实时调控方法是按如下步骤进行:

[0062]

步骤a,确定临界压边力:

[0063]

根据对工件1的不同冲压深度h的成形质量仿真结果,拟合导致冲压缺陷的临界压边力曲线,包括:临界破裂压边力曲线f(h)和临界起皱压边力曲线w(h),并取作为冲压成形初始压边力曲线;

[0064]

步骤b,利用式(2)确定冲压成形过程中的压边力调控边界曲线,再利用式(3)建立电流变化量δi与电磁力变化量δf的关系式:

[0065][0066]

式(2)中,f

′

(h)为破裂压边力调控边界曲线,w

′

(h)起皱压边力调控边界曲线,δ表示倍数,且0<δ<1;如图3所示,为实际冲压过程压边力调控边界工作原理图。

[0067]

根据可逆永磁体电势可由励磁电流i与线圈匝数n相乘得到,所以通过调整励磁电流δi可使δf趋近于0,为简化计算,将式(1)永磁体单元回路气隙变化视为不变,则为使δf趋近于0,得出式(3):

[0068][0069]

步骤c,如图4所示,设定并初始化第i次调控开始时间ta=0,并开始计时;

[0070]

步骤d,将第i次检测实际压边力f(hi)与压边力调控边界曲线进行比较:

[0071]

1)当f(hi)>f

′

(h)时,计算第i次电磁力变化量δfi=f(hi)-f0(h),并将第i次电磁力变化量δfi带入式(3)中得到第i次变化的电流调整量-δii,电流调节器12将电流调整量-δii反馈给电流导线6,从而得到调整后的实际压边力f

′

(hi)并通过力通信接口10传输给控制器11;

[0072]

判定是否满足f

′

(hi)≤f

′

(h),若满足,则将将f

′

(hi)赋值给f(hi),并由控制器11通过式(1)得到调整后的实际气隙宽度g

′

(hi)并赋值给g(hi),然后执行步骤e;否则,将f

′

(hi)赋值给f(hi),并重复步骤d;

[0073]

2)当w

′

(h)≤f(hi)≤f

′

(h)时,无需调控,并由控制器11通过式(1)得到实际气隙宽度gi(h),然后执行步骤e;

[0074]

3)当f(hi)<w

′

(h)时,计算第i次电磁力变化量δfi=f0(h)-f(hi),将第i次电磁力变化量δfi带入式(3)中得到第i次变化的电流调整量+δii,电流调节器12将电流调整量+δii反馈给电流导线6,从而得到调整后的实际压边力f

′

(hi)并通过力通信接口10传输给控制器11;

[0075]

判定是否满足f

′

(hi)≥w

′

(h),若满足,则将f

′

(hi)赋值给f(hi),并由控制器11通过式(1)得到调整后的实际气隙宽度g

′

(hi)并赋值给g(hi),然后执行步骤e;否则,将f

′

(hi)赋值给f(hi),并重复步骤d;

[0076]

步骤e,计时结束并得到结束时间tb,所述控制器11根据所述位移传感器7检测到的第i次冲压深度hi计算剩余冲压时间ti,并判断调控过程是否合理:

[0077]

当t

b-ta>ti时,则表示调控过程不合理,所述控制器11发出报警信号,并结束调控;

[0078]

当t

b-ta≤ti时,则表示调控过程合理,并进行步骤f;

[0079]

步骤f,根据步骤d所得到的实际气隙宽度g(hi),在所述控制器11中执行冲压成形过程的实时调控:

[0080]

当工件1的法兰区材料厚度正常、轻微减薄、轻微增厚时,无需调控电流大小,并执行步骤g;

[0081]

当工件1的法兰区材料过度减薄时,所述控制器11计算第i次气隙宽度变化量δgi=g

*-g(hi),并通过式(3)计算相应的电流减少量2δi

i,less

后传输给所述电流调节器12,从而由所述电流调节器12将电流减少量2δi

i,less

反馈给所述电流导线6,并重复步骤d;

[0082]

当工件1的法兰区材料过度增厚时,所述控制器11计算第i次气隙宽度变化量δgi=g(hi)-g

*

,并通过式(3)计算相应的电流增大量2δi

i,more

后传输给所述电流调节器12,从而由所述电流调节器12将电流增大量2δi

i,more

反馈给所述电流导线6,并重复步骤d;

[0083]

步骤g,将i+1赋值给i后,返回步骤c顺序执行,直至冲压成形结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1