一种接线端子用金属弹片的压料点焊设备的制作方法

1.本发明涉及接线端子生产技术领域,具体涉及一种接线端子用金属弹片的压料点焊设备。

背景技术:

2.随着电子设备的普及化,对接线端子需求也越来越旺盛,而制作接线端子需要使用金属弹片进行组装,金属弹片在被组装前,需对其进行一系列的加工,其中的一个工艺步骤就是对金属弹片进行点焊,目前大多数工厂对金属弹片的点焊都是通过人工操作点焊机进行的,这种点焊方式效率低、需要人力,同时工作人员在操作点焊机也会有操作风险,而且并不能保证加工出产品的质量,生产出产品的质量不稳定,缺少可高度自动化相互配合生产的装置。

技术实现要素:

3.针对背景技术中存在的技术缺陷,本发明提出了一种接线端子用金属弹片的压料点焊设备,解决了上述技术问题以及满足了实际需求,具体的技术方案如下所示:一种接线端子用金属弹片的压料点焊设备,包括箱体,所述箱体上端固定有承载金属弹片的输送导轨,所述输送导轨的首端固定有移动金属弹片的送料结构,所述输送导轨上沿金属弹片移动方向依次设有送料结构、点焊压料结构、整形结构、裁切结构、点焊结构、翻转结构,所述点焊结构远离输送导轨的一侧固定有第五气缸,所述第五气缸的底面固定有带动第五气缸移动的第一平移结构,所述翻转结构的侧面以及底面分别设有伸缩气缸和第二平移结构,所述第二平移结构的上端设有辅助结构,所述辅助结构的一端与第二平移结构铰接,所述伸缩气缸的一端固定第二平移结构上,另一端固定在所述辅助结构与第二平移结构铰接的一端,所述箱体上表面固定有触屏控制器,所述触屏控制器侧面固定有报警器。

4.作为本发明进一步的技术方案,所述送料结构包括位于输送导轨侧面的步进电机、固定在步进电机转轴上的齿盘,所述齿盘上的齿距与金属弹片上相邻两个通孔之间的距离相等,所述运输导轨上固定有限制金属弹片位置的压块,所述压块的中部设有条形孔,所述齿盘转动时,齿盘上的齿经过条形孔。

5.作为本发明进一步的技术方案,所述点焊压料结构包括第一气缸、与第一气缸伸缩端卡接的第一活动套、竖直设置在输送导轨上的第一导向块、一端设于第一活动套内的压料件和点焊刀,所述压料件和点焊刀均间隔设置且位于金属弹片的正上方,所述第一活动套与第一导向块滑动连。

6.作为本发明进一步的技术方案,所述整形结构包括第二气缸、与第二气缸伸缩端卡接的第一滑块、竖直设置在输送导轨上的第二导向块、固定在第一滑块底端的上整形块、固定在输送导轨中部的下整形块,所述上整形块的底端设有与下整形块相配的整形槽,所述第一滑块与第二导向块滑动连接,所述下整形块正对于整形槽设置。

7.作为本发明进一步的技术方案,所述裁切结构包括第三气缸、与第三气缸伸缩端卡接的第二滑块、竖直设置在输送导轨上的第三导向块、固定在第二滑块底端的裁切刀,所述第三导向块与第二滑块滑动连接。

8.作为本发明进一步的技术方案,所述点焊结构包括第四气缸、与第四气缸伸缩端卡接的第三滑块、竖直设置在输送导轨上的第四导向块、固定在第三滑块底端的焊接套、设置在焊接套内的焊针,所述第三滑块与第四导向块滑动连接,所述焊针穿过焊接套上的焊接孔对金属弹片进行焊接。

9.作为本发明进一步的技术方案,所述翻转结构包括翻转支架、位于翻转支架上的翻转板、与翻转板侧面固定连接的齿轴、与齿轴啮合连接的齿条、固定在齿条端部的第六气缸,所述第二平移结构包括竖直设置在翻转支架底端的第二滑轨、固定在第二滑轨一端的第二电机、所述第二电机与翻转支架之间连接有第二连接杆,所述第一平移结构包括与第五气缸底端固定连接的第一平移支架、位于第一平移支架的底面且与第一平移支架滑动连接的第一滑轨、设于第一滑轨一端的第一电机、连接第一平移支架与第一电机之间的第一连接杆,所述第一连接杆上设有牙,所述第一平移支架和第一连接杆通过螺纹连接,所述辅助结构包括辅助支架、设于辅助支架上的点焊套、以及位于点焊套上的第七气缸。

10.作为本发明进一步的技术方案,所述箱体的侧面设有排风扇以及气压表,所述箱体的底部四角均设有万向轮和可调支脚,所述箱体上设有位于送料结构前端的导向轮。

11.与现有技术相比,本发明具有的有益效果在于:在具体使用时,送料结构将需要进行点焊的金属弹片运送至输送导轨,使得金属弹片从输送导轨上依次通过点焊压料结构、整形结构、裁切结构、点焊结构,分别对金属弹片进行点焊压料、调整金属弹片的外形、将金属弹片中多余的部分进行裁切、对金属弹片进行点焊,金属弹片的一侧点焊后,再通过翻转结构,将金属弹片翻转,对其另一侧进行点焊,完成对金属弹片的整个加工步骤,通过多部分结构的自动化配合,对金属弹片进行加工,提高了工作效率并保证产品质量的稳定,降低了产品的不良率。

附图说明

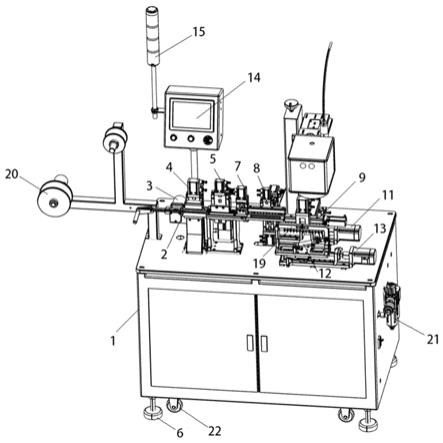

12.图1为本发明的结构示意图。

13.图2为送料结构3的结构示意图。

14.图3为点焊压料结构4的结构示意图。

15.图4为整形结构5的结构示意图。

16.图5为裁切结构7的结构示意图。

17.图6为点焊结构8的结构示意图。

18.图7为第一平移结构11的结构示意图。

19.图8为翻转结构9、第二平移结构13以及辅助结构19的结构示意图。

20.其中:箱体1、输送导轨2、送料结构3、步进电机301、齿盘302、点焊压料结构4、第一气缸401、第一导向块402、第一活动套403、压料件404、点焊刀405、整形结构5、第二气缸501、第一滑块502、第二导向块503、上整形块504、下整形块505、可调支脚6、裁切结构7、第三气缸701、第二滑块702、第三导向块703、裁切刀704、点焊结构8、第四气缸801、第三滑块802、第四导向块803、焊接套804、焊针805、翻转结构9、翻转支架901、翻转板902、齿轴903、

齿条904、第六气缸905、第五气缸10、第一平移结构11、第一平移支架111、第一滑轨112、第一电机113、第一连接杆114、伸缩气缸12、第二平移结构13、第二滑轨131、第二电机132、第二连接杆133、触屏控制器14、报警器15、压块16、条形孔17、整形槽18、辅助结构19、辅助支架191、点焊套192、第七气缸193、导向轮20、气压表21、万向轮22。

具体实施方式

21.下面结合附图与相关实施例对本发明的实施方式进行说明,需要指出的是,以下相关实施例仅是为了更好说明本发明本身而举的优选实施例,而本发明的实施方式不局限于如下的实施例中,并且本发明涉及本技术领域的相关必要部件,应当视为本技术领域内的公知技术,是本技术领域所属的技术人员所能知道并掌握的。

22.请参阅图1至图8所示,为本发明的一种实施例,介绍了一种接线端子用金属弹片的压料点焊设备,包括箱体1,所述箱体1上端固定有承载金属弹片的输送导轨2,所述输送导轨2的首端固定有移动金属弹片的送料结构3,所述输送导轨2上沿金属弹片移动方向依次设有送料结构3、点焊压料结构4、整形结构5、裁切结构7、点焊结构8、翻转结构9,所述点焊结构8远离输送导轨2的一侧固定有第五气缸10,所述第五气缸10的底面固定有带动第五气缸10移动的第一平移结构11,所述翻转结构9的侧面以及底面分别设有伸缩气缸12和第二平移结构13,所述第二平移结构13的上端设有辅助结构19,所述辅助结构19的一端与第二平移结构13铰接,所述伸缩气缸12的一端固定第二平移结构13上,另一端固定在所述辅助结构19与第二平移结构13铰接的一端,所述箱体1上表面固定有触屏控制器14,所述触屏控制器14侧面固定有报警器15。

23.本实施例当中,送料结构3将金属弹片送至输送导轨2,使金属弹片源源不断的从输送导轨2的首端移动到尾端,输送导轨2将金属弹片送至各个工位依次进行加工,使整个加工流程在一条线上有序进行,无需进行中间的周转,提高了工作效率,依次通过点焊压料结构4、整形结构5、裁切结构7、点焊结构8、翻转结构9进行加工,分别对金属弹片进行按压、将金属弹片调整为需要的形状、对金属弹片中多余的部分进行裁切、将金属弹片的侧边进行点焊,对金属弹片的一侧焊接后,第五气缸10将点焊后的金属弹片推向翻转结构9,再通过翻转结构9,将金属弹片翻转180

°

,点焊结构8对其另一侧进行点焊,翻转结构9通过第一平移结构11在水平方向上移动,伸缩气缸12伸出推动辅助结构19的一端向上转动,而第二平移结构13带动辅助结构19在水平方向上移动,箱体1上的触屏控制器14用以控制上述结构间的相互配合,使各个结构协同运作,当各个机构之间出现问题,报警器15就会开始报警提示。

24.请参阅图2所示,作为本发明优选的实施方式,所述送料结构3包括位于输送导轨2侧面的步进电机301、固定在步进电机301转轴上的齿盘302,所述齿盘302上的齿距与金属弹片上相邻两个通孔之间的距离相等,所述运输导轨上固定有限制金属弹片位置的压块16,所述压块16的中部设有条形孔17,所述齿盘302转动时,齿盘302上的齿经过条形孔17,步进电机301转动,带动步进电机301上的齿盘302转动,齿盘302转动时会通过条形孔17,金属弹片位于条形孔17上,而齿盘302上的齿插入到金属弹片上的通孔内,由于压块16和输送导轨2配合限制了金属弹片的位置,使得金属弹片只能往前移动,进行送料。

25.请参阅图3所示,作为本发明优选的实施方式,所述点焊压料结构4包括第一气缸

401、与第一气缸401伸缩端卡接的第一活动套403、竖直设置在输送导轨2上的第一导向块402、一端设于第一活动套403内的压料件404和点焊刀405,所述压料件404和点焊刀405均间隔设置且位于金属弹片的正上方,所述第一活动套403与第一导向块402滑动连,第一气缸401伸出,推动与第一气缸401卡接的活动套,由于第一活动套403与第一导向块402滑动连接,使得第一活动套403在第一导向块402中滑动,第一活动套403内套设有压料件404和点焊刀405,第一活动套403带动压料件404和点焊刀405向下对金属弹片进行压料和点焊,加工完后,第一气缸401缩回,使点焊压料结构4恢复至原位,加工过程高效迅速,在此过程停留的时间较为短暂,节约了加工所需的时间。

26.请参阅图4所示,作为本发明优选的实施方式,所述整形结构5包括第二气缸501、与第二气缸501伸缩端卡接的第一滑块502、竖直设置在输送导轨2上的第二导向块503、固定在第一滑块502底端的上整形块504、固定在输送导轨2中部的下整形块505,所述上整形块504的底端设有与下整形块505相配的整形槽18,所述第一滑块502与第二导向块503滑动连接,所述下整形块505正对于整形槽18设置,第二气缸501伸长,带动与第二气缸501卡接的第一滑块502向下移动,使第一滑块502在第二导向块503中滑动,第一滑块502的底端固定有上整形块504,第一滑块502带动上整形块504与输送导轨2上的下整形块505压合,下整形块505的上端轮廓和上整形块504中的整形槽18相互配合,对金属弹片的外形压合成需要的形状,对金属弹片加工完成后,第二气缸501缩回,使得整形结构5恢复至原位,为下一次加工做准备,该加工的过程也较为短暂、高效。

27.请参阅图5所示,作为本发明优选的实施方式,所述裁切结构7包括第三气缸701、与第三气缸701伸缩端卡接的第二滑块702、竖直设置在输送导轨2上的第三导向块703、固定在第二滑块702底端的裁切刀704,所述第三导向块703与第二滑块702滑动连接,裁切结构7对整形后的金属弹片进行裁切,具体的裁切过程为,第三气缸701向下伸出,带动第二滑块702向下移动,使得第二滑块702在第三导向块703中滑动,最后带动固定在第二滑块702底端的裁切刀704向下移动,对金属弹片进行裁切,裁切完成后,第三气缸701缩回,使得裁切结构7也恢复至原位,整个裁切过程干脆利落。

28.请参阅图6所示,作为本发明优选的实施方式,所述点焊结构8包括第四气缸801、与第四气缸801伸缩端卡接的第三滑块802、竖直设置在输送导轨2上的第四导向块803、固定在第三滑块802底端的焊接套804、设置在焊接套804内的焊针805,所述第三滑块802与第四导向块803滑动连接,所述焊针805穿过焊接套804上的焊接孔对金属弹片进行焊接,点焊结构8针对于金属弹片的侧面进行点焊,具体点焊过程如下,第四气缸801向下伸出,带动固定在第四气缸801底端的第三滑块802向下移动,使第三滑块802在第四导向块803的中间向下滑动,第三滑块802再带动焊接套804向下移动,使焊接套804内的焊针805对金属弹片进行点焊,焊针805穿过焊接套804上的焊接孔进行焊接,以保证焊接过程的稳定性,对金属弹片侧面进行点焊后,第四气缸801缩回,使点焊结构8恢复至原位,为下次点焊做准备,由于具有多个焊针805,提升了一次性点焊金属弹片的数量,提高了加工的效率,降低了生产成本。

29.请参阅图7和图8所示,作为本发明优选的实施方式,所述翻转结构9包括翻转支架901、位于翻转支架901上的翻转板902、与翻转板902侧面固定连接的齿轴903、与齿轴903啮合连接的齿条904、固定在齿条904端部的第六气缸905,所述第二平移结构13包括竖直设置

在翻转支架901底端的第二滑轨131、固定在第二滑轨131一端的第二电机132、所述第二电机132与翻转支架901之间连接有第二连接杆133,所述第一平移结构11包括与第五气缸10底端固定连接的第一平移支架111、位于第一平移支架111的底面且与第一平移支架111滑动连接的第一滑轨112、设于第一滑轨112一端的第一电机113、连接第一平移支架111与第一电机113之间的第一连接杆114,所述第一连接杆114上设有牙,所述第一平移支架111和第一连接杆114通过螺纹连接,所述辅助结构19包括辅助支架191、设于辅助支架191上的点焊套192、以及位于点焊套192上的第七气缸193,第一电机113转动,带动与第一电机113输出端固定连接的第一连接杆114,第一连接杆114上也设有牙,第一连接杆114的末端与第一平移支架111的底部螺纹连接,第一连接杆114转动,带动第一平移支架111在第一滑轨112上水平移动,从而带动点焊结构8水平移动;第六气缸905伸出,推动与第六气缸905端部固定的齿条904向前移动,齿条904与齿轴903啮合连接,齿条904就会带动齿轴903转动,由于翻转板902与齿轴903的端部固定,当齿轴903转动时,就会带动翻转板902翻转180

°

,翻转板902的上、下面由电磁铁组成,通电时翻转板902会产生磁力,将金属弹片吸住,从而对金属弹片进行翻转,金属弹片完成翻转后,电磁铁断电,翻转板所产生的磁力消失,不会再对金属弹片产生吸力,为后续对金属弹片的一侧点焊做准备,而且由于齿轴903与齿条904的相互啮合,其转动的角度较为准确,极大的减少了对翻转板902转动角度的偏差,对金属弹片的翻转更准,从而保证加工的稳定,有利于提高产品的质量;伸缩气缸12的一端与辅助支架191铰接,另一端固定在翻转支架901上,当伸缩气缸12伸出时,推动辅助支架191带动辅助结构19转动,使辅助结构19上的点焊套192与翻转板902分离,不再按压金属弹片,翻转支架901的底部有第二平移结构13,第二电机132转动,带动与第二电机132输出端固定的第二连接杆133转动,第二连接杆133上也设有牙,而第二连接杆133又与翻转支架901的底部螺纹连接,从而实现翻转支架901在第二滑轨131上移动,第一平移结构11与第二平移结构13相互配合,使翻转结构9与点焊结构8相互靠近,点焊结构8中的焊针805与翻转结构9以及辅助结构19相互配合,对翻转后的金属弹片的另一侧进行点焊,具体点焊过程为,当金属弹片移动到翻转板902上后,翻转板902将金属弹片翻转180

°

,辅助结构19上的第七气缸193伸出使点焊套192按压住金属弹片,第一平移结构11和第五气缸10将点焊结构8推动到点焊套192上方,从而对金属弹片的另一侧进行点焊。

30.请参阅图1所示,作为本发明优选的实施方式,所述箱体1的侧面设有排风扇以及气压表21,所述箱体1的底部四角均设有万向轮22和可调支脚6,所述箱体1上设有位于送料结构3前端的导向轮20,箱体1内的排风扇用以箱体1内外进行气体交换,也具有排热、散热的作用,气压表21用以监控气压的大小,以保证气缸所需的气压,箱体1万向轮22便于移动该设备,不需使用太大的力即可移动,可调支脚6用以支撑箱体1,还便于将箱体1调节到合适的高度,便于与其他的设备配合使用,送料结构3前端的导向轮20用以放置较长的金属弹片,避免金属弹片较长而弯折。

31.需要说明的是,本发明在呈流水线式进行点焊加工,各工序之间周转停留的时间短,极大的提高了工作效率,而且各个结构之间高度自动化配合,尤其是翻转结构9和点焊结构8之间的配合,稳定保证了产品的质量,降低了产品的不良率。

32.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1