一种薄板坯轧制极限薄规格花纹板的生产工艺的制作方法

1.本发明涉及轧钢领域,提供一种普通热轧带钢产线使用薄板坯轧制1.5mm极限规格花纹板的生产工艺,能在常规热轧生产线使用90~105mm厚度薄板坯生产1.5mm极限规格花纹板。

背景技术:

2.花纹板具有外形美观、能防滑、强化性能、节约钢材等诸多优点。在交通、建筑、装饰装潢、设备周围底板、机械、造船等领域有广泛应用。市面上常用的厚度从1.5-12mm不等,宽度常见的有1010-1500mm。

3.伴随着国内连铸连轧轧制生产技术兴起。这些连铸连轧产线在开浇或现场异常时,粗轧伴随着生产薄板坯,剪切后通过推废机构推出并下线入库。薄板坯市场销量有限且利润较低,库存压力大。薄板坯厚度一般在45~105mm,单重小,为正常板坯(210mm)的20%~50%,使用常规热轧线轧制,除去加热过程中容易存在扣头弯曲、轧制过程中温降大容易轧烂废钢等问题外,还存在小时产量低、吨钢煤耗高、吨钢煤耗高等问题,加工成本较普通板坯高30~50%,极大了限制了该项技术的应用。

4.因此,我公司自主研发的中国专利申请《一种薄板坯轧制花纹板的方法》(申请号cn201910939710.3)可以利用75~90mm厚度薄板坯主轧厚度≤3.0mm规格,目前最薄可生产至2.5mm的花纹板。但采用该技术轧制1.5mm花纹板时,则轧制稳定性严重降低,极易出现轧烂轧废,因此该规格加价较高,对比2.3mm规格加价在120元/吨。因此,我公司的对于1.2-1.5mm的花纹板轧制就只能采用《一种极限薄规格花纹板的制造方法》(申请号cn202011063401.3),应用厚度210mm板坯,无法利用75~90mm厚度薄板坯。

5.故,急需开发一种普通热轧带钢产线使用75~90mm厚度薄板坯轧制1.5mm极限规格花纹板的生产工艺,来极大提高使用连铸连轧产线薄板坯生产花纹板的效益。

技术实现要素:

6.本发明的技术任务是针对以上现有技术的不足,提供一种使用薄板坯生产极限薄规格花纹板的制造方法,从而提高在普通热轧带钢产线利用薄板坯生产花纹板经济效益,获得具有高成材率、批量稳定生产及板形、表面质量良好的极限薄规格花纹板。

7.本发明解决其技术问题的技术方案是:一种薄板坯轧制极限薄规格花纹板的生产工艺,包括板坯加热、粗轧、精轧、层流冷却、卷取,其特征在于:所述的板坯加热中,板坯厚度选用90~105mm,板坯居中装炉,控制板坯两端悬臂量≤700mm;在炉时间整体控制在70~140min;控制一加炉温在750~900℃;二加炉温控制在1050~1130℃,一加、二加总在炉时间控制在35~70min;以及结合在炉时间控制三加、均热炉段的温度;若预估三加、均热炉段在炉时间35≤t<50min,则三加、均热炉段炉温控制在1250~1300℃;若预估三加、均热炉段在炉时间50≤t<60min,三加、均热炉段炉温控制在1240~1280℃;若预估三加、均热炉段在炉时间60≤t≤70min,三加、均热炉段炉温控制在1220~1270℃。

8.进一步的,所述的粗轧中,除鳞模式为炉后1组,粗轧机前机后除鳞全不投用,炉后除鳞温度控制在1050~1080℃。

9.进一步的,所述的粗轧中,粗轧区域采用三道次轧制。

10.进一步的,所述的粗轧中,粗轧区域温降控制在20℃以内。

11.进一步的,所述的精轧中,精轧f7压下率控制在17~19%。

12.进一步的,所述的精轧中,终轧温度控制在820~860℃。

13.进一步的,所述的层冷卷取中,卷取温度控制在600~640℃。

14.与现有技术相比较,本发明具有以下突出的有益效果:

15.1、本发明优化化学成份配比,采用低碳低锰低合金独特成分设计,降低轧制过程中变形抗力,进而达到降低轧制负荷的目的,提高轧制稳定性;

16.2、板坯厚度选用90~105mm,通过对板坯、热轧的工艺控制,防止轧制过程中出现变形、扣头扣尾的板型缺陷,减少切损,保证产品质量;

17.3、实现了薄板坯连续批量稳定生产极限薄规格花纹板,最薄厚度达到1.5mm,成材率在98.5%以上,提升了在普通热轧带钢产线使用薄板坯生产花纹板效益。

具体实施方式

18.下面结合具体实施方式对本发明进一步说明。其中未提及的参数和操作均为花纹板轧制的现有技术,在此不再累述。

19.本发明提供一种普通热轧带钢产线使用薄板坯轧制1.5mm极限规格花纹板的生产工艺,能在常规热轧生产线使用90~105mm厚度薄板坯生产1.5mm极限规格花纹板,采用低碳低锰低合金独特成分设计,其化学成份及质量百分比为:c:0.03~0.09%,si:0.02%~0.08%,mn:0.08~0.15%,p≤0.03%,s≤0.010%,余量为fe和杂质。较普碳材质花纹板,采用低碳低硅低锰组分轧制1.5mm极限规格花纹板,降低轧制过程中变形抗力,进而达到降低轧制负荷的目的,提高轧制稳定性。

20.本发明生产工艺,工序包含板坯加热

→

粗轧

→

精轧

→

层流冷却

→

卷取。

21.s1、板坯加热

22.板坯厚度选用90~105mm,板坯居中装炉,根据加热步进梁间距确定入炉板坯长度,控制板坯两端悬臂量≤700mm。加热炉因1.5mm规格需高温烧钢,如悬臂量过大,容易在加热过程中出现变形,出现扣头扣尾,导致无法出炉。

23.具体实施例中,所使用的普通热轧带钢产线的加热区域采用两座双蓄热步进梁式加热炉,炉体长度39m,宽12m,分一加、二加、三加、均热四个炉段。设计采用板坯规格为210/230

×

(960-1520)

×

11800mm,采用燃料主要为高炉煤气。其中,加热炉包含6根固定梁,4根活动梁,其中三加、均热段第二及五根(由加热炉一侧往另一侧计数)固定梁间距为5800mm,因此在生产过程中选择板坯长度控制在6800~7200mm之间。

24.本技术中,烧钢过程中控制一加、二加的温度,以及结合在炉时间控制三加、均热炉段的温度。具体为:

25.(1)在炉时间控制

26.在炉时间整体控制在70~140min。

27.(2)一加、二加炉段炉温控制

28.一加炉段炉温控制在750~900℃;二加炉段炉温控制在1050~1130℃。一加、二加总在炉时间控制在35~70min。

29.(3)三加、均热炉段炉温控制

30.根据预估三加、均热炉段在炉时间来控制三加、均热炉段的炉膛温度:

31.若预估三加、均热炉段在炉时间35≤t<50min,则三加、均热炉段炉温控制在1250~1300℃;

32.若预估三加、均热炉段在炉时间50≤t<60min,三加、均热炉段炉温控制在1240~1280℃;

33.若预估三加、均热炉段在炉时间60≤t≤70min,三加、均热炉段炉温控制在1220~1270℃。

34.加热区域一加、二加炉段,采用低温烧钢,三加、均热炉段采用高温快烧,同时缩短在炉时间,在炉时间过长,钢坯在炉内运行过程弯曲变形量会逐渐增大,影响出钢。

35.s2、粗轧

36.具体实施例中,所使用的普通热轧带钢产线的粗轧区域硬件产线配置包含炉后除鳞箱1座,e1、r1可逆式轧机1座,粗轧机可采用3/5/7道次模式进行轧制,在粗轧r1机前机后均配备1组除鳞集管,并在机后延伸辊道配备保温罩,粗轧区域中间坯厚度区间为32~48mm。

37.(1)除鳞

38.在本发明技术中,粗轧工序除鳞模式为炉后1组,粗轧机前机后除鳞全不投用。通常轧制210mm板坯时,会投用粗轧r1机前或机后除鳞,以除去粗轧轧制过程中粗轧区域产生的氧化铁皮,因90~105mm薄板坯厚度及长度小,且采用三道次轧制,粗轧压下量及纯轧时间短,粗轧区域产生氧化铁皮相对较少,为进一步较少温降提升精轧区域轧制稳定性,本发明采用不投用粗轧机前机后除鳞的模式,而是利用精除鳞达到除去粗轧至精轧轧制过程产生氧化铁皮。

39.炉后除鳞温度控制在1050~1080℃。因板坯采用低碳低硅材质,采用高温烧钢时,会在加热炉内产生轻微扣头扣尾,同时因加热炉出钢辊道无花架辊道间距较长(1.2m),板坯出炉后在出钢辊道运行过程中,因板坯尾部上下震荡,扣尾会进一步加重。限定炉后除鳞温度≤1080℃,可防止扣尾会进一步加重。

40.(2)三道次轧制

41.粗轧出口中间坯厚度给定32~34mm。

42.粗轧区域采用三道次轧制,各道次速度给定参照五道次模式下三、四、五道次速度给定,第一道次轧制速度2.3~2.6m/s,第二道次轧制速度3~3.5m/s,第三道次轧制速度4~4.5m/s。

43.粗轧区域温降控制在20℃以内。

44.通过提升粗轧轧制速度,减少粗轧机前除鳞道次,减少粗轧区域温降,同时配合粗轧中间坯厚度给定32~34mm,增大粗轧区域变形量,增加变形产生热量,控制粗轧区域温降在20℃以内。减薄中间坯厚度同样起到减少精轧区域变形量,缩减精轧轧制负荷的效果。

45.现有产线,热卷箱区域包含热卷箱本体、飞剪及精轧除鳞箱,热卷箱可选择投用及直通两种模式。粗轧后投用中间辊道保温罩缓解中间坯温降,热卷箱不投用。

46.所得中间坯只切头不切尾。因粗轧压下率相对正常板坯小,中间坯尾部燕尾等较短,采用不切尾的模式可提高成材率,进一步提升经济效益。

47.s4、精轧

48.具体实施例中,所使用的普通热轧带钢产线的精轧区域包含7座精轧机和大型仪表。

49.在本发明技术中,精轧f7压下率控制在17~19%,通过增大f7压下率保证豆高要求。

50.精轧工序终轧温度控制在820~860℃。

51.s5、层冷卷取

52.具体实施例中,所使用的普通热轧带钢产线的卷取区域层流冷却集管及2座地下式卷取机。

53.在本发明技术中,卷取温度控制在600~640℃,通过设计合理的精轧终轧温度和卷取温度保证成品强度,避免精整过程中出现横折缺陷。

54.为了更好地比较本技术配方和现有技术,进行了对比试验。

55.实施例1~3采用本发明中的化学成分及工艺技术特征;

56.对比例1采用我公司《一种极限薄规格花纹板的制造方法》(申请号cn202011063401.3)中的方案结合90mm厚度薄板坯。所述的花纹板化学成分及质量百分比为:c:≤0.06%,si:0.08%~0.18%,mn:0.95%~1.25%,p≤0.020%,s≤0.015%,余量为fe和杂质。设计制造方法步骤包括:板坯加热

→

粗轧

→

精轧

→

层流冷却

→

卷取;所述的板坯加热采用四段加热方式(预热段950-1100℃,第一加热段1150-1250℃,第二加热段1300-1350℃,均热段温度1290℃~1330℃,在炉时间热坯≥180min,冷坯≥210min);所述的粗轧终轧温度控制在1080℃~1130℃;所述的精轧开轧温度整体控制在1000℃~1050℃,终轧温度850~880℃,穿带速度控制在600~650m/min;花纹辊形设计采用扁豆形,花纹辊槽口豆宽9.0mm,豆长31.5mm,花纹辊表面至槽底沿长度方向为圆弧形,辊槽底部由半径r为2.5mm平滑圆弧连接,表面至槽底>3.5mm;所述层冷卷取的卷取温度580-620℃。

57.对比例2中的板坯加热部分采用《一种薄板坯轧制花纹板的方法》(申请号cn201910939710.3)的处理方法,钢水成分使用对比例1技术要素,热轧工序采用本发明中工艺技术特征。

58.实施例1-3和对比例1-2的化学成分(按重量百分比计)如下表所示,余量为铁及不可避免杂质。

59.项目csimnps实施例10.0330.0480.080.0150.007实施例20.0610.0250.140.0210.006实施例30.0870.0750.120.0110.010对比例10.0600.0151.200.0120.010对比例20.0710.0171.240.0110.009

60.按照本发明材料成分设计的要求,采用转炉、lf炉、rh炉冶炼,得到所需成分的钢水;钢水经全程吹ar保护连续浇铸得到90~105mm厚连铸板坯。铸坯经加热后送至热连轧机进行轧制,通过粗轧和精轧连轧机组控制轧制,经层流冷却后进行卷取,产出厚度为1.5mm

花纹板。

61.实施例1~3以及对比例1~2工艺流程路线为:板坯加热

→

粗轧

→

精轧

→

层流冷却

→

卷取。

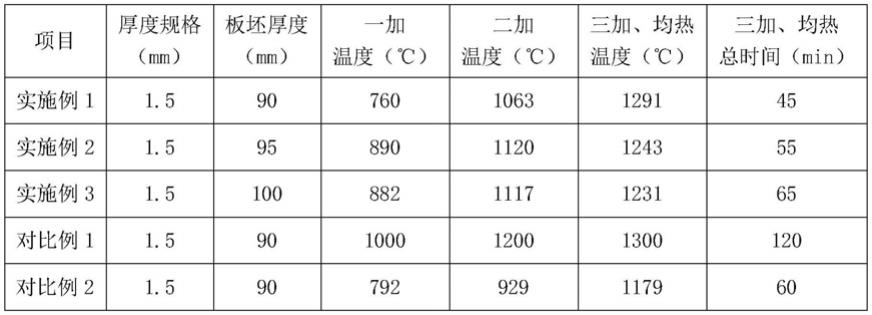

62.板坯加热主要工艺控制参数见下表。

[0063][0064]

实施例1~3及对比例2板坯在加热炉中运行状态整体良好,存在轻微s弯,不影响板坯出炉及在辊道上运行。

[0065]

对比例1中因加热温度过高,在炉时间过长,板坯在进入三加段后出现严重塌头塌尾,出现撞出钢机出钢杆问题,因此中止试验,对该加热炉降温后,停轧处理。

[0066]

热轧主要工艺控制参数见下表,中间坯厚度为32mm,粗轧后投用中间辊道保温罩缓解中间坯温降。

[0067][0068]

各实施例与对比例2产品情况见下表。

[0069][0070]

从上表的数据可知,实施例1~3生产得到花纹板具有厚度命中精度良好,纹高高等优点,满足了用户的要求,且轧制表面质量、板形稳定,轧烂比例能控制在2.5%以下,无因轧制稳定性差导致的废钢,成材率在98.5%以上,可批量稳定生产。对比例1存在板坯烧

弯无法出钢问题,造成停炉。对比例2可以实现1.5mm花纹板轧制,但是轧烂比例高达13.9%,成材率不及92%,不能达到稳定批量生产的目的,其原因可能板坯阶段加热、粗轧温降大,粗轧出口温度低,同时成分中mn含量高,变形抗力大等相关。

[0071]

由此可以看出,使用本发明技术方案可以在利用现有生产线的基础上,实现使用90~105mm薄板坯稳定轧制1.5mm极限规格花纹板的目的,降低薄板坯端部烧弯塌头而导致的非计划停炉。所生产的1.5mm极限规格花纹板与常规板坯生产方式生产的花纹板质量无差异。通过本发明对钢材成分、轧线的加热工艺、轧制工艺的改进,吨钢可增效120元(对比生产2.3mm规格花纹板吨钢增效),达到挖潜增效的目的。

[0072]

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1