一种激光柔性屏切割检测方法及系统与流程

1.本发明涉及激光柔性屏切割检测技术领域,更具体地说,本发明涉及一种激光柔性屏切割检测方法及系统。

背景技术:

2.目前激光柔性屏切割检测一般通过激光光源定位对激光光源进行检测,这种方法仅对于初始检测和激光发生单元本身的检测比较精确,无法对激光实际的作用点作用方位等进行实时准确检测;对于激光切口状态一般通过样品检测或概率检测等进行,无法对激光切口状态进行全程无间断检测,并且一般采用视觉检测的准确度较低;并且样品检测或概率检测、视觉检测等在未能进行更有效的检测方法时,无法发挥智能化识别分析的最大优势;因此,有必要提出一种激光柔性屏切割检测方法及系统,以至少部分地解决现有技术中存在的问题。

技术实现要素:

3.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

4.为至少部分地解决上述问题,本发明提供了一种激光柔性屏切割检测方法,包括:

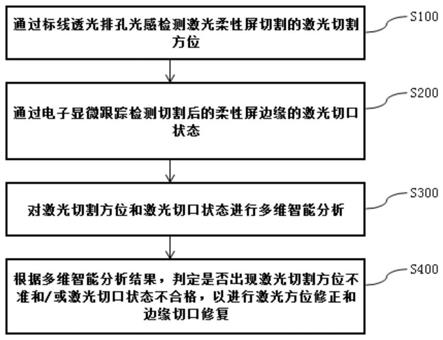

5.s100、通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;

6.s200、通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;

7.s300、对激光切割方位和激光切口状态进行多维智能分析;

8.s400、根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复。

9.优选的,s100包括:

10.s101、通过第一透光排孔检测激光切割的位置;

11.s102、通过第二透光排孔检测激光切割的方向;

12.s103、根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位。

13.优选的,s200包括:

14.s201、柔性屏切割后,在切割边缘切入楔形垫片;

15.s202、根据柔性屏的弧度,调整楔形垫片的切入幅度,使切割边缘和电子显微图像采集单元之间保持对应一致;

16.s203、在对应一致状态下,通过电子显微跟踪检测激光切口状态。

17.优选的,s300包括:

18.s301、当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;

19.s302、将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;

20.s303、将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

21.优选的,s400包括:

22.s401、根据激光切割方位的分析,判定激光切割方位是否准确;

23.s402、根据激光切口状态的分析,判定激光切口状态是否合格;

24.s403、当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

25.一种激光柔性屏切割检测系统,包括:

26.激光切割检测分系统,用于通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;

27.激光切口检测分系统,用于通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;

28.多维智能分析分系统,用于对激光切割方位和激光切口状态进行多维智能分析;

29.切割检测判定分系统,用于根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复。

30.优选的,激光切割检测分系统包括:

31.激光切割位置检测子系统,用于通过第一透光排孔检测激光切割的位置;

32.激光切割角度检测子系统,用于通过第二透光排孔检测激光切割的角度;

33.激光切割方位综合子系统,用于根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确。

34.优选的,激光切口检测分系统包括:

35.边缘楔垫切入子系统,用于柔性屏切割后,在切割边缘切入楔形垫片;

36.边缘楔垫调整子系统,用于通过调整楔形垫片的切入幅度,调整柔性屏的弧度,使切割边缘和电子显微图像采集单元之间保持对应一致;

37.显微跟踪检测子系统,用于在对应一致状态下,通过电子显微跟踪检测激光切口状态。

38.优选的,多维智能分析分系统包括:

39.切割方位分析子系统,用于当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割位置进行分析;

40.切割边缘分析子系统,用于将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;

41.多维智能对比子系统,用于将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

42.优选的,切割检测判定分系统包括:

43.切割方位判定子系统,用于根据激光切割方位的分析,判定激光切割方位和系统设定切割方位之间的对照误差值是否小于设定方位误差值;如果对照误差值小于设定方位误差值,则判定为激光切割方位准确;如果对照误差值不小于设定方位误差值,则判定为激光切割方位不准确;以激光切割系统中心为空间坐标原点,建立空间坐标系;切割方位包括:激光切割方向光线和柔性屏面之间相交角度、激光切割空间坐标系位置;设定方位误差值包括:设定切割方向角误差值、设定切割位置误差值;激光切割过程中多维智能分析切割方位判定的数据还包括:切割工艺路线数据、激光移动速度数据、激光调整数据、激光源位置数据;

44.切口状态判定子系统,用于根据激光切口状态的分析,判定激光切口状态和标准切口状态之间的对比是否符合切口显微图像智能对比训练状态;如果符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态合格;如果不符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态不合格;

45.切割检测执行子系统,用于当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

46.相比现有技术,本发明至少包括以下有益效果:

47.上述技术方案的有益效果为:一种激光柔性屏切割检测方法,包括:通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;对激光切割方位和激光切口状态进行多维智能分析;根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复;能够根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位,解决了目前仅通过激光光源定位对激光光源进行检测以及仅对于初始检测和激光发生单元本身的检测比较精确的技术问题,可以对激光实际的作用点、作用方位等进行实时检测;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确;能够对切口状态进行实时检测和完全检测,解决了显微检测只能部分抽检和无法完全检测等一系列相关问题;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析,提高了激光切割方位的精确度,进一步

发挥出了激光切口状态的智能分析效果;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格判定更加准确,可以根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复使产品更完善、质量更高。

48.本发明所述的一种激光柔性屏切割检测方法及系统,本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

49.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

50.图1为本发明所述的一种激光柔性屏切割检测方法步骤图。

51.图2为本发明所述的一种激光柔性屏切割检测系统结构图。

52.图3为本发明所述的一种激光柔性屏切割检测系统实施例子系统结构图。

具体实施方式

53.下面结合附图以及实施例对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。如图1-3所示,本发明提供了一种激光柔性屏切割检测方法,包括:

54.s100、通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;

55.s200、通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;

56.s300、对激光切割方位和激光切口状态进行多维智能分析;

57.s400、根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复。

58.上述技术方案的工作原理为:一种激光柔性屏切割检测方法,包括:通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;对激光切割方位和激光切口状态进行多维智能分析;根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复;根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位,对激光实际的作用点、作用方位等进行实时检测;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确;能够对切口状态进行实时检测和完全检测;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格进行判定,根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复。

59.上述技术方案的有益效果为:一种激光柔性屏切割检测方法,包括:通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;对激光切割方位和激光切口状态进行多维智能分析;根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复;能够根据激光切割的位置和激光切割的方向综合给出切割方位检测条

件,检测激光切割方位,解决了目前仅通过激光光源定位对激光光源进行检测以及仅对于初始检测和激光发生单元本身的检测比较精确的技术问题,可以对激光实际的作用点、作用方位等进行实时检测;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确;能够对切口状态进行实时检测和完全检测,解决了显微检测只能部分抽检和无法完全检测等一系列相关问题;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析,提高了激光切割方位的精确度,进一步发挥出了激光切口状态的智能分析效果;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格判定更加准确,可以根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复使产品更完善、质量更高。

60.在一个实施例中,s100包括:

61.s101、通过第一透光排孔检测激光切割的位置;

62.s102、通过第二透光排孔检测激光切割的方向;

63.s103、根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位。

64.上述技术方案的工作原理为:通过第一透光排孔检测激光切割的位置;通过第二透光排孔检测激光切割的方向;根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确;高功率光调向排光微片在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割方位准确。

65.上述技术方案的有益效果为:通过第一透光排孔检测激光切割的位置;通过第二透光排孔检测激光切割的方向;根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过

第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确;高功率光调向排光微片在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割方位准确;能够根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;解决了目前仅通过激光光源定位对激光光源进行检测以及仅对于初始检测和激光发生单元本身的检测比较精确的技术问题,可以对激光实际的作用点、作用方位等进行实时检测。

66.在一个实施例中,s200包括:

67.s201、柔性屏切割后,在切割边缘切入楔形垫片;

68.s202、根据柔性屏的弧度,调整楔形垫片的切入幅度,使切割边缘和电子显微图像采集单元之间保持对应一致;

69.s203、在对应一致状态下,通过电子显微跟踪检测激光切口状态。

70.上述技术方案的工作原理为:柔性屏切割后,在切割边缘切入楔形垫片;根据柔性屏的弧度,调整楔形垫片的切入幅度,使切割边缘和电子显微图像采集单元之间保持对应一致;通过楔形垫片切入力,计算柔性屏的弯曲弧度承受力,计算公式如下:

71.其中,lnz为柔性屏的弯曲弧度承受力,lmax为柔性屏的弯曲弧度最大承受力,qx为楔形垫片切入力x方向值,qxmax为楔形垫片切入力x方向最大值,qy为楔形垫片切入力y方向值,qymax为楔形垫片切入力y方向最大值;通过调整楔形垫片切入力x方向值和楔形垫片切入力y方向值,调整楔形垫片的切入幅度,从而调整柔性屏的弧度,且保持调整不超过柔性屏的弯曲弧度最大承受力;在对应一致状态下,通过电子显微跟踪检测激光切口状态。

72.上述技术方案的有益效果为:通过柔性屏切割后,在切割边缘切入楔形垫片;根据柔性屏的弧度,调整楔形垫片的切入幅度,使切割边缘和电子显微图像采集单元之间保持对应一致;在对应一致状态下,通过电子显微跟踪检测激光切口状态;通过楔形垫片切入力,计算柔性屏的弯曲弧度承受力;其中,lnz为柔性屏的弯曲弧度承受力,lmax为柔性屏的弯曲弧度最大承受力,qx为楔形垫片切入力x方向值,qxmax为楔形垫片切入力x方向最大值,qy为楔形垫片切入力y方向值,qymax为楔形垫片切入力y方向最大值;通过调整楔形垫片切入力x方向值和楔形垫片切入力y方向值,调整楔形垫片的切入幅度,从而调整柔性屏的弧度,且保持调整不超过柔性屏的弯曲弧度最大承受力;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确。

73.在一个实施例中,s300包括:

74.s301、当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;

75.s302、将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;

76.s303、将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

77.上述技术方案的工作原理为:当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、

切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割位置进行分析;将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

78.上述技术方案的有益效果为:当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割位置进行分析;将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比;能够对切口状态进行实时检测和完全检测,解决了显微检测只能部分抽检和无法完全检测等一系列相关问题;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析,提高了激光切割方位的精确度,进一步发挥出了激光切口状态的智能分析效果。

79.在一个实施例中,s400包括:

80.s401、根据激光切割方位的分析,判定激光切割方位是否准确;

81.s402、根据激光切口状态的分析,判定激光切口状态是否合格;

82.s403、当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

83.上述技术方案的工作原理为:根据激光切割方位的分析,判定激光切割方位是否准确;根据激光切口状态的分析,判定激光切口状态是否合格;当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

84.上述技术方案的有益效果为:根据激光切割方位的分析,判定激光切割方位是否准确;激光切口状态的分析,判定激光切口状态是否合格;当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格判定更加准确,可以根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复使产品更完善、质量更高。

85.一种激光柔性屏切割检测系统,包括:

86.激光切割检测分系统,用于通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;

87.激光切口检测分系统,用于通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;

88.多维智能分析分系统,用于对激光切割方位和激光切口状态进行多维智能分析;

89.切割检测判定分系统,用于根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复。

90.上述技术方案的工作原理为:一种激光柔性屏切割检测系统,包括:激光切割检测分系统,用于通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;激光切口检测分系统,用于通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;多维智能分析分系统,用于对激光切割方位和激光切口状态进行多维智能分析;切割检测判定分系统,用于根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复;根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位,对激光实际的作用点、作用方位等进行实时检测;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确;能够对切口状态进行实时检测和完全检测;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格进行判定,根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复。

91.上述技术方案的有益效果为:一种激光柔性屏切割检测系统,包括:激光切割检测分系统,用于通过标线透光排孔光感检测激光柔性屏切割的激光切割方位;激光切口检测分系统,用于通过电子显微跟踪检测切割后的柔性屏边缘的激光切口状态;多维智能分析分系统,用于对激光切割方位和激光切口状态进行多维智能分析;切割检测判定分系统,用于根据多维智能分析结果,判定是否出现激光切割方位不准和/或激光切口状态不合格,以进行激光方位修正和边缘切口修复;能够根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位,解决了目前仅通过激光光源定位对激光光源进行检测以及仅对于初始检测和激光发生单元本身的检测比较精确的技术问题,可以对激光实际的作用点、作用方位等进行实时检测;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确;能够对切口状态进行实时检测和完全检测,解决了显微检测只能部分抽检和无法完全检测等一系列相关问题;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析,提高了激光切割方位的精确度,进一步发挥出了激光切口状态的智能分析效果;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格判定更加准确,可以根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复使产品更完善、质量更高。

92.在一个实施例中,激光切割检测分系统包括:

93.激光切割位置检测子系统,用于通过第一透光排孔检测激光切割的位置;

94.激光切割角度检测子系统,用于通过第二透光排孔检测激光切割的角度;

95.激光切割方位综合子系统,用于根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定

激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确。

96.上述技术方案的工作原理为:激光切割检测分系统包括:

97.激光切割位置检测子系统,用于通过第一透光排孔检测激光切割的位置;

98.激光切割角度检测子系统,用于通过第二透光排孔检测激光切割的角度;

99.激光切割方位综合子系统,用于根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确;高功率光调向排光微片在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割方位准确。

100.上述技术方案的有益效果为:激光切割检测分系统包括:通过激光切割位置检测子系统,用于通过第一透光排孔检测激光切割的位置;激光切割角度检测子系统,用于通过第二透光排孔检测激光切割的角度;激光切割方位综合子系统,用于根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检测激光切割方位;第一透光排孔和第二透光排孔的孔直径和激光切割光斑直径相同;第一透光排孔和第二透光排孔内激光源照射方向设置高功率光调向排光微片,在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,第一透光排孔的孔内壁设置第一光敏检测单元,在第二透光排孔内壁设置第二光敏检测单元;当第一透光排孔检测到激光照射,则判定激光切割的位置正确;当第一透光排孔未检测到激光照射,则判定激光切割的位置不正确;当第二透光排孔检测到激光照射,则判定激光切割的方向正确;当第二透光排孔未检测到激光照射,则判定激光切割的方向不正确;当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割光源发出的激光穿过第一透光排孔照射到第二透光排孔,并与柔性屏面形成交点和交角,此时激光切割方位准确;在激光切割过程中,第一透光排孔、第二透光排孔和激光切割光源根据系统设定的切割工艺过程,自动移动调整,保持激光切割方位准确;高功率光调向排光微片在激光发生偏射时将激光高功率部分调向排除,对透光排孔表面及检测元件进行防护,当第一透光排孔、第二透光排孔和激光切割光源在一条直线上时,激光切割方位准确;能够根据激光切割的位置和激光切割的方向综合给出切割方位检测条件,检

测激光切割方位;解决了目前仅通过激光光源定位对激光光源进行检测以及仅对于初始检测和激光发生单元本身的检测比较精确的技术问题,可以对激光实际的作用点、作用方位等进行实时检测。

101.在一个实施例中,激光切口检测分系统包括:

102.边缘楔垫切入子系统,用于柔性屏切割后,在切割边缘切入楔形垫片;

103.边缘楔垫调整子系统,用于通过调整楔形垫片的切入幅度,调整柔性屏的弧度,使切割边缘和电子显微图像采集单元之间保持对应一致;

104.显微跟踪检测子系统,用于在对应一致状态下,通过电子显微跟踪检测激光切口状态。

105.上述技术方案的工作原理为:激光切口检测分系统包括:

106.边缘楔垫切入子系统,用于柔性屏切割后,在切割边缘切入楔形垫片;

107.边缘楔垫调整子系统,用于通过调整楔形垫片的切入幅度,调整柔性屏的弧度,使切割边缘和电子显微图像采集单元之间保持对应一致;通过楔形垫片切入力,计算柔性屏的弯曲弧度承受力,计算公式如下:

[0108][0109]

其中,lnz为柔性屏的弯曲弧度承受力,lmax为柔性屏的弯曲弧度最大承受力,qx为楔形垫片切入力x方向值,qxmax为楔形垫片切入力x方向最大值,qy为楔形垫片切入力y方向值,qymax为楔形垫片切入力y方向最大值;通过调整楔形垫片切入力x方向值和楔形垫片切入力y方向值,调整楔形垫片的切入幅度,从而调整柔性屏的弧度,且保持调整不超过柔性屏的弯曲弧度最大承受力;

[0110]

显微跟踪检测子系统,用于在对应一致状态下,通过电子显微跟踪检测激光切口状态。

[0111]

上述技术方案的有益效果为:激光切口检测分系统包括:边缘楔垫切入子系统,用于柔性屏切割后,在切割边缘切入楔形垫片;边缘楔垫调整子系统,用于通过调整楔形垫片的切入幅度,调整柔性屏的弧度,使切割边缘和电子显微图像采集单元之间保持对应一致;通过楔形垫片切入力,计算柔性屏的弯曲弧度承受力;其中,lnz为柔性屏的弯曲弧度承受力,lm x为柔性屏的弯曲弧度最大承受力,qx为楔形垫片切入力x方向值,qxmax为楔形垫片切入力x方向最大值,qy为楔形垫片切入力y方向值,qymax为楔形垫片切入力y方向最大值;通过调整楔形垫片切入力x方向值和楔形垫片切入力y方向值,调整楔形垫片的切入幅度,从而调整柔性屏的弧度,且保持调整不超过柔性屏的弯曲弧度最大承受力;显微跟踪检测子系统,用于在对应一致状态下,通过电子显微跟踪检测激光切口状态;通过电子显微跟踪检测激光切口状态,使激光切口状态检测更加准确。

[0112]

在一个实施例中,多维智能分析分系统包括:

[0113]

切割方位分析子系统,用于当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割

位置进行分析;

[0114]

切割边缘分析子系统,用于将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;

[0115]

多维智能对比子系统,用于将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

[0116]

上述技术方案的工作原理为:多维智能分析分系统包括:

[0117]

切割方位分析子系统,用于当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割位置进行分析;

[0118]

切割边缘分析子系统,用于将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;

[0119]

多维智能对比子系统,用于将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比。

[0120]

上述技术方案的有益效果为:多维智能分析分系统包括:切割方位分析子系统,用于当进行激光切割时,将激光切割方位检测信号上传到切割方位分析模型进行切割方向位置分析;切割方位分析模型包括:切割方向分析模块、切割位置分析模块;切割方向分析模块通过激光切割光线方向和柔性屏面之间的夹角,对切割方向进行分析;切割位置分析模块通过激光切割光线切割柔性屏的切割点位置,对切割位置进行分析;切割边缘分析子系统,用于将切割完成后的切割边缘电子显微图像数据传输到图像对比单元进行切割边缘显微对比分析;多维智能对比子系统,用于将切割方向位置与系统设定切割方向位置进行计算对照;将切割边缘显微图像和标准边缘显微图像进行智能对比;能够对切口状态进行实时检测和完全检测,解决了显微检测只能部分抽检和无法完全检测等一系列相关问题;对激光切割方位和激光切口状态进行多维智能分析,集合激光切割方位的多维分析和激光切口状态的智能分析,提高了激光切割方位的精确度,进一步发挥出了激光切口状态的智能分析效果。

[0121]

在一个实施例中,切割检测判定分系统包括:

[0122]

切割方位判定子系统,用于根据激光切割方位的分析,判定激光切割方位和系统设定切割方位之间的对照误差值是否小于设定方位误差值;如果对照误差值小于设定方位误差值,则判定为激光切割方位准确;如果对照误差值不小于设定方位误差值,则判定为激光切割方位不准确;以激光切割系统中心为空间坐标原点,建立空间坐标系;切割方位包括:激光切割方向光线和柔性屏面之间相交角度、激光切割空间坐标系位置;设定方位误差值包括:设定切割方向角误差值、设定切割位置误差值;切割过程中多维智能分析的数据还包括:切割工艺路线数据、激光移动速度数据、激光调整数据、激光源位置数据;

[0123]

切口状态判定子系统,用于根据激光切口状态的分析,判定激光切口状态和标准切口状态之间的对比是否符合切口显微图像智能对比训练状态;如果符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态合格;如果不符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态不合格;

[0124]

切割检测执行子系统,用于当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

[0125]

上述技术方案的工作原理为:切割检测判定分系统包括:

[0126]

切割方位判定子系统,用于根据激光切割方位的分析,判定激光切割方位和系统设定切割方位之间的对照误差值是否小于设定方位误差值;如果对照误差值小于设定方位误差值,则判定为激光切割方位准确;如果对照误差值不小于设定方位误差值,则判定为激光切割方位不准确;以激光切割系统中心为空间坐标原点,建立空间坐标系;切割方位包括:激光切割方向光线和柔性屏面之间相交角度、激光切割空间坐标系位置;设定方位误差值包括:设定切割方向角误差值、设定切割位置误差值;激光切割过程中多维智能分析切割方位判定的数据还包括:切割工艺路线数据、激光移动速度数据、激光调整数据、激光源位置数据;

[0127]

切口状态判定子系统,用于根据激光切口状态的分析,判定激光切口状态和标准切口状态之间的对比是否符合切口显微图像智能对比训练状态;如果符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态合格;如果不符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态不合格;状态一致度设定可以在初始时根据初始对比训练数据进行设定,随着图像对比训练的进行状态一致度持续提高,从而使切口状态的检测精度不断提高;

[0128]

切割检测执行子系统,用于当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;在设定切割工艺路线数据、激光移动速度数据后,进行激光切割过程中,根据激光切割方位误差值,分别参照激光调整数据或激光源位置数据调整激光照射方位和激光源位置;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理。

[0129]

上述技术方案的有益效果为:切割检测判定分系统包括:切割方位判定子系统,用于根据激光切割方位的分析,判定激光切割方位和系统设定切割方位之间的对照误差值是否小于设定方位误差值;如果对照误差值小于设定方位误差值,则判定为激光切割方位准确;如果对照误差值不小于设定方位误差值,则判定为激光切割方位不准确;以激光切割系统中心为空间坐标原点,建立空间坐标系;切割方位包括:激光切割方向光线和柔性屏面之间相交角度、激光切割空间坐标系位置;设定方位误差值包括:设定切割方向角误差值、设定切割位置误差值;激光切割过程中多维智能分析切割方位判定的数据还包括:切割工艺路线数据、激光移动速度数据、激光调整数据、激光源位置数据;切口状态判定子系统,用于根据激光切口状态的分析,判定激光切口状态和标准切口状态之间的对比是否符合切口显微图像智能对比训练状态;如果符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态合格;如果不符合切口显微图像智能对比训练状态一致度,则判定为激光切口状态不合格;状态一致度设定可以在初始时根据初始对比训练数据进行设定,随着图像对比训练的进行状态一致度持续提高,从而使切口状态的检测精度不断提高;切割检测执行子系统,用于当激光切割方位不准确时,对激光切割方位进行进行激光方位修正;在设定切

割工艺路线数据、激光移动速度数据后,进行激光切割过程中,根据激光切割方位误差值,分别参照激光调整数据或激光源位置数据调整激光照射方位和激光源位置;当激光切口状态不合格时,发出提示并自动记录不合格数据,以对激光切割边缘进行边缘切口修复;修复后重新检测,如果仍然不合格,则通过系统自动处理单元对不合格品进行处理;根据多维智能分析结果,对是否出现激光切割方位不准和/或激光切口状态不合格判定更加准确,可以根据检测对柔性屏激光切割和切割边缘切口进行激光方位修正和边缘切口修复使产品更完善、质量更高。

[0130]

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节与这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1