一种车床用多轴系外圆车销装置的制作方法

1.本发明属于机械加工领域,具体涉及一种基于普通数控车床加工多轴系外圆的车销装置。

背景技术:

2.通常,零件中的外圆柱面由车床加工而成,车床是利用工件的旋转运动和刀具的直线运动来改变毛坯的形状和尺寸,在加工工件外圆时工件外圆需与机床回转中心同轴,从而把它加工成符合图纸的要求。由于车床回转中心唯一,因而车床只能加工同一零件上的一处外圆,无法加工同一零件上的多个轴系外圆。现有技术中类似于此类零件有多轴系外圆无法在车床上加工,需数控铣床加工。由于铣床结构原因,加工外圆时存在反向间隙及设备震动,因此加工出零件外圆圆度较差且加工效率较车床低。

技术实现要素:

3.本发明的目的是解决上述现有技术的不足,从而提供一种车床用多轴系外圆车销装置,主要用来加工多轴系外圆及端面,实现车床加工不同规格的一类型零件,适应性强,同时有效提高加工效率及质量。

4.本发明的技术方案是:包括连接装置、转盘、用于锁定转盘与连接装置位置的锁紧机构,所述连接装置包括盘体、法兰接口,盘体背面有车床法兰盘连接的法兰接口,转盘经可拆卸连接件偏心连接于盘体正面;转盘上有用于装夹零件的定位与夹紧装置,转盘大小由装夹装置/定位装置/固定配重决定,转盘需保证上述装置有足够安装位置;所述零件包括固定座、与固定座端部连接的固定板,垂直装于固定板上的两固定轴,固定板表面平行于转盘表面,两固定轴在固定板上的投影所在圆的圆心沿固定板宽度方向的对称面对称;两固定轴在固定板上的投影所在圆的圆心连线的中点与转盘的旋转中心重合;当锁紧机构处于解锁状态、转盘绕旋转中心旋转时,固定轴的轴线的旋转轨迹为圆柱形轨迹,两固定轴的轴线的旋转轨迹重合;盘体的轴线与圆柱形轨迹的一侧边重合;当零件的一固定轴轴线转至与盘体轴线重合时,锁紧机构锁定转盘。

5.所述转盘外圆面有相对设置的两槽口;当零件的一固定轴轴线转至与盘体轴线重合时,转盘上的一槽口与锁紧机构相对应,锁紧机构经一槽口锁定转盘;当零件的另一固定轴轴线转至与盘体轴线重合时,转盘上的另一槽口与锁紧机构相对应,锁紧机构经另一槽口锁定转盘。

6.所述可拆卸连接件包括位于转盘旋转中心处的连接件一、位于转盘周边的连接件二。

7.所述连接件二为两个,两个连接件二沿转盘旋转中心对称;转盘的外圆面有两相对设置的槽,连接件二装于槽处;盘体上有两与槽相配的安装槽,其中一安装槽位于盘体外

圆面上,另一安装槽位于盘体盘面内,盘体盘面上对应安装槽处设有让位孔;槽与槽口交错布置。

8.所述盘体正面上还装有配重机构,所述配重机构包括配重铁、滑动配重;滑动配重装于配重铁上的装配槽处。

9.配重铁为扇环形,配重铁上的装配槽为长圆弧形槽。

10.长圆弧形槽沿转盘旋转中心与盘体的轴线组成的平面对称;扇环形的配重铁包括外弧面、内弧面,外弧面与盘体的外圆面重合;转盘外圆面内切于盘体外圆面。

11.所述定位与夹紧装置包括弯板、定位装置、夹紧装置;所述弯板包括与转盘相贴合的连接板、连于连接板端部的立板,立板中部为用于让位零件的固定座的让位孔,立板两侧装定位装置、夹紧装置;所述定位装置包括两相对设置的定位组件,一定位组件包括一定位支座、一定位芯轴,一定位支座上装有一定位芯轴;当零件需要定位时,一定位芯轴头部伸入零件的固定座上的加工孔一端,另一定位芯轴头部伸入零件的固定座上的加工孔另一端;所述夹紧装置包括两相对设置的压板组件,一压板组件包括一压板支座、一装于压板支座上的压板;当零件需要夹紧时,一压板头部压于零件的固定板一端,另一压板头部压于零件的固定板孔另一端。

12.所述转盘上有与定位与夹紧装置相对设置的固定配重、与零件的两固定轴外圆面相应的基准棒。

13.所述锁紧机构包括导套、弹性伸缩杆、座,弹性伸缩杆套于导套内,导套通过螺钉与座上的螺纹孔八连接;弹性伸缩杆包括杆部、位于导套内的弹簧,杆部由定位销头端连接销形成,弹簧套于杆部外,杆部内端与转盘上的槽口相对应,杆部外端装有手柄。

14.连接装置用于整个装置与车床法兰盘连接及工件的连接;定位与夹紧装置,用于工件在整个装置上的定位及装夹;转盘,用于工件的旋转,保证加工外圆表面与车床回转中心同轴;基准棒,用于确定机床刀具相对与工件位置;固定配重,用于平衡夹紧装置的质量,以达到相对平衡的状态;锁紧机构,转盘转动后确定转盘位置,保证被加工外圆表面与机床回转中心同轴;配重机构,用于平衡整个装置的质量,保证加工过程中车销装置旋转平稳。

15.连接装置包括法兰接口和盘体,法兰接口与车床主轴连接部分应按照车床标准法兰盘接口制作,另一侧与盘体连接为螺栓连接,连接后应确保盘体与法兰接口的回转中心重合;盘体上应留有与转盘、配重机构连接位。

16.转盘与连接装置的连接、固定采用转盘中心孔定位及两侧螺栓连接,转盘两侧开两处槽用于转盘加工一处外圆后旋转加工另一个外圆位置的确定,通过槽锁紧后需保证加工外圆表面与机床回转中心同轴;转盘留有螺纹孔,用于定位及夹紧装置及固定配重的连接、固定。

17.定位与夹紧装置包括弯板、定位装置、夹紧装置。弯板采用铸钢件,通过螺栓连接与转盘固定;定位装置采用通过工件已加工孔定位,定位装置的连接通过螺栓与弯板连接;夹紧装置采用压板压紧,通过螺栓与弯板进行连接。

18.固定配重用于平衡定位与夹紧装置的质量。配重采用钢件,通过螺栓与转盘连接。在转盘中的位置及重量由定位与夹紧装置的重量确定。

19.锁紧机构,采用手柄式可伸缩结构,转盘转动后确定转盘位置,保证被加工外圆表

面与机床回转中心同轴;锁紧机构的固定通过螺栓固定在连接装置上。

20.配重机构由配重铁及滑动配重组成。配重铁的位置及重量由整个转盘及转盘上所装机构重量决定;滑动配重为解决转盘旋转后,质量重心发生移动,移动滑动配重平衡重量,保证加工过程中车销装置旋转平稳;整个配重机构位置、重量及转盘旋转后滑动配重移动位置,可由ug仿真重量分布确定,也可由现场试验后确定并做好标记。

21.转盘偏心连接于盘体正面,转盘绕旋转中心旋转,使置于转盘上的工件的各固定轴的轴线可与盘体轴线重合,实现工件上的多轴系快速加工。

附图说明

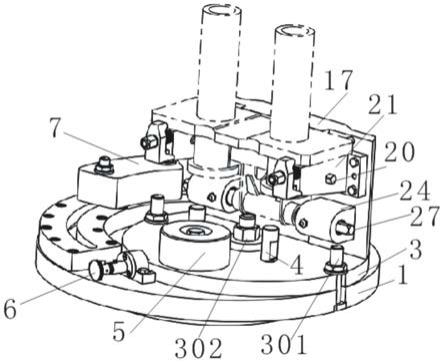

22.图1是多轴系零件一的结构示意图;图2是多轴系零件二的结构示意图;图3是本发明的立体图之一;图4是本发明的立体图之二;图5是本发明的主视图;图6是本发明的左视图;图7是本发明的俯视图;图8是连接装置的结构示意图;图9是图8的侧视图;图10是转盘的结构示意图;图11是图10的侧视图;图12是弯板的主视图;图13是弯板的左视图;图14是弯板的俯视图;图15是压板支座的结构示意图;图16是图15的俯视图;图17是定位支座的结构示意图;图18是图17的侧视图;图19是定位芯轴的结构示意图;图20是固定配重的结构示意图;图21是座的结构示意图;图22是图21的俯视图;图23是锁紧机构的结构示意图;图24是配重铁的结构示意图;图25是图24的a

‑

a剖视图;图26是滑动配重的结构示意图;图27是基准棒的结构示意图。

具体实施方式

23.下面根据附图对本发明作进一步说明。

24.图1、2中,本发明可装夹加工同一零件多个轴系外圆零件一/二两种零件。被车削外圆一个长一个短,两种零件均需要加工外圆面和端面。零件(即工件)包括固定座102、与固定座102端部连接的固定板101,垂直装于固定板101上的两固定轴,固定板表面平行于转盘3表面,两固定轴在固定板上的投影所在圆的圆心沿固定板宽度方向的对称面对称;两固定轴在固定板101上的投影所在圆的圆心连线的中点与转盘3的旋转中心重合。103’为长固定轴,长固定轴103’需要加工外圆面1031、端面1032。103为短固定轴。

25.图3

‑

7中,本发明包括连接装置1、转盘3、用于锁定转盘3与连接装置位置的锁紧机构6,连接装置1包括盘体9、法兰接口8,盘体9背面有车床法兰盘连接的法兰接口8,盘体9大小由转盘3/配重机构/锁紧机构及机床回转半径决定,盘体9需保证转盘3/配重机构/锁紧机构有足够的安装位置及盘体9直径小于机床回转半径,避免盘体9旋转与机床回转干涉。转盘3经可拆卸连接件偏心连接于盘体9正面。可拆卸连接件包括位于转盘旋转中心处的连接件一302、位于转盘周边的两个连接件二301。

26.图8、9中,法兰接口8左端通过1:4锥度孔11及六处螺纹孔与车床法兰盘相连。盘体9通过孔与法兰接口8上圆台10定位,通过三处螺纹孔连接,待装配、调整合适后拧紧螺钉,配做两处孔,打入销子。盘体9上开两处安装槽91便于螺栓进入,装夹转盘3,一个安装槽在盘体9周边,另一个安装槽在盘体9内,盘体9盘面上对应安装槽处设有让位孔92,让位孔92与盘体9内的安装槽形成t型槽,便于螺栓进入及装夹。盘体9上加工有两处销孔用于锁紧机构定位,销孔位置需计算确定,保证工件安装在转盘3上旋转锁紧后,被加工外圆中心与机床回转中心同轴。安装锁紧机构时,锁紧机构放在盘体9上已加工两处销孔位置,配作锁紧机构座(图22)销孔,销孔配作后穿入销子,在盘体上配作两螺纹孔,旋入螺纹,安装锁紧机构。两处销及配作的两处螺纹孔的位置在图9左侧位置。在盘体无装配位置加工减轻孔,减少整个装置重量。

27.图10、11中,转盘设计有两处槽口12,用于工件旋转后通过锁紧机构对转盘位置进行定位,开口位置需保证工件安装在转盘上旋转锁紧后,被加工外圆与机床回转中心同轴;设计定位孔16用于确定转盘与连接装置的位置,定位孔16与连接装置上的中心孔偏心设置,连接装置上的中心孔需保证装盘以此孔定位后工件装夹后被车削外圆表面中心与连接装置回转中心同轴;设计两处槽13用于穿入螺栓与连接装置的连接;通过ug软件对装入零件后的整个转盘进行质量分析确定固定配重的位置,然后设计螺纹孔一14,通过螺纹孔一14安装固定配重,保证整个转盘质量分布均匀。设计两处螺纹孔二15,用于安装基准棒;转盘下边五处相同的孔设计五处螺纹孔用于安装定位与夹紧装置。

28.图12、13、14中,弯板17为铸件,用于整个定位与夹紧装置的骨架支撑,弯板通过五处沉台孔18由螺栓与转盘连接、固定,待装配、调整合适后拧紧螺钉,配做两处孔,打入销子。弯板17上设计有八处螺纹孔三19用于夹紧装置的安装,待装配、调整合适后拧紧螺钉,配做两处孔,打入销子。弯板17上设有八处螺纹孔四20用于定位装置的安装,待装配、调整合适后拧紧螺钉,配做两处孔,打入销子。弯板17根据实际使用情况,在无用装配面处做减轻孔,减少弯板重量。弯板17包括与转盘3相贴合的连接板171、连于连接板端部的立板172,立板头部有用于加强整个弯板强度的加厚部170,立板中部为用于让位零件的固定座的让位孔,立板两侧装定位装置、夹紧装置。

29.图15、16为夹紧装置中压板支座21,通过四处螺纹孔五22与弯板17连接。压板通过

螺纹孔六23与压板支座21连接,加工前压板压紧工件,进行加工。

30.图17、18、19为定位装置,定位支座24通过四处螺纹孔七26与弯板17连接,待装配、调整合适后拧紧螺钉,配做两处孔,打入销子。定位芯轴27通过螺纹二28与定位支座24中螺纹一25旋入定位支座中;在工件加工前通过旋动六方29调整定位芯轴27的伸缩。工件装夹时通过定位芯轴27穿入工件已加工孔进行定位。定位、夹紧装置设计位置需保证工件在装夹后被加工表面与机床回转中心同轴。

31.图20为固定配重,固定配重5通过螺栓穿入孔一31与转盘连接。固定配重位置及重量确定。位置及重量需通过ug仿真确认整个转盘上质量分布情况确定,通过固定配重需确保整个转盘质量均匀,加工时旋转平稳。

32.图21、22,固定锁紧装置所用的座32通过三处螺纹孔八34与锁紧装置相连;座32通过两处孔与连接装置相连,待锁紧装置装入后,调整转盘与锁紧装置,保证转盘旋转锁紧后均能保证被加工外圆与机床回转中心同轴时,拧紧螺钉,配做两处孔二33,打入销子。

33.图23中锁紧装置包括定位销35、导套36、螺钉37、手柄38、弹簧39、销40。定位装置的安装通过螺钉37与座32上三处螺纹孔八34连接。锁紧装置具有拉动手柄38可实现定位销35伸缩功能,从而实现转盘旋转后定位销35卡入转盘中定位槽的定位功能。

34.图24、25、26为配重机构,配重铁70通过十八处孔三41与连接装置连接、固定;配重铁的重量及位置由整个车削装置确定,配重铁安装后需确保工件装入后整个车削装置质量分布均匀,车削装置在旋转时受力均匀。配重铁70上设计有长槽42用于安装滑动配重7。

35.工件加工一处固定轴外圆后转盘需转动加工另一处固定轴外圆,此时整个车削装置重心发生移动,此时需要滑动配重7来平衡重量分布。滑动配重位置需ug仿真重量分布确定,也可由现场试验后确定并做好标记。在转盘3旋转后只需将滑动配重7调整至标记位置即可平衡整个车削装置重量。滑动配重7通过孔四43与配重铁连接、固定。

36.图27为基准棒,通过螺纹三44与转盘连接,平面45用于基准棒装入转盘的夹位。在工件装夹后进行加工时,车床刀具对基准棒平面46进行对刀,确认刀具相对于基准棒位置,从而确定刀具相对工件位置。两处基准棒安装位置分别在工件被车削外圆垂直于转盘方向下方,基准棒安装在转盘上后,基准棒平面与工件在工装上装夹时用的定位孔中心平齐,加工前刀具对基准棒端面对刀,也就确定了刀具相对于工件装夹时用定位孔的位置,当加工完成后测量被加工端面到基准棒端面的距离等于被加工端面到孔中心距离。

37.加工前将车削装置通过连接装置装入车床法兰盘上,工件通过定位及夹紧装置进行装夹,配重机构调整至之前做标识位置。开动机床观察车削装置旋转是否平稳,若受力不均,不能平稳旋转,需对滑动配重7进行微调,直至工件平稳转动。然后机床刀具对基准棒4进行对刀,确定刀具相对工件位置,进行一工件固定轴的外圆加工。待加工完成后,松开转盘3与连接装置螺栓,连接装置螺栓即可拆卸连接件,拉开锁紧机构6,旋转转盘180

°

,松开锁紧机构6对转盘3进行定位,拧紧转盘3与连接装置螺栓,进行工件另一固定轴的外圆加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1