一种薄板大尺寸扇面零件桥式出料落料模的制作方法

本发明涉及一种特殊方式出料落料模,具体涉及一种薄板大尺寸扇面零件桥式出料落料模,属于机械加工领域。

背景技术:

1、冲压是机械加工的一种工艺方法,是使用压力机通过模具对金属毛坯加压,使其产生塑性变形,从而获得一定形状、尺寸和性能的零件,它是机械制造中重要的加工方法之一。利用冲压方法生产的零件种类很多,其成型方法也多种多样,按成型工序种类,概括起来分两大类,一是分离工序,二是成型工序。分离工序包括冲孔、冲孔、切口、剖切、修边等,从板料上冲下所需零件落料,在工件上冲出所需形状的孔叫冲孔。我厂生产的某系列产品有一薄板大尺寸工扇面件,原来采用划线人工手动剪切外形,效率非常低一个小时只能件12件,不能满足大批量生产要求;手动剪切断面质量很差,形状尺寸非常不好,工件尺寸大小不一,多数为超差品,严重影响产品质量,为满足大批量生产要求,保证产品质量,为此提供了一种薄板大尺寸扇面零件桥式出料落料模。

技术实现思路

1、本发明为解决现有薄板大尺寸扇面件手动剪切外形效率较低、产品质量差的问题,进而提出一种薄板大尺寸扇面零件桥式出料落料模。

2、本发明为解决上述问题采取的技术方案是:本发明包括上模组件、下模组件、凸模、凹模和四个导柱组件;上模组件、下模组件和四个导柱组件,所述上模组件和所述下模组件由上至下依次设置,所述上模组件通过四个所述导柱组件与所述下模组件连接,所述凸模安装在所述上模组件的下表面,所述凹模安装在所述下模组件的上表面,且所述凹模位于所述凸模的正下方。

3、进一步的,所述下模组件包括下模座、多个第一圆柱销和多个第一螺钉,所述凹模通过多个第一圆柱销定位在下模座的上表面上,所述凹模通过多个第一螺钉与下模座固定连接。

4、进一步的,所述下模组件还包括多个下吊模柱,多个下吊模柱对称设置在下模座的两侧。

5、进一步的,所述上模组件包括上模座、多个卸料螺钉、多个弹簧、多个第二螺钉、多个第二圆柱销和卸料板;卸料板通过多个卸料螺钉安装在上模座的下表面,每个卸料螺钉上均套装一个弹簧,且弹簧位于上模座的下表面与卸料板的上表面之间,所述凸模通过多个第二圆柱销定位在上模座的下表面,所述凸模通过多个第二螺钉与上模座的下表面固定连接。

6、进一步的,所述上模组件还包括多个上吊模柱,多个上吊模柱对称安装在上模座的两侧。

7、进一步的,每个所述导柱组件包括导柱和导套,导柱的下端插装在下模座的上表面内,导套嵌装在上模座的下表面内,导柱的上端插装在导套内。

8、进一步的,所述凹模包括凹模大端圆弧镶块、凹模左侧镶块、凹模小端圆弧镶块和凹模右侧镶块;凹模大端圆弧镶块、凹模左侧镶块、凹模小端圆弧镶块、凹模右侧镶块首尾依次连接组成一个扇形框体。

9、进一步的,所述凸模包括凸模大端圆弧镶块、凸模左侧镶块、凸模小端圆弧镶块和凸模右侧镶块;凸模大端圆弧镶块、凸模左侧镶块、凸模小端圆弧镶块、凸模右侧镶块首尾依次连接组成一个扇形框体。

10、本发明的有益效果是:本发明的模具与常规模具不同的是,对于大型落料件,常规模具都采用上出料结构,也就是工件落料后,工件从下模的上方取出,每落下一个件就得取一个件,严重影响落料效率;本发明的模具采用了桥式结构,落料后工件可以从模具的下方取出,不用一件一取,可以20~30件取一次,工作效率就提高了20~30倍;本发明的模具是为了解决手动剪切断面质量很差,形状尺寸不好,工件尺寸大小不一,尺寸超差,生产效率低,不能满足大批量生产要求问题;本发明落料完成后,不用在下模组件的上面每落一件取下工件方法,提高了工作效率,工作效率就提高了20~30倍;本发明采用桥式结构取料方式,操作者手臂不用进入模具刃口上方,降低了危险系数,提高了安全程度;本发明的凹模和凸模采用镶块拼接方式,便于制造和维修,节省制造和维修成本;本发明的凹模和凸模采用波浪刃口,降低了冲裁力,节省能源,降低产品制作成本。

技术特征:

1.一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述一种薄板大尺寸扇面零件桥式出料落料模包括上模组件、下模组件、凸模、凹模和四个导柱组件;上模组件、下模组件和四个导柱组件,所述上模组件和所述下模组件由上至下依次设置,所述上模组件通过四个所述导柱组件与所述下模组件连接,所述凸模安装在所述上模组件的下表面,所述凹模安装在所述下模组件的上表面,且所述凹模位于所述凸模的正下方。

2.根据权利要求1所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述下模组件包括下模座(1-2)、多个第一圆柱销(1-3)和多个第一螺钉(1-4),所述凹模通过多个第一圆柱销(1-3)定位在下模座(1-2)的上表面上,所述凹模通过多个第一螺钉(1-4)与下模座(1-2)固定连接。

3.根据权利要求2所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述下模组件还包括多个下吊模柱(1-5),多个下吊模柱(1-5)对称设置在下模座(1-2)的两侧。

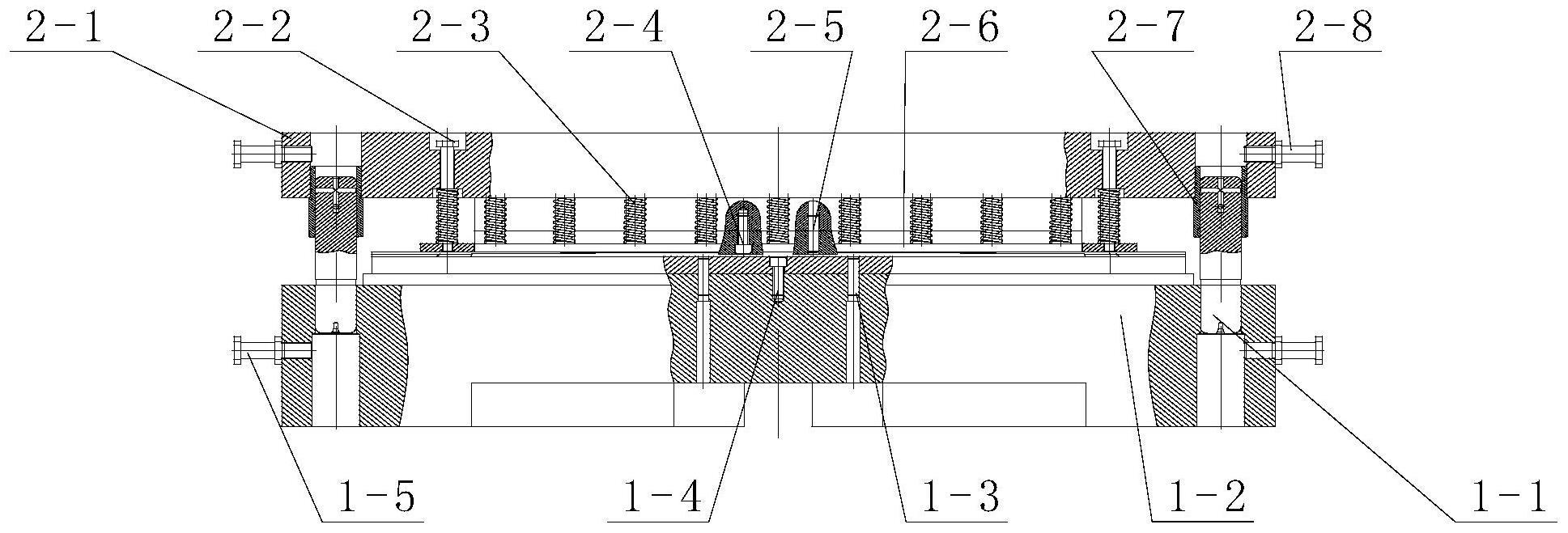

4.根据权利要求1所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述上模组件包括上模座(2-1)、多个卸料螺钉(2-2)、多个弹簧(2-3)、多个第二螺钉(2-4)、多个第二圆柱销(2-5)和卸料板(2-6);卸料板(2-6)通过多个卸料螺钉(2-2)安装在上模座(2-1)的下表面,每个卸料螺钉(2-2)上均套装一个弹簧(2-3),且弹簧(2-3)位于上模座(2-1)的下表面与卸料板(2-6)的上表面之间,所述凸模通过多个第二圆柱销(2-5)定位在上模座(2-1)的下表面,所述凸模通过多个第二螺钉(2-4)与上模座(2-1)的下表面固定连接。

5.根据权利要求4所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述上模组件还包括多个上吊模柱(2-8),多个上吊模柱(2-8)对称安装在上模座(2-1)的两侧。

6.根据权利要求1、2或4所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:每个所述导柱组件包括导柱(1-1)和导套(2-7),导柱(1-1)的下端插装在下模座(1-2)的上表面内,导套(2-7)嵌装在上模座(2-1)的下表面内,导柱(1-1)的上端插装在导套(2-7)内。

7.根据权利要求1所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述凹模包括凹模大端圆弧镶块(1-6)、凹模左侧镶块(1-7)、凹模小端圆弧镶块(1-8)和凹模右侧镶块(1-9);凹模大端圆弧镶块(1-6)、凹模左侧镶块(1-7)、凹模小端圆弧镶块(1-8)、凹模右侧镶块(1-9)首尾依次连接组成一个扇形框体。

8.根据权利要求1所述一种薄板大尺寸扇面零件桥式出料落料模,其特征在于:所述凸模包括凸模大端圆弧镶块(2-9)、凸模左侧镶块(2-10)、凸模小端圆弧镶块(2-11)和凸模右侧镶块(2-12);凸模大端圆弧镶块(2-9)、凸模左侧镶块(2-10)、凸模小端圆弧镶块(2-11)、凸模右侧镶块(2-12)首尾依次连接组成一个扇形框体。

技术总结

一种薄板大尺寸扇面零件桥式出料落料模,它涉及一种出料落料模,具体涉及一种薄板大尺寸扇面零件桥式出料落料模。本发明为了解决现有薄板大尺寸扇面件手动剪切外形效率较低、产品质量差的问题。本发明包括上模组件、下模组件、凸模、凹模和四个导柱组件;上模组件、下模组件和四个导柱组件,所述上模组件和所述下模组件由上至下依次设置,所述上模组件通过四个所述导柱组件与所述下模组件连接,所述凸模安装在所述上模组件的下表面,所述凹模安装在所述下模组件的上表面,且所述凹模位于所述凸模的正下方。本发明属于机械加工领域。

技术研发人员:许连辅

受保护的技术使用者:中国兵器工业集团航空弹药研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!