挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条

1.本发明属于焊接材料技术领域,具体是挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条。

背景技术:

2.随着现代工业技术的发展,新材料不断研制出来,众所周知,所有材料只有形成结构件才能具备使用价值,焊接是形成结构件最直接最便捷的方式,而焊接材料又是焊接技术中的重要组成部分,研制高性能焊接材料已成为材料成形领域的重要任务。

3.磨损是造成机械失效的主要原因之一,如水泥厂、火力发电厂磨机的挤压辊/磨辊等,在使用过程中由于局部磨损、损伤而无法继续使用,损耗巨大。堆焊技术是一种常用的表面改性及修复的方法,通过在挤压辊/磨辊表面堆焊特种合金,可以提高其硬度,增强耐磨性,延长挤压辊/磨辊的使用周期。

4.中国专利cn103128463b提供了一种耐磨耐蚀铁基非晶堆焊焊条及其制备方法(申请日期2013年3月14日),该焊条的焊芯为直径2-5mm的fe

41

co7cr

15

mo

14c15

b6y2(原子百分数)铁基非晶合金,堆焊合金具有良好的焊接工艺性,易引弧、电弧稳定性好、飞溅小、易脱渣,堆焊层成型良好,无气孔和裂纹等缺陷产生,具有优良的耐磨性和耐腐蚀性能。该专利的申请人同日申请的中国专利cn103128421b提供了一种铁基非晶/纳米晶复合涂层的制备方法,同样是为了在堆焊层得到大量的铁基非晶/纳米晶;该专利的主要发明人还发表了论文《电弧堆焊铁基非晶/纳米晶复合涂层的组织及性能研究》(《功能材料》2014年第19期第19070-19079页),详细阐述了堆焊合金层中非晶相的体积分数最小为41.16%。但该技术方案存在的缺陷是:产生大量的非晶后增大了堆焊层的硬度,虽然堆焊层最初状态无裂纹,但在使用过程中却极易开裂(这是因为其硬度增大的同时韧性下降的原因),在挤压辊/磨辊等表面堆焊后短时间使用后即发生部分开裂,然后呈片状脱落,大大缩短了挤压辊/磨辊的使用周期。

5.中国专利cn105499826b提供了一种高非晶纳米晶自保护管状焊丝(申请日期2015年12月18日),采用不锈钢带包裹药芯粉的方式,堆焊出含有高非晶纳米晶的熔敷金属层。从该专利的实施例可以看出:堆焊合金层中非晶相的体积分数最小为46%,堆焊合金层硬度达到了hrc69以上。但仍未解决在挤压辊/磨辊等表面堆焊后短时间使用后即发生部分开裂、然后呈片状脱落、大大缩小了挤压辊/磨辊的使用周期的问题。该申请人还申请了cn102275049a中国专利,提供了一种非晶结构化堆焊药芯焊丝(申请日期2011年8月1日),得到的是一种非晶涂层,同样存在无法解决在挤压辊/磨辊表面堆焊后使用时不开裂的问题,另外其涂层厚度小,不适合耐磨层要求厚度较大的挤压辊/磨辊的表面堆焊。

6.另外,挤压辊/磨辊工作中是一个旋转的动态过程,其表面磨损与一般承受的滑动磨损不同,最大的问题是既要求较高的硬度又要求一定的韧性,这样才能既耐磨且不易开裂。

7.如何利用非晶/纳米晶的耐磨性能,又使其具有一定的韧性和抗裂性,在挤压辊/

磨辊表面堆焊出使用周期长的耐磨层,是本领域科技人员工作的当务之急。

技术实现要素:

8.本发明的目的是提供一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条,解决如下技术问题:对铁基非晶焊条进行改进,使其在挤压辊/磨辊表面堆焊后的合金既有较高的硬度(耐磨性好)又有很好的韧性(抗裂性好,使用过程中不开裂)。

9.为解决上述技术问题,本发明采用如下技术方案:

10.一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条,包括铁基非晶焊芯、药芯粉和药皮,所述铁基非晶焊芯为圆管状,所述药芯粉填充在铁基非晶焊芯内部,所述药皮均匀包裹在铁基非晶焊芯外部。

11.所述铁基非晶焊芯采用fe

41

co7cr

15

mo

14c15

b6y2铁基非晶合金制备。

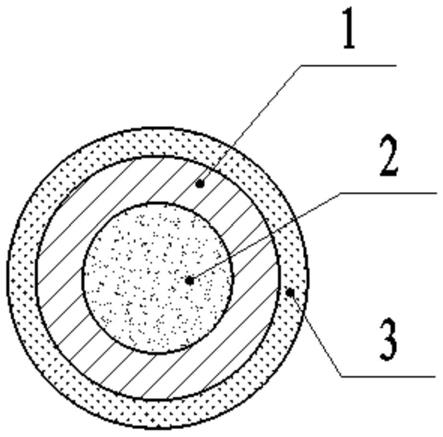

12.所述药芯粉的化学成分及质量百分比为:纳米钛酸锶粉12%-16%,铝锑中间合金粉15%-18%,铜铍中间合金粉16%-20%,余量为纳米铌粉。

13.所述铁基非晶焊芯的质量与药芯粉的质量比为1∶1,所述铁基非晶焊芯的外径为3.2mm-8.0mm,优选4.0mm-7.0mm。

14.所述药皮的化学成分及质量百分比为:氟化钙6%-8%、金红石7%-10%、钾长石5%-7%、碳酸钠5%-8%、femn78c8.0高碳锰铁12%-15%、硅铁5%-8%、云母7%-9%,余量为碳酸钙。

15.采用femn78c8.0高碳锰铁,还可利用其含碳量高的特点,生成较多的碳化铌硬质相,提高堆焊合金的硬度。

16.进一步的,所述纳米钛酸锶粉粒径为50nm-80nm。

17.进一步的,所述纳米铌粉粒径为50nm-80nm。

18.进一步的,所述铝锑中间合金粉的粒径为200目-400目。

19.进一步的,所述铜铍中间合金粉的粒径为200目-400目。

20.所述药皮的药皮质量系数为0.50-0.60。

21.本发明挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条的制备步骤为:

22.根据药芯粉的配比计算出药芯粉质量

→

计算出铁基非晶焊芯的质量

→

根据铁基非晶焊芯外径规格要求计算出壁厚

→

制备出铁基非晶焊芯

→

将混合均匀的药芯粉装入铁基非晶焊芯内

→

用压涂机将药皮裹覆于铁基非晶焊芯上

→

180℃-200℃烘干1h-1.5h。

23.本发明具有以下有益技术效果:

24.1、堆焊合金的硬度高:堆焊时fe

41

co7cr

15

mo

14c15

b6y2(原子百分数)铁基非晶焊芯完全熔化,控制焊接电流大小,即可控制焊接熔池冷却速度,可形成部分非晶/纳米晶(完全无序/短程有序或中程有序)及部分晶体(长程有序),非晶/纳米晶在堆焊合金中的均匀分布,有效提高了堆焊合金的硬度。

25.2、堆焊合金的韧性好、使用过程中不开裂:

①

纳米钛酸锶粉、纳米铌粉、铝锑中间合金粉、铜铍中间合金粉与基体表层熔化后形成晶体(长程有序),结合堆焊合金中的非晶,非晶/纳米晶与晶体均匀分布结合在一起,钛、锶、铝、锑、铜、铍元素的存在,大大提高了堆焊合金的韧性和抗裂性;

②

焊接时电弧是一个移动的电源,为了堆焊时生成部分非晶/纳米晶,焊接热输入值较小,这样则更会加快熔池的凝固速度,部分钛酸锶粉和铌粉则来不及熔

化,由于采用了纳米粒径的钛酸锶粉和纳米铌粉,部分未熔化的钛酸锶粉和铌粉可以作为二次形核的质点,细化堆焊合金晶粒,有效提高堆焊合金的韧性和抗裂性;

③

虽然堆焊时热输入值小,但由于采用了熔点低的铝锑中间合金粉和铜铍中间合金粉,仍能保证两种合金粉完全熔化,不会发生部分颗粒未熔化凝固后作为夹杂存在的现象,提高了堆焊合金的韧性和抗裂性。

26.3、本发明提供的堆焊合金硬度高、韧性好、抗裂性强,在挤压辊/磨辊表面堆焊后使用过程中不开裂,有效延长了挤压辊/磨辊的使用周期。实验表明:堆焊合金的最小硬度为71hrc(一般不大于65hrc),冲击吸收能量最小值为19j(一般不大于9j),挤压辊/磨辊每1mm耐磨层使用周期增大到800h(一般不大于200h),有效延长了挤压辊/磨辊的使用周期。

附图说明

27.图1是本发明挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条垂直长度方向的截面图。

28.图中:1、铁基非晶焊芯;2、药芯粉;3、药皮。

具体实施方式

29.下面结合实施例对本发明进一步解释说明,但本发明的保护范围不限于具体的实施方式。

30.实施例1:

31.一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条,包括铁基非晶焊芯1、药芯粉2和药皮3,铁基非晶焊芯1为圆管状,药芯粉2填充在铁基非晶焊芯1内部,药皮3均匀包裹在铁基非晶焊芯1外部。

32.铁基非晶焊芯采用fe

41

co7cr

15

mo

14c15

b6y2铁基非晶合金制备,铁基非晶焊芯的外径为3.2mm。

33.药芯粉的化学成分及质量百分比为:纳米钛酸锶粉12%,alsb10铝锑中间合金粉15%,cube-1铜铍中间合金粉16%,余量为纳米铌粉。

34.铁基非晶焊芯的质量与药芯粉的质量比为1∶1。

35.药皮的化学成分及质量百分比为:氟化钙6%、金红石7%、钾长石5%、碳酸钠5%、femn78c8.0高碳锰铁12%、硅铁5%、云母7%,余量为碳酸钙。

36.纳米钛酸锶粉粒径为50nm-80nm。

37.纳米铌粉粒径为50nm-80nm。

38.alsb10铝锑中间合金粉的粒径为200目-400目。

39.cube-1铜铍中间合金粉的粒径为200目-400目。

40.药皮质量系数为0.5。

41.制备步骤为:按规格要求制备出铁基非晶焊芯

→

将混合均匀的药芯粉装入铁基非晶焊芯内

→

用压涂机将药皮裹覆于铁基非晶焊芯上

→

180℃烘干1.5h。

42.实施例2:

43.一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条,包括铁基非晶焊芯1、药芯粉2和药皮3,铁基非晶焊芯1为圆管状,药芯粉2填充在铁基非晶焊芯1内部,药皮3

均匀包裹在铁基非晶焊芯1外部。

44.铁基非晶焊芯采用fe

41

co7cr

15

mo

14c15

b6y2铁基非晶合金制备,铁基非晶焊芯的外径为5.0mm。

45.药芯粉的化学成分及质量百分比为:纳米钛酸锶粉14%,alsb10铝锑中间合金粉16.5%,cube-1铜铍中间合金粉18%,余量为纳米铌粉。

46.铁基非晶焊芯的质量与药芯粉的质量比为1∶1。

47.药皮的化学成分及质量百分比为:氟化钙7%、金红石8.5%、钾长石6%、碳酸钠6.5%、femn78c8.0高碳锰铁13.5%、硅铁6.5%、云母8%,余量为碳酸钙。

48.纳米钛酸锶粉粒径为50nm-80nm。

49.纳米铌粉粒径为50nm-80nm。

50.alsb10铝锑中间合金粉的粒径为200目-400目。

51.cube-1铜铍中间合金粉的粒径为200目-400目。

52.药皮质量系数为0.55。

53.制备步骤为:按规格要求制备出铁基非晶管(焊芯)

→

将混合均匀的药芯粉装入铁基非晶焊芯内

→

用压涂机将药皮裹覆于铁基非晶焊芯上

→

180℃烘干1.5h。

54.实施例3:

55.一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶药芯焊条,包括铁基非晶焊芯1、药芯粉2和药皮3,铁基非晶焊芯1为圆管状,药芯粉2填充在铁基非晶焊芯1内部,药皮3均匀包裹在铁基非晶焊芯1外部。

56.铁基非晶焊芯采用fe

41

co7cr

15

mo

14c15

b6y2铁基非晶合金制备,铁基非晶焊芯的外径为8.0mm。

57.药芯粉的化学成分及质量百分比为:纳米钛酸锶粉16%,alsb10铝锑中间合金粉18%,cube-1铜铍中间合金粉20%,余量为纳米铌粉。

58.铁基非晶焊芯的质量与药芯粉的质量比为1∶1。

59.药皮的化学成分及质量百分比为:氟化钙8%、金红石10%、钾长石7%、碳酸钠8%、femn78c8.0高碳锰铁15%、硅铁8%、云母9%,余量为碳酸钙。

60.纳米钛酸锶粉粒径为50nm-80nm。

61.纳米铌粉粒径为50nm-80nm。

62.alsb10铝锑中间合金粉的粒径为200目-400目。

63.cube-1铜铍中间合金粉的粒径为200目-400目。

64.药皮质量系数为0.60。

65.制备步骤为:按规格要求制备出铁基非晶焊芯

→

将混合均匀的药芯粉装入铁基非晶焊芯内

→

用压涂机将药皮裹覆于铁基非晶焊芯上

→

180℃烘干1.5h。

66.对比例1:

67.一种挤压辊/磨辊表面堆焊抗裂耐磨合金用铁基非晶焊条,包括铁基非晶焊芯(实芯)和药皮,药皮均匀包裹在铁基非晶焊芯外部。

68.铁基非晶焊芯(实芯)采用fe

41

co7cr

15

mo

14c15

b6y2铁基非晶合金制备,铁基非晶焊芯的直径为5.0mm。

69.药皮的化学成分及质量百分比为:氟化钙7%、金红石8.5%、钾长石6%、碳酸钠

6.5%、femn78c8.0高碳锰铁13.5%、硅铁6.5%、云母8%,余量为碳酸钙。

70.药皮质量系数为0.55。

71.制备步骤为:按规格要求制备出铁基非晶焊芯

→

用压涂机将药皮裹覆于铁基非晶焊芯上

→

180℃烘干1.5h。

72.对比例2:

73.与实施例2基本相同,区别在于药芯粉中无纳米钛酸锶粉。

74.对比例3:

75.与实施例2基本相同,区别在于将药芯粉中的纳米钛酸锶粉改为微米级的钛酸锶粉。

76.对比例4:

77.与实施例2基本相同,区别在于药芯粉中纳米铌粉改为还原铁粉。

78.对比例5:

79.与实施例2基本相同,区别在于药芯粉中纳米铌粉改为微米级的铌粉。

80.对比例6:

81.与实施例2基本相同,区别在于药芯粉中无alsb10铝锑中间合金粉。

82.对比例7:

83.与实施例2基本相同,区别在于将药芯粉中的alsb10铝锑中间合金粉换成相应质量的铝粉和锑粉。

84.对比例8:

85.与实施例2基本相同,区别在于药芯粉中无cube-1铜铍中间合金粉。

86.对比例9:

87.与实施例2基本相同,区别在于将药芯粉中cube-1铜铍中间合金粉换成相应质量的铜粉和铍粉。

88.对比例10:

89.与实施例2基本相同,区别在于将药皮中femn78c8.0高碳锰铁换成相应质量的femn78c2.0中碳锰铁。

90.对比例11:按中国专利cn103128463b实施例1的方法制备出耐磨耐蚀铁基非晶堆焊焊条。

91.对比例12:按中国专利cn103128421b实施例1的方法制备出铁基非晶堆焊焊条。

92.对比例13:按中国专利cn105499826b实施例3的方法制备出高非晶纳米晶自保护管状焊丝。

93.对比例14:按中国专利cn102275049a实施例1的方法制备出非晶结构化堆焊药芯焊丝。

94.对比例15:按中国专利cn102284804a实施例3的方法制备出高结合力纳米非晶喷涂焊丝。

95.将实施例和对比例得到的焊条(丝)用于挤压辊的表面堆焊,焊接电流130a-140a,焊接电压25-28v,焊接速度1.3-1.4mm/s。

96.测量堆焊层的硬度、冲击吸收能量,并对堆焊后的挤压辊进行生产工况磨损实验。实施例和对比例每例进行10次实验后取10个结果的平均值。

97.实施例与对比例的结果见表1。

98.表1

[0099][0100]

注:耐靡层使用时间指挤压辊堆焊耐磨合金后进行生产时的使用时间。

[0101]

从对比例和实施例可以看出:

[0102]

1)采用本发明技术方案制备的焊条,堆焊合金的硬度高、韧性好、抗裂性强,在挤压辊/磨辊表面堆焊后使用过程中不开裂,挤压辊耐磨层的使用时间长。

[0103]

2)对比例1无非晶实芯焊条,堆焊层硬度高但韧性差,在挤压辊/磨辊表面堆焊后使用过程中易开裂,挤压辊耐磨层的使用时间短。

[0104]

3)对比例2-9均是改变了本发明的部分技术特征,硬度下降不大,但韧性差,在挤压辊/磨辊表面堆焊后使用过程中较易开裂,挤压辊耐磨层的使用时间较短。说明本发明各部分技术特征相互支撑,相互配合,才达到本发明的有益效果,并非其中一种物质的加入起到了关键作用,组合物的综合作用才是本发明的核心创造。

[0105]

4)对比例10药皮中碳含量少,堆焊合金中形成的碳化物少,硬度下降较大,但韧性

下降不大,在挤压辊/磨辊表面堆焊后使用过程中不易开裂,挤压辊耐磨层的使用时间略长。

[0106]

5)对比例11-15均是形成非晶耐磨层,堆焊层硬度高但韧性差,在挤压辊/磨辊表面堆焊后使用过程中易开裂,挤压辊耐磨层的使用时间短。

[0107]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1