一种高熵合金/陶瓷堆焊药芯焊丝及其制备方法

1.本发明属于表面工程应用技术领域,具体涉及一种高熵合金/陶瓷堆焊药芯焊丝及其制备方法,该高熵合金/陶瓷堆焊药芯焊丝具有自润滑耐磨性能。

背景技术:

2.摩擦磨损是造成能量损耗和零件失效的重要原因,每年因此造成的能源浪费约占全球能源消耗的23%,同时60%以上的机械零件失效是由于磨损造成的。传统合金设计理论经过长时间的发展及改良已达到瓶颈,不可能在短时间内得到重大突破。高熵合金设计理念跳出了传统合金设计理论的框架,开辟了一条新型的合金设计之路。高熵合金由至少5种以上的元素按照等原子比或接近等原子比合金化而成,同时兼具良好的物理化学性能和力学性能,是一种极具应用前景的新型合金材料。

3.然而目前高熵合金一般为bcc型高熵合金,其塑性较差,很难由块体制备成丝材;另外,由于高熔点,通过雾化制粉技术难以将其雾化,且成分也难以均匀化。这限制了高熵合金在表面工程领域的应用。现有制备高熵合金涂层的方法为激光熔覆技术,但通常采用预置混合粉末的方法,对于实际金属构件该方法操作难度较大,生产率低。因此,如何在表面工程领域有效利用高熵合金的性能优点已成为亟待解决的问题。

4.在应用于表面工程时,通常要求材料具有良好的力学性能,特别是耐磨性。目前主要是从提高硬度的角度来增加材料的耐磨性,目前主要是从提高硬度的角度来增加材料的耐磨性,硬度的提高主要来源于陶瓷等增强体含量的增加。陶瓷具有高强度、高硬度、耐磨损、抗氧化和耐腐蚀等诸多优异性能,利用陶瓷颗粒增强金属基制备出的复合涂层强度、硬度、耐磨性得到明显改善。但是,陶瓷颗粒与传统合金的润湿性较差,致使界面易于形成孔隙而诱发裂纹形核,最终不利于磨损性能的提高。同时,陶瓷颗粒含量过多时难以均匀分布在基体中不利于性能提高,因此提高材料耐磨性不应仅局限在提高硬度的角度上。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝及其制备方法。

6.本发明的另一个目的是利用cu的润滑作用配合硬质陶瓷颗粒进一步提高涂层耐磨性的上限。

7.本发明提出的具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝由外皮和芯部药粉组成。外皮材质选用纯铜。芯部药粉按质量分数计,包括以下成分:

8.al

0.5

cocrfenimncu

x

高熵合金粉末:70~98%,陶瓷粉末:2~30%;其中x=1~2.5。各金属元素的脚标代表相应元素在高熵合金中所占的原子比。

9.其中各元素或组分的作用如下:

10.陶瓷粉末:选用的陶瓷种类可以为tic、sic、wc、zro2、al2o3和nbc中的一种或两种混合,陶瓷粉末作为硬质增强体加入高熵合金中起到提高硬度及耐磨性的作用。

11.cocrfenimn:该高熵合金具有良好的塑韧性,并具有一定强度和硬度,对陶瓷颗粒起到很好的固定和粘附作用。在高熵合金的基础上加入陶瓷颗粒能大幅度提高硬度及耐磨性,同时两者间粘合能力较好,减少孔隙的形成。

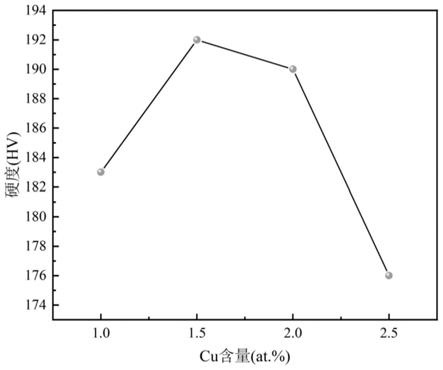

12.cu:cu元素通常偏聚在枝晶间处,高温磨损过程中会形成氧化薄膜起到润滑作用,提高耐磨性。cu元素与大部分元素的互溶性较差,因此cu元素通常偏聚在枝晶间处,通常来说,这种偏聚会使高熵合金的强度和硬度降低、塑性和韧性增加。但对于al

0.5

cocrfenimn合金,在一定范围内cu会使晶粒细化从而提高硬度,图1表示al

0.5

cocrfenimncu

x

(x=1~2.5)高熵合金硬度与cu含量之间的关系,可以看出在一定范围内,加入cu会使高熵合金的硬度比不加cu的al

0.5

cocrfenimn(硬度约hv180)更高,增加了耐磨性。同时cu元素在高温磨损时形成的氧化铜薄膜会使高熵合金在高温磨损过程中可以具备自润滑功能,降低摩擦磨损,进而进一步提高合金耐磨性。

13.al:通过固溶强化提高cocrfenimn高熵合金的强度和硬度,改善基体的承载能力。

14.本发明还提出了一种上述堆焊药芯焊丝的制备方法,包括以下步骤:

15.步骤1,按设计的al

0.5

cocrfenimncu

x

高熵合金的原子百分比,称取各金属粉末并混合,形成混合金属粉末;

16.步骤2,将步骤1中的混合金属粉末按照质量百分比,与陶瓷粉末进行混合,形成混合粉末;

17.步骤3,将步骤2中的混合粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末;球磨参数为转速为200-400r/min,球磨时间为90-120h,球料比10-15:1。

18.步骤4,将外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备成所述高熵合金/陶瓷堆焊药芯焊丝。

19.上述方法中,采用机械合金化方法制备陶瓷-高熵合金粉末作为药芯,能使高熵合金与陶瓷颗粒紧密结合,制备过程温度较低,避免因大量脆性金属间化合物的出现而导致性能恶化。

20.进一步地,所述各金属粉末的粒度为120—180μm,所述陶瓷粉末的粒度为20nm—60μm。

21.本发明的有益效果是:

22.(1)本发明的具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝制备方法简单,性价比高。用本发明的堆焊药芯焊丝通过tig焊(非熔化极惰性气体保护电弧焊)等方法进行堆焊可以对金属构件表面进行改性处理,便于工程推广,还可以用于金属3d打印领域。

23.(2)本发明的焊丝制备的涂层同时具备自润滑和颗粒增强的功能,利用磨损过程中形成的氧化铜薄膜的润滑性降低摩擦力,再通过陶瓷颗粒提高材料的硬度进而增加耐磨性,该堆焊药芯焊丝可用于改善金属构件表面的耐磨性,并可对受磨损破坏的构件进行表面修复。经过改性或修复的金属构件具有优良的耐磨性能,对于在磨损环境服役的金属构件的表面改性和修复领域而言有广泛的应用前景。

附图说明

24.图1为al

0.5

cocrfenimncu

x

(x=1~2.5)高熵合金硬度与cu含量之间的关系图。

具体实施方式

25.以下实施例用于说明本发明,但不用来限制本发明的范围。

26.实施例1

27.一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝,其中高熵合金为al

0.5

cocrfenimncu

1.2

高熵合金,按照以下方法制备:

28.步骤1,按原子百分比,称取6种金属粉末并混合。金属粉末的粒度为125μm。

29.步骤2,将步骤1的混合金属粉末和陶瓷粉末wc(粒度5μm)按照以下质量百分比进行混合:混合金属粉末85%,陶瓷粉末15%。

30.步骤3,将步骤2混合后的金属/陶瓷粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末。球磨参数为转速为200r/min,球磨时间为120h,球料比15:1。

31.步骤4,将纯铜外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝。药粉填充率为38%,焊丝尺寸为

32.采用tig焊在q235表面分别进行al

0.5

cocrfenimncu

1.2

/wc、al

0.5

cocrfenimncu

1.2

以及al

0.5

cocrfenimn/wc焊丝堆焊。测试al

0.5

cocrfenimncu

1.2

/wc堆焊层、al

0.5

cocrfenimncu

1.2

堆焊层、al

0.5

cocrfenimn/wc堆焊层和未处理表面的高温摩擦磨损性能。高温摩擦磨损试验测试条件:摩擦副的材料为gcr15钢,硬度约为60hrc,试验温度为320℃,载荷为30n,滑动速度为150r/m,摩擦转动圆周数分别为1200r。通过称量磨损前后的质量来计算磨损量。al

0.5

cocrfenimncu

1.2

/wc堆焊层磨损失重量为1.2563mg,al

0.5

cocrfenimncu

1.2

堆焊层磨损失重量为2.1322mg,al

0.5

cocrfenimn/wc堆焊层磨损失重量为1.6022mg,未处理试样磨损失重量为3.1527mg。耐磨性为al

0.5

cocrfenimncu

1.2

/wc堆焊层》al

0.5

cocrfenimn/wc堆焊层》al

0.5

cocrfenimncu

1.2

堆焊层》未处理试样。

33.为了更好地进行对比,还通过感应熔覆技术在q235钢表面制备了现有技术中的ni60/wc涂层,并通过上述测试条件进行高温摩擦磨损性能测试,测试结果为ni60/wc涂层磨损失重量为1.8326mg,低于al

0.5

cocrfenimn/wc堆焊层。

34.实施例2

35.一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝,其中高熵合金为al

0.5

cocrfenimncu

1.5

高熵合金,按照以下方法制备:

36.步骤1,按原子百分比,称取6种金属粉末并混合。金属粉末的粒度为150μm。

37.步骤2,将步骤1的混合金属粉末和陶瓷粉末zro2(粒度60μm)按照以下质量百分比进行混合:混合金属粉末70%,陶瓷粉末30%。

38.步骤3,将步骤2混合后的金属/陶瓷粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末。球磨参数为转速为250r/min,球磨时间为110h,球料比10:1。

39.步骤4,将纯铜外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝。药粉填充率为40%,焊丝尺寸为

40.采用tig焊在q235表面分别进行al

0.5

cocrfenimncu

1.5

/zro2、al

0.5

cocrfenimncu

1.5

以及al

0.5

cocrfenimn/zro2焊丝堆焊。测试al

0.5

cocrfenimncu

1.5

/zro2堆焊层、al

0.5

cocrfenimncu

1.5

堆焊层、al

0.5

cocrfenimn/zro2堆焊层和未处理表面的高温摩擦磨损

性能。高温摩擦磨损试验测试条件:摩擦副的材料为gcr15钢,硬度约为60hrc,试验温度为320℃,载荷为30n,滑动速度为150r/m,摩擦转动圆周数分别为1200r。通过称量磨损前后的质量来计算磨损量。al

0.5

cocrfenimncu

1.5

/zro2堆焊层磨损失重量为0.5243mg,al

0.5

cocrfenimncu

1.5

堆焊层磨损失重量为1.1322mg,al

0.5

cocrfenimn/zro2堆焊层磨损失重量为0.9467mg,未处理试样磨损失重量为3.1527mg。耐磨性为al

0.5

cocrfenimncu

1.5

/zro2堆焊层》al

0.5

cocrfenimn/zro2堆焊层》al

0.5

cocrfenimncu

1.5

堆焊层》未处理试样。

41.实施例3

42.一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝,其中高熵合金为al

0.5

cocrfenimncu

1.8

高熵合金,按照以下方法制备:

43.步骤1,按原子百分比,称取6种金属粉末并混合。金属粉末的粒度为120μm。

44.步骤2,将步骤1的混合金属粉末和陶瓷粉末tic(粒度60nm)按照以下质量百分比进行混合:混合金属粉末95%,陶瓷粉末5%。

45.步骤3,将步骤2混合后的金属/陶瓷粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末。球磨参数为转速为400r/min,球磨时间为105h,球料比15:1。

46.步骤4,将纯铜外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝。药粉填充率为45%,焊丝尺寸为

47.采用tig焊在q235表面分别进行al

0.5

cocrfenimncu

1.8

/tic、al

0.5

cocrfenimncu

1.8

以及al

0.5

cocrfenimn/tic焊丝堆焊。测试al

0.5

cocrfenimncu

1.8

/tic堆焊层、al

0.5

cocrfenimncu

1.8

堆焊层、al

0.5

cocrfenimn/tic堆焊层和未处理表面的高温摩擦磨损性能。高温摩擦磨损试验测试条件:摩擦副的材料为gcr15钢,硬度约为60hrc,试验温度为320℃,载荷为30n,滑动速度为150r/m,摩擦转动圆周数分别为1200r。通过称量磨损前后的质量来计算磨损量。al

0.5

cocrfenimncu

1.8

/tic堆焊层磨损失重量为2.2563mg,al

0.5

cocrfenimncu

1.8

堆焊层磨损失重量为2.9322mg,al

0.5

cocrfenimn/tic堆焊层磨损失重量为2.6022mg,未处理试样磨损失重量为3.1527mg。耐磨性为al

0.5

cocrfenimncu

1.8

/tic堆焊层》al

0.5

cocrfenimn/tic堆焊层》al

0.5

cocrfenimncu

1.8

堆焊层》未处理试样。

48.实施例4

49.一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝,其中高熵合金为al

0.5

cocrfenimncu2高熵合金,按照以下方法制备:

50.步骤1,按原子百分比,称取6种金属粉末并混合。金属粉末的粒度为180μm。

51.步骤2,将步骤1的混合金属粉末和陶瓷粉末sic(粒度1μm)按照以下质量百分比进行混合:混合金属粉末80%,陶瓷粉末20%。

52.步骤3,将步骤2混合后的金属/陶瓷粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末。球磨参数为转速为350r/min,球磨时间为90h,球料比12:1。

53.步骤4,将纯铜外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝。药粉填充率为40%,焊丝尺寸为

54.采用tig焊在q235表面分别进行al

0.5

cocrfenimncu2/sic、al

0.5

cocrfenimncu2以及al

0.5

cocrfenimn/sic焊丝堆焊。测试al

0.5

cocrfenimncu2/sic堆焊层、al

0.5

cocrfenimncu2堆

焊层、al

0.5

cocrfenimn/sic堆焊层和未处理表面的高温摩擦磨损性能。高温摩擦磨损试验测试条件:摩擦副的材料为gcr15钢,硬度约为60hrc,试验温度为320℃,载荷为30n,滑动速度为150r/m,摩擦转动圆周数分别为1200r。通过称量磨损前后的质量来计算磨损量。al

0.5

cocrfenimncu2/sic堆焊层磨损失重量为0.7563mg,al

0.5

cocrfenimncu2堆焊层磨损失重量为1.5322mg,al

0.5

cocrfenimn/sic堆焊层磨损失重量为1.4022mg,未处理试样磨损失重量为3.1527mg。耐磨性为al

0.5

cocrfenimncu2/sic堆焊层》al

0.5

cocrfenimn/sic堆焊层》al

0.5

cocrfenimncu2堆焊层》未处理试样。

55.实施例5

56.一种具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝,其中高熵合金为al

0.5

cocrfenimncu

2.2

高熵合金,按照以下方法制备:

57.步骤1,按原子百分比,称取6种金属粉末并混合。金属粉末的粒度为120μm。

58.步骤2,将步骤1的混合金属粉末和陶瓷粉末nbc(粒度20nm)按照以下质量百分比进行混合:混合金属粉末98%,陶瓷粉末2%。

59.步骤3,将步骤2混合后的金属/陶瓷粉末在高能球磨机中进行机械合金化制备陶瓷-高熵合金粉末。球磨参数为转速为300r/min,球磨时间为100h,球料比15:1。

60.步骤4,将纯铜外皮和步骤3制备的陶瓷-高熵合金粉末在药芯焊丝成型机中制备具有自润滑耐磨的高熵合金/陶瓷堆焊药芯焊丝。药粉填充率为42%,焊丝尺寸为

61.采用tig焊在q235表面分别进行al

0.5

cocrfenimncu

2.2

/nbc、al

0.5

cocrfenimncu

2.2

以及al

0.5

cocrfenimn/nbc焊丝堆焊。测试al

0.5

cocrfenimncu

2.2

/nbc堆焊层、al

0.5

cocrfenimncu

2.2

堆焊层、al

0.5

cocrfenimn/nbc堆焊层和未处理表面的高温摩擦磨损性能。高温摩擦磨损试验测试条件:摩擦副的材料为gcr15钢,硬度约为60hrc,试验温度为320℃,载荷为30n,滑动速度为150r/m,摩擦转动圆周数分别为1200r。通过称量磨损前后的质量来计算磨损量。al

0.5

cocrfenimncu

2.2

/nbc堆焊层磨损失重量为1.6563mg,al

0.5

cocrfenimncu

2.2

堆焊层磨损失重量为2.3322mg,al

0.5

cocrfenimn/nbc堆焊层磨损失重量为2.4022mg,未处理试样磨损失重量为3.1527mg。耐磨性为al

0.5

cocrfenimncu

2.2

/nbc堆焊层》al

0.5

cocrfenimn/nbc堆焊层》al

0.5

cocrfenimncu

2.2

堆焊层》未处理试样。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1