一种数控机床空间误差辨识方法

1.本发明属于数控机床领域,特别涉及一种空间误差辨识技术。

背景技术:

2.现如今,精密和超精密加工技术已经成为现代机械制造的重要组成部分。数控机床作为机械制造中的重要工具,其精度指标是影响共建加工精度的重要影响因素。因此,提高数控机床精度是十分重要的,而机床的几何误差就是影响加工工件精度的主要误差因素之一,因此提高数控机床精度和减小加工误差主要途径之一即为对数控机床的集合误差进行辨识,但是现有技术的辨识方法,存在辨识结果不准确的问题。

技术实现要素:

3.为解决上述技术问题,本发明提出一种数控机床空间误差辨识方法,通过建立多项式函数,拟合出机床运动轴全行程的单项误差,从而预测出机床各轴在任意位置的单项误差值。

4.本发明采用的技术方案为:一种数控机床空间误差辨识方法,包括:

5.s1、根据数控机床转动误差项建立第一误差多项式,根据数控机床平动误差项建立第二误差多项式;

6.s2、采用激光跟踪仪测得机床位置数据;

7.s3、通过求解第一误差多项式得到空间姿态模型,通过求解第二误差多项式得到空间位姿精度模型;

8.s4、根据步骤s2的机床位置数据与空间姿态模型,计算得到转动误差项多项式系数;

9.s5、根据步骤s2的机床位置数据、空间位姿精度模型以及转动误差项多项式系数,计算得到平动误差项多项式系数;

10.s6、根据转动误差项多项式系数、平动误差项多项式系数预测机床各运动轴在任意位置处的单项误差值。

11.还包括将预测得到的机床各运动轴在任意位置处的单项误差值输入空间位姿精度模型,实现机床全工作空间精度预测。

12.步骤s2采用随机点云生成测量点,包括以下分步骤:

13.a1、确定机床结构;

14.a2、对每一运动轴随机生成k个控制量;

15.a3、对于五轴机床,共形成k组由5个随机分量组成的运动控制量;

16.a4、建立机床运动学模型;

17.a5、结合机床运动学模型,由每一组运动控制量算出对应的刀尖点位置;

18.a6、分析空间随机测点云图,确定随机点云对机床工作空间边界区域和高频率加工区域的覆盖情况;

19.a7、如果通过步骤a6中的分析结果发现随机点云对机床工作空间边界区域以及高频率加工区域的覆盖情况,无法提供足够的误差信息,则在步骤a5的基础上增加一部分测点,使增加的这部分测点分布于机床工作空间边界区域以及高频率加工区域;

20.a8、完成随机测点分布。

21.步骤s2采用基于可观测度指标的布点生成测量点,包括以下分步骤:

22.b1、首先在机床的工作空间中生成大量的随机点,作为可选测点的备用库;

23.b2、从测点的备用库中随机生成一组初始的测量点;

24.b3、不断的从备选库中向初始测量点中增加新的测点,并同时去除初始测量点中的测点,在此过程中,不断计算测量点的可观测度,以可观测最大为目标,进行测点的增加和删除;

25.b4、当测点的可观测度指标达到最大时,将该组测量点作为最终测量点。

26.步骤s1采用切比雪夫多项式。

27.本发明的有益效果:本发明在检测点位置的生成当面,尽量覆盖了整个检测空间,并且尽量减小重复信息的采集,能够在有限的检测点位中获取足够的几何误差辨识精度和空间误差的检测效率;并通过建立切比雪夫多项式的相关误差多项式,最终能够准确辨识出误差。

附图说明

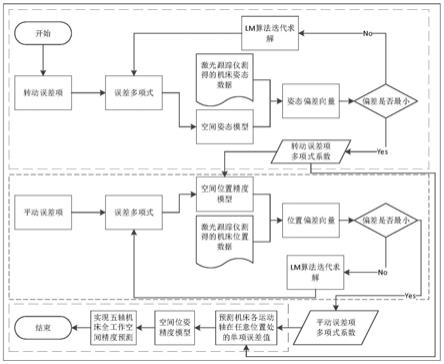

28.图1为本发明的方法流程图;

29.图2为本发明实施例提供的随机测点分布;

30.其中,(a)为空间测点分布;(b)为xy平面投影;

31.图3为测点生成过程;

32.图4为空间测点位置。

具体实施方式

33.为便于本领域技术人员理解本发明的技术内容,下面结合附图对本发明内容进一步阐释。

34.五轴数控机床空间精度模型中存在多项误差,这些误差项与运动轴位置有关,当机床各运动轴处于不同的位置时,这些误差项的值是不同的,因此需要建立多项式函数,拟合出机床运动轴全行程的单项误差,从而预测机床各轴在任意位置的单项误差值。由于机床各运动轴的理想位置在进行某一数控加工任务时是已知且确定的,结合各误差项的拟合函数和空间误差模型即可预测机床在工作空间中任意位置的位姿精度。

35.由于各误差项参数(系数)有多种可能的组合,因此这一辨识过程是极其复杂的,如图1所示,主要涉及到以下几部分内容:

36.1、目标函数

37.采用非线性优化理论来求解误差项参数。因此,需要设定优化过程的目标函数。目标函数通常表征点对之间的差异,并且通常取目标函数最小为优化目标。在非线性优化算法中的目标函数由式(1)决定。

38.39.其中εi=p

i-f(m)。pi表示激光跟踪仪测得的机床空间实际位姿,f(m)为通过机床空间运动学模型和各误差项函数计算出的机床空间位姿。

40.在理论计算点和实际点之间的偏差向量代表了机床各误差项对机床任一位置的综合影响,这些偏差向量也决定着目标函数值。目标函数计算方法如下:

[0041][0042]

x

mea,i

表示激光跟踪仪测得的机床实际空间位姿,x

cal,i

表示通过机床空间运动学模型计算得到的机床空间位姿。目标函数为:

[0043][0044]

2、收敛条件

[0045]

误差项参数求解计算过程中,各参数不断变化,直到收敛条件被满足才停止迭代。通常有两次迭代间最小差异限度、最大迭代次数等收敛条件。

[0046]

在参数辨识过程中合理的选择收敛条件是非常重要的,当两次迭代之间最小差异限度选择过小时,将极大的增加计算量。在本发明中,对于同样的数据采用更低的收敛条件,误差虽然减少了约为0.7%,但计算时间却增加将近300%。

[0047]

在最大迭代次数和辨识误差之间存在一个最佳比例,本发明中最大迭代次数的最佳值在3000左右。当迭代次数再增加时,辨识过程的不确定性将增加,并且不能保证获得更优的结果。

[0048]

3、测量点选择

[0049]

通过在机床工作空间生成测量点,从而形成测试轨迹,获取激光跟踪仪的测试数据,用于误差参数辨识。这里采用随机生成布点的方式。

[0050]

检测空间中的检测点位置要求能够尽量覆盖整个检测空间,并且尽量减小重复信息的采集,并希望能够在有限的检测点位中获取足够的几何误差辨识精度和空间误差的检测效率。以下设计两种检测点的生成方法。

[0051]

31、随机点云测量点生成方法:

[0052]

采用随机点云来覆盖工作空间的步骤为:

[0053]

(1)确定机床结构,以xyzba型五轴机床为例。

[0054]

(2)对每一运动轴随机生成k个控制量。如:

[0055]

x=(x1,...,xi,...xk),i=1.....k

[0056]

(3)对于五轴机床,共形成k组由5个随机分量组成的运动控制量。记为:

[0057]ci

=(xi,yi,zi,ai,bi),i=1......k

[0058]

(4)建立机床运动学模型m。

[0059]

(5)结合机床运动学模型,由每一组运动控制量算出对应的刀尖点位置p

ti

。记为:

[0060]

p

ti

=m(ci),i=1......k

[0061]

(6)分析空间随机测点云图,确定随机点云对机床工作空间边界区域和高频率加工区域的覆盖情况。

[0062]

(7)如果通过步骤(6)中的分析结果发现随机点云对机床工作空间边界区域以及高频率加工区域的覆盖情况不好,无法提供足够的误差信息,则在(5)的基础上手动加入一

部分测点,使这部分测点分布于机床工作空间边界区域以及高频率加工区域,从而确保获取足够的误差信息。

[0063]

(8)完成随机测点分布。

[0064]

在x=0~10000mm,y=0~3000mm,z=0~400mm,a=-30

°

~+30

°

,b=-30

°

~+30

°

范围内随机取样生成的五轴数控机床空间随机测点。

[0065]

32、基于可观测度指标的布点方式:

[0066]

在这里借用机器人研究中的可观测度指标,进行测量点的选取。机器人学中,雅可比矩阵的奇异值之积定义为可观测度(observability),该指标的提出为了最小化参数识别中的噪声,并能够有效辨识机器人几何误差。根据可观测度指标进行采样点规划的方法,主要是通过迭代寻优的方式,在一个候选采样点集合中搜索出一组可观测度值最大的采样点集合,将该集合作为最优采样点集合。这里就借鉴可观测度的概念,展开激光跟踪仪的空间布点方案,如图2所示。

[0067]

以误差传递矩阵的所有奇异值的几何平均值作可观测度指标,写作:

[0068][0069]

式中m是测量样本的测试点数目,e为运动学误差传递矩阵。该可观测度指标与e

t

e行列式值相关:此处定义可观测度o1的目的可以理解为是使得高维的空间椭圆体具有尽量大的体积,意味着参数误差矢量能够在末端位姿误差矢量占据主要的影响成分。基于可观测度指标的测量点生成步骤如下:

[0070]

(1)首先在机床的工作空间中生成大量的随机点,作为可选测点的备用库。

[0071]

(2)从测点的备用库中随机生成一组初始的测量点。

[0072]

(3)不断的从备选库中向初始测量点中增加新的测点,并同时去除初始测量点中的测点,在此过程中,不断计算测量点的可观测度,以可观测最大为目标,进行测点的增加和删除。

[0073]

(4)当测点的可观测度指标达到最大时,将该组测量点作为最终测量点。

[0074]

如图3所示为测点的生成过程。

[0075]

其中,由于机器人与机床结构上的差别,机床存在位置相关误差,其随各轴运动位置而改变,每个单项误差只能通过离散点位置的误差进行拟合来预测其他位置的误差值。于是利用可观测进行测点生成的难点在于如何构造误差传递矩阵。

[0076]

如图4所示为空间测点位置。

[0077]

4、多项式函数

[0078]

多项式误差函数主要用来拟合得到各项单项误差在各运动轴全行程任意位置处的单项误差值。合理的选择选择多项式函数,将有效的提高辨识精度,降低计算时间。切比雪夫多项式相对于简单多项式,在数据拟合方面,有明显的优势,且基于切比雪夫多项式的拟合函数在其定义域内的末端也有更好的拟合效果和精度。运用切比雪夫多项式也可拟合出各单项误差在各轴任意位置处的值。

[0079]

计算切比雪夫多项式时,首先将自变量规范化处理,假设自变量的范围为[x

min

,x

max

],将变量x∈[x

min

,x

max

]变换为τ∈[-1,1]。

[0080][0081]

切比雪夫多项式拟合函数具有如下形式:

[0082][0083][0084]

式(6)中n表示多项式的阶次,ci为对应于多项式ti的系数。以x轴定位误差为例,可将各单项误差用式(7)来表示。

[0085]

任意阶次的多项式ti可通过递推公式(24)获得。

[0086][0087]

5、优化理论

[0088]

优化理论为进行误差项参数(系数)辨识的求解算法,本发明中选择列文伯格-马夸尔特算法(levenberg-marquardt)。列文伯格-马夸尔特算法(以下均简称为lm算法)是非线性最优化算法中的一种,在计算中利用梯度求取使得函数值最小的参数向量。该算法具有简单、搜索速度快、寻优能力强等优点,但在计算过程中需要依靠经验来对迭代初值、收敛条件等参数进行设置

[0089]

6、初值选取

[0090]

在误差项参数(系数)辨识过程中,对初值的选取非常重要,通过预估机床每一单项误差的范围,合理选取适当大小的初值,应用于算法求解中,可极大的提高最终辨识结果的精度,并降低计算量,节约计算时间。

[0091]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1