单轨车车顶激光Mig复合焊方法与流程

单轨车车顶激光mig复合焊方法

技术领域

1.本发明属于轨道交通车体系统组装焊接工作技术领域,尤其涉及一种单轨车车顶激光mig复合焊方法。

背景技术:

2.目前焊接领域中弧焊还是起着主导地位,由于弧焊的多元化可以适用于几乎任何场合,使得弧焊工艺一直为焊接方法的首选,但是随着工艺的发展以及产品要求的不断提高,弧焊在效率、热输入、变形等方面不足渐渐显现出来。

3.近几年激光焊发展突飞猛进,一方面由于激光焊的效率高,更适合自动化来替代人工,另一方面由于国产激光技术的突破,激光焊接成本大幅度降低,使得激光焊也越来越多大批量的用在汽车、轨道等行业;但是激光焊也有自身固有的缺点,激光的光斑只有零点几毫米,对焊缝的组装间隙要求比较高,正常焊缝都无法满足如此高的装配要求,所以激光焊到目前位置也只适用与特定的材料以及特定的接头形式。

4.激光mig复合焊工艺在最近几年逐渐出现在了大众的视野,作为一种新型的焊接技术结合了激光和弧焊的特点,同时具有激光焊的效率和弧焊的通用性,使得很多想要推行激光mig复合焊。

5.目前不锈钢车体存在单纯的激光焊接技术的运用,单纯激光焊对板材或者型材的要求比较高,要求板材下料或者型材挤压的直线度、扭拧度、尺寸公差都比较高,例如不锈钢激光焊组装间隙要求不超过0.2mm,对于十多米的材料保证装配间隙不超过0.2mm非常困难,型材挤压就更加难以保证。弧焊可以满足车顶的焊接要求,尤其使用自动化焊接可以提高焊接效率,但是弧焊热输入高,车顶型材一般壁厚也就3mm左右,平均5-7条焊缝,焊接后车顶变形严重,需要花费大量的精力用在调修上。

6.单轨车车顶为铝型材结构,焊缝多为长直焊缝,车顶在车体生产承受一些空调件、电器件重量;此外车顶的弧度轮廓要求较高;车顶还有一个重要的要求就是防漏水;因此车顶的焊缝质量非常重要。单轨车车顶多为薄型材,焊接变形较大,需要有能够控制变形的焊接方法代替常规焊接工艺。

技术实现要素:

7.针对现有技术中存在的缺点与不足,本发明的目的在于提供一种单轨车车顶激光mig复合焊方法,采用激光和弧焊两种热源同时作用在焊缝上,形成优于激光焊以及mig焊的焊缝成型;激光mig复合焊方法就很好的改善了现有技术中存在的问题,对装配间隙要求低,热输入小,焊接变形小。

8.本发明解决其技术问题所采用的技术方案是:

9.单轨车车顶激光mig复合焊方法,所述方法将激光和弧焊两个热源同时作用于待焊的车顶型材焊缝,当车顶型材焊缝的坡口角度为20-30

°

时即可直接使用所述方法进行焊接,可减少焊缝填充量。

10.进一步地,焊接前,通过更改车顶型材的结构将所述车顶型材焊缝的坡口角度缩小至20-30

°

。

11.进一步地,所述方法的焊接速度为2500-3000mm/min。

12.进一步地,所述方法中,车顶型材的组装间隙最大为3mm。本发明所要解决的技术问题是:

13.1)解决车顶模块的焊接效率,利用激光mig复合焊的高能量集中,提高产品的焊接速度从而提高焊接效率。

14.2)解决型材的组队间隙影响,由于型材挤压都具有一定的公差,型材组装时焊缝都会有一些错边以及组装间隙,纯激光焊接受间隙影响非常大,导致激光焊接很不稳定。通过激光和mig两个热源使产品组装间隙不再成为焊接的影响因素。

15.本发明提供了一个新颖的制造方法思路:

16.1)采用激光和mig复合焊工艺,实现1+1大于2的效果,大大提升了产品焊接效率,降低热输入,减少焊接变形。对装配要求低,连带对下料或者型材挤压要求降低,避免工艺条件苛刻。

17.2)通过型材焊缝结构的更改,将型材坡口的角度范围进行调整,减少焊缝的填充量,为高速焊接提供基础,使得焊接速度大幅度提升。

18.3)焊接质量提高,产品一致性较好。

19.4)自动化程度高,实现高速自动化焊接,大大提高生产效率,焊接稳定可控。

20.5)减少人工投入,提升企业竞争力。

附图说明

21.图1是原始焊缝坡口示意图;

22.图2是更改后的焊缝坡口示意图;

23.图3是车顶模块断面图。

具体实施方式

24.下面结合附图和实施例对本发明做进一步的说明。

25.本发明的单轨车车顶激光mig复合焊方法是开发单轨车车顶型材的新焊接工艺,来实现车顶模块快速焊接,减少变形的作用,替代传统弧焊。

26.本发明的单轨车车顶激光mig复合焊方法,包括如下步骤:

27.型材组装——工装夹紧——型材焊接——探伤——检验——入库。其中,型材焊接步骤中:

28.(1)车顶型材坡口的更改:如图1所示,以往的焊缝坡口约为60

°

,焊接时需要将60

°

的坡口填充完全,需要很高的送丝速度进行补充,焊接行走速度就会有所限制,焊接速度无法得到足够的提升。如图2所示,本发明利用激光mig复合焊高穿透性的特点,通过更改型材结构将型材焊缝坡口角度从60

°

改为20

°‑

30

°

也是可以满足熔深要求,焊接时的填充量大幅度降低,从而焊接速度得到大幅度提升。

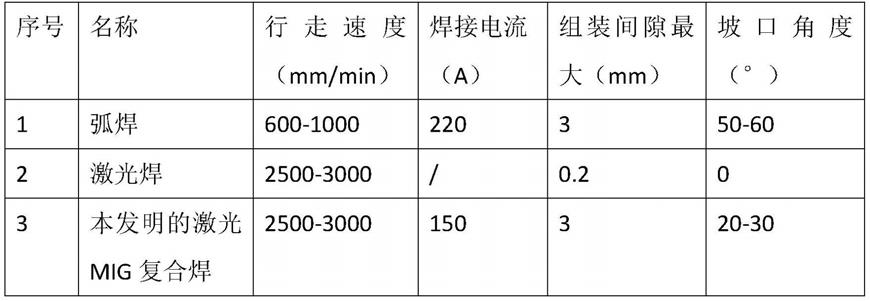

29.(2)本发明激光mig复合焊、激光焊与弧焊焊接参数对比如下表所示:

[0030][0031]

单纯的激光焊接目前运用在不锈钢车体大部件上比较多,不锈钢薄板3mm以下0坡口,采用激光焊接可以高速、稳定、熔透焊接。但是在铝合金焊接领域单纯激光焊接极易产生气孔。由于铝合金固有的物理性质,比如对激光低的吸收率、合金元素的低沸点、高的热导率、高的热膨胀系数、相对较宽的凝固温度区间、高的凝固收缩率、低粘度以及液态下高的吸氢性等,因此在激光焊接过程中容易产生气孔、热裂纹等缺陷。

[0032]

弧焊是目前焊接领域运用最多的焊接方法,弧焊设备成本低,操作方便,适用范围广。但是弧焊熔深浅,需要焊透时需要开60

°

左右的焊接坡口来保证焊接融合。填充量大,焊接效率低,热输入较大,导致焊接变形相对而言比较高,技术含量低企业竞争力低。

[0033]

激光mig复合焊为激光和弧焊焊两个热源同时作用,弧焊只需要小的热输入将母材表面初步融化,同时激光热源通过高集中能量将熔池打到母材以下,使母材全焊透。焊接速度几乎等同于激光焊接速度,并且焊缝熔池相对于单纯弧焊窄小,所以热输入较小,焊接变形小。相比于激光焊,激光mig复合焊对装配要求更低,更容易实现复杂结构的焊接。

[0034]

以上所述仅为本发明的优选例实施方式,并不构成对本发明保护范围的限定。任何在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的权利要求保护范围之内。

技术特征:

1.单轨车车顶激光mig复合焊方法,其特征在于,所述方法将激光和弧焊两个热源同时作用于待焊的车顶型材焊缝,当车顶型材焊缝的坡口角度为20-30

°

时即可直接使用所述方法进行焊接,可减少焊缝填充量。2.如权利要求1所述的单轨车车顶激光mig复合焊方法,其特征在于,焊接前,通过更改车顶型材的结构将所述车顶型材焊缝的坡口角度缩小至20-30

°

。3.如权利要求1或2所述的单轨车车顶激光mig复合焊方法,其特征在于,所述方法的焊接速度为2500-3000mm/min。4.如权利要求1或2所述的单轨车车顶激光mig复合焊方法,其特征在于,所述方法中,车顶型材的组装间隙最大为3mm。

技术总结

本发明公开了一种单轨车车顶激光Mig复合焊方法,所述方法将激光和弧焊两个热源同时作用于待焊的车顶型材焊缝,当车顶型材焊缝的坡口角度为20-30

技术研发人员:王冲 窦卿

受保护的技术使用者:南京雷尔伟新技术股份有限公司

技术研发日:2021.11.22

技术公布日:2022/2/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1