一种全自动燃油泵插管机的制作方法

1.本发明涉及燃油泵装配设备,尤其是一种全自动燃油泵插管机。

背景技术:

2.燃油泵主要包括泵体和与本体连接的油管,泵体与油管分开生产,装配时,将油管插在泵体的接头上并用卡箍夹紧即可完成,现有技术利用人工或半自动的设备进行组装,其工作效率低,而且生产产品的质量参差不齐。

技术实现要素:

3.本发明所要解决的技术问题是提供一种全自动燃油泵插管机,提高生产效率,提升产品一致性。

4.为解决上述技术问题,本发明的技术方案是:一种全自动燃油泵插管机,包括油管上料装置、泵体上料装置和夹紧装置;所述油管上料装置包括料斗和设在料斗输出端的翻出机构和与翻出机构对接的翻转机构,所述料斗包括底斜板、前侧板、后侧板、左侧板和右侧板,所述前侧板与底斜板之间设有间隙形成输出口;所述翻出机构包括第一转轴、驱动第一转轴旋转的第一驱动机构和若干套在第一转轴上的带出轮,所述底斜板的末端设有供所述带出轮顶部伸出输出口的避让槽,所述带出轮上设有沟槽;所述翻转机构包括设在输出口处的托板、用于将托板翻转90

°

的第二驱动机构、用于将油管固定在托板上的固定机构和限位机构,所述托板上设有管槽,所述固定机构包括夹爪气缸,所述托板上设有供夹爪气缸伸入的缺口,所述限位机构包括设在托板一端的螺栓、设在托板另一端的推块和带动推块的限位气缸,所述限位气缸固定在托板的一侧。本发明原理:油管放置在油管上料装置中,泵体放置在泵体上料装置中,夹紧装置能将油管通过卡箍固定到泵体上。具体过程:将油管放置在料斗中,油管沿在重力作用下沿着底斜板堆积在输出口处,在带出轮的阻挡下,油管不能通过输出口;当需要下料时,第一驱动机构驱动带出轮旋转,带出轮上的沟槽能将一根油管从料斗内带出输出口;当带出轮的沟槽旋转到输出口外后,油管自动从沟槽滚落到托板的管槽中;限位气缸带动推块将油管推向螺栓,油管到位后,夹爪气缸启动并伸入缺口将放置在管槽中的油管夹紧;第二驱动机构驱动托板连同油管翻转90

°

,使油管呈竖直状态;此时油管的下端口能插入泵体的接头上,利用夹紧装置将套在油管上的卡箍夹紧即可。

5.作为改进,所述料斗内还设有隔板,所述隔板与侧板平行,所述隔板与调节杆连接,所述调节杆的一端穿过一侧的侧板伸出料斗外。

6.作为改进,所述第一驱动机构设在底斜板的下方,其包括第一驱动气缸,第一驱动气缸的伸缩杆通过第一连杆与第一转轴连接。

7.作为改进,所述料斗内还设有l形压板,其包括连接板和限位板,所述连接板的上端设有长形孔,长形孔处通过螺栓锁紧在前侧板上,所述限位板与底斜板平行且伸出至输出口,限位板与底斜板之间形成限位通道,连接板与限位板的连接处呈弧形过渡。

8.作为改进,所述料斗内还设有翻料机构,所述翻料机构包括第三转轴、若干套在第

三转轴上的翻料块和驱动第三转轴旋转的第三驱动机构。

9.作为改进,所述第二驱动机构包括第二驱动气缸和与第二驱动气缸连接的l形臂,所述l形臂的一端与第二驱动气缸连接,另一端与托板和伸缩气缸连接,所述伸缩气缸的伸缩杆与夹爪气缸连接。

10.作为改进,所述泵体上料装置包括固定座和驱动固定座水平移动的水平驱动机构。

11.作为改进,夹紧装置包括安装座、设在安装座上的第一夹持机构、设在安装座上且设在第一夹持机构下方的第二夹持机构和驱动安装座上下移动的升降驱动机构。

12.作为改进,所述第一夹持机构包括第一夹爪、第一连杆机构和第三驱动气缸,第三驱动气缸通过第一连杆机构带动第一夹爪开合。

13.作为改进,所述第二夹持机构包括第二夹爪、第二连杆机构和第四驱动气缸,第四驱动气缸通过第二连杆机构带动第二夹爪开合;所述第二夹爪的前方设有用于放置卡箍的第三夹爪,所述第三夹爪设在第一夹爪的下方。

14.本发明与现有技术相比所带来的有益效果是:本发明利用油管上料装置实现自动上料,利用泵体上料装置实现泵体自动上料,利用夹紧装置将油管夹紧在泵体上,从而实现自动化生产,有助提高生产效率,提升产品一致性。

附图说明

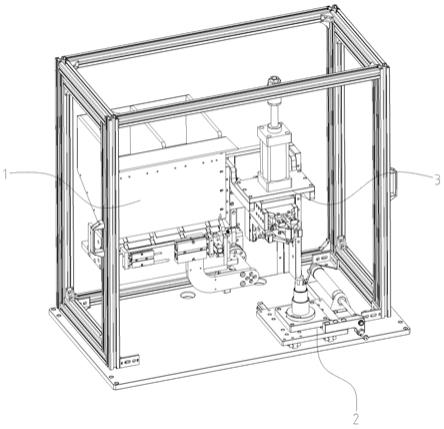

15.图1为本发明结构示意图。

16.图2为油管上料装置立体图。

17.图3为油管上料装置侧面内部示意图。

18.图4为图3的a处放大图。

19.图5为油管上料装置正面视图。

20.图6为泵体上料装置示意图。

21.图7为夹紧装置示意图。

22.图8为夹紧装置内部连接示意图。

具体实施方式

23.下面结合说明书附图对本发明作进一步说明。

24.如图1所示,一种全自动燃油泵插管机,包括油管上料装置1、泵体上料装置2和夹紧装置3;利用油管上料装置1实现自动上料,利用泵体上料装置2实现泵体自动上料,利用夹紧装置3将油管夹紧在泵体上,从而实现自动化生产,有助提高生产效率,提升产品一致性。

25.如图2至5所示,所述油管上料装置1包括料斗11和设在料斗11输出端的翻出机构14和与翻出机构14对接的翻转机构12。所述料斗11包括底斜板116、前侧板111、后侧板112、左侧板113和右侧板117;所述前侧板111与底斜板116的下端之间设有间隙形成输出口,所述输出口的供油管横向输出;所述料斗11内还设有隔板114,所述隔板114与侧板平行,所述隔板114与调节杆115连接,所述调节杆115的一端穿过一侧的侧板伸出料斗11外,可根据油

管的长度调节隔板114的位置,利用调节杆115推动隔板114进而改变其位置,隔板114对油管进行横向限位,使油管能够整齐的横向放置在料斗11内。所述翻出机构14包括第一转轴144、驱动第一转轴144旋转的第一驱动机构和若干套在第一转轴144上的带出轮142;所述第一驱动机构设在底斜板116的下方,其包括第一驱动气缸141,第一驱动气缸141的伸缩杆通过第一连杆与第一转轴144连接,通过第一驱动气缸141的伸缩运动转换为第一转轴144的来回转动;所述底斜板116的末端设有供所述带出轮142顶部伸出输出口的避让槽,所述带出轮142上设有沟槽143,由于带出轮142的顶部伸入输出口,带出轮142可以阻挡油管,防止油管直接从输出口掉落,当第一驱动气缸141驱动第一转轴144旋转一定角度后,带出轮142上的沟槽143能将一根油管从料斗11中带出。所述料斗11内还设有l形压板15,其包括连接板和限位板,所述连接板的上端设有长形孔,长形孔处通过螺栓锁紧在前侧板111上,所述限位板与底斜板116平行且伸出至输出口,限位板与底斜板116之间形成限位通道151,连接板与限位板的连接处呈弧形过渡,l形压板15的高度可以根据油管的直径进行调节,使得限位通道151只能允许一根油管通过,进入限位通道151的油管能依次有序排列。所述料斗11内还设有翻料机构16,所述翻料机构16包括第三转轴、若干套在第三转轴上的翻料块和驱动第三转轴旋转的第三驱动机构;第三驱动机构可以是电机,当有油管输出后,第三驱动机构驱动第三转轴旋转一周,翻料块将堆积在限位通道151输入口处的油管拨动,防止油管被卡死而无法进入限位通道151。所述翻转机构12包括设在输出口处的托板122、用于将托板122翻转90

°

的第二驱动机构、用于将油管固定在托板122上的固定机构和限位机构;所述第二驱动机构包括第二驱动气缸126和与第二驱动气缸126连接的l形臂121,第二驱动气缸126为旋转气缸,所述l形臂121的一端与第二驱动气缸126连接,第二驱动气缸126可以驱动l形臂121旋转90

°

;所述托板122上设有管槽125,所述管槽125大致呈v形,油管滚落到管槽125后能够稳定,管槽125的长度比油管长,可对油管的位置进行调整;所述固定机构包括夹爪气缸124,所述托板122上设有供夹爪气缸124伸入的缺口,夹爪气缸124能够伸入缺口并将管槽125内的油管夹紧,l形臂121的一端分别与托板122和伸缩气缸123连接,所述伸缩气缸123的伸缩杆与夹爪气缸124连接,通过伸缩气缸123带动夹紧气缸124,翻转时,l形臂121带动托板122、夹爪气缸和油管一起翻转90

°

,然后伸缩气缸123驱动油管向下移动并插入泵体的接头上。所述限位机构包括设在托板122一端的螺栓133、设在托板122另一端的推块132和带动推块132的限位气缸133,所述螺栓133锁紧在螺母上并通过调节气缸带动,旋转螺栓133可以调节其伸出的长度,所述限位气缸133固定在托板122的一侧,当油管落入管槽125中后,螺栓133和推块132同时移动将油管的两端夹紧,然后夹爪气缸伸入缺口将油管下部夹紧。

26.如图6所示,所述泵体上料装置2包括固定座22和驱动固定座22水平移动的水平驱动机构。所述固定座22上设有限位槽,泵体5插入限位槽内,由于限位槽根据泵体5形状设置,泵体5只有处于正确位置才能完全插入限位槽内,这样能使泵体5的接头处于正确位置;所述水平驱动机构包括设在工作台4上的滑轨、滑板21和水平驱动气缸23,滑板21通过滑块与滑轨滑动配合,水平驱动气缸23作用在滑板21上,固定座22设在滑板21上,泵体5装入固定座22后,水平驱动气缸23带动滑板21连同泵体5移动至装配工位,等待翻转后的油管插入,当装配完成后,水平驱动气缸23将滑板21连同泵体5推出。

27.如图7、8所示,夹紧装置3包括安装座31、设在安装座31上的第一夹持机构32、设在

安装座31上且设在第一夹持机构32下方的第二夹持机构33和驱动安装座31上下移动的升降驱动机构。升降驱动机构包括升降气缸,升降驱动气缸驱动安装座31沿滑轨上下移动。所述第一夹持机构32包括第一夹爪323、第一连杆机构322和第三驱动气缸321,第三驱动气缸321通过第一连杆机构322带动第一夹爪323开合,当油管插入泵体上后,第一夹爪323能将油管夹紧固定,时油管保持竖直状态。所述第二夹持机构33包括第二夹爪333、第二连杆机构332和第四驱动气缸331,第四驱动气缸331通过第二连杆机构332带动第二夹爪333开合;所述第二夹爪333的前方设有用于放置卡箍的第三夹爪34,所述第三夹爪34设在第一夹爪323的下方,油管翻转前,将卡箍放置在第三夹爪34上,油管翻转后,油管的下端能穿过第三夹爪34上的卡箍并插入泵体的接头上,然后第四驱动气缸331驱动第二夹爪333将卡箍的开口夹紧,从而使卡箍能够箍筋油管,完成油管与泵体的装配。

28.本发明原理:油管放置在油管上料装置1中,泵体放置在泵体上料装置2中,夹紧装置3能将油管通过卡箍固定到泵体上。具体过程:将油管放置在料斗11中,油管沿在重力作用下沿着底斜板116堆积在输出口处,在带出轮142的阻挡下,油管不能通过输出口;当需要下料时,第一驱动机构驱动带出轮142旋转,带出轮142上的沟槽143能将一根油管从料斗11内带出输出口;当带出轮142的沟槽143旋转到输出口外后,油管自动从沟槽143滚落到托板122的管槽125中;限位气缸133带动推块132将油管推向螺栓133,油管到位后,夹爪气缸启动并伸入缺口将放置在管槽125中的油管夹紧;第二驱动机构驱动托板122连同油管翻转90

°

,使油管呈竖直状态;此时油管的下端口刚好能插入泵体的接头上,利用夹紧装置3将套在油管上的卡箍夹紧即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1