机器人协作自动上下料加工系统的制作方法

1.本发明属于机械技术领域,涉及通过tray盘垛承载工件的自动上下料设备的结构及性能改进,具体为一种机器人协作自动上下料加工系统。

背景技术:

2.随着智能电网的建设,对智能电表的性能要求越来越高,对适应不同环境的能力提出了更高的要求。电能表生产及其自动化程度相较其他类别产业仍然有很大不足,由此电能表及其配套自动化设备应运而生。

3.在某产品外壳的加工生产过程中,首先需要将来料tray盘垛依次拆盘,并从tray盘上取下待加工产品放置到加工机床的工装上,然后在加工工序完成后,从加工机床的工装上将加工完成的产品取下,放置回tray盘上,最后依次将tray盘堆垛。在这个过程中,人工操作的方式使得加工生产过程效率低、成本高,而且加工机床对于操作人员具有一定的安全威胁,危险性高。基于此,设计一种既具有较高安全性,又具有较高效率的自动上料与加工装置便显得尤为必要。

技术实现要素:

4.本发明的目的是提供一种机器人协作自动上下料加工系统,用于解决现有的上下料措施存在安全隐患和效率较低的问题。

5.为了实现本发明的目的,采用以下技术方案:机器人协作自动上下料加工系统,包括加工机床和自动上下料装置,自动上下料装置包括机架、协作机器人以及机器人三位抓手,机器人三位抓手安装在协作机器人的机械臂上;所述机架上安装有上料输送机构、上料挡停机构、转接分盘机构、拆盘机构、单盘移送机构、升降承接机构、出料输送机构;所述上料输送机构用于tray盘垛的上料输送;所述上料挡停机构安装在上料输送机构末端两侧,用于tray盘垛的位置定位;所述转接分盘机构用于将tray盘垛从上料挡停机构移送至拆盘机构,转接分盘机构与拆盘机构配合将tray盘垛拆成单盘;所述拆盘机构安装在转接分盘机构末端两侧;所述单盘移送机构将单盘从转接分盘机构移送至协作机器人,通过机器人三位抓手完成上下料动作。

6.为了进一步实现本发明的目的,还可以采用以下技术方案:如上所述的机器人协作自动上下料加工系统,所述上料输送机构两侧设置上料导向机构;所述上料导向机构包括导向固定架和导向板,导向固定架底部与机架固定,导向板安装在导向固定架上。

7.如上所述的机器人协作自动上下料加工系统,所述上料输送机构包括上料输送线驱动电机、输送线连接轴、第一联轴器、轴承座、上料输送皮带、侧撑立板、皮带轮、张紧板、输送线安装底座;所述侧撑立板、上料输送线驱动电机设在输送线安装底座上,上料输送皮带与皮带轮套合并由张紧板张紧,皮带轮的转轴通过轴承座与侧支撑板固定,输送线连接轴通过第一联轴器连接2套皮带轮的转轴,皮带轮由上料输送线驱动电机驱动。 如上所述

的机器人协作自动上下料装置,其特征在于,所述上料挡停机构包括挡停气缸、挡停板、挡停气缸安装座;所述挡停气缸固定在挡停气缸安装座上,挡停板由挡停气缸带动伸出或收回。

8.如上所述的机器人协作自动上下料加工系统,所述转接分盘机构包括转接分盘机构驱动电机、转接板、转接同步带、转接直线导轨、转接导轨座、转接同步轮、转接同步轮支座、平移底板、一次顶升气缸、直线轴承、导向轴、中间板、二次顶升气缸;所述转接同步带与转接同步轮套合,转接分盘机构驱动电机驱动转接同步轮与转接同步带进行传动,转接同步带与平移底板通过压带板连接,平移底板利用转接板和转接直线导轨承载tray盘垛平移动作;所述平移底板上安装一次顶升气缸、直线轴承,一次顶升气缸的气缸轴末端连接中间板,中间板上安装二次顶升气缸,二次顶升气缸的气缸轴末端与转接板连接,转接板上安装导向轴,导向轴与直线轴承套合。

9.如上所述的机器人协作自动上下料加工系统,所述拆盘机构包括拆盘机构底板、拆盘机构立板、拆盘导轨座、拆盘用直线导轨、拆盘导轨背板、拆盘气缸、叉盘导轨背板、叉盘导轨座、叉盘用直线导轨、叉盘气缸、浮动接头、叉板;所述拆盘气缸固定在拆盘机构立板上,叉盘气缸安装在叉盘导轨背板上;tray盘垛移送至拆盘机构位置后,两组叉盘气缸带动叉盘用直线导轨、浮动接头、叉板完成tray盘垛的叉盘动作,两组拆盘气缸带动拆盘用直线导轨、叉盘导轨背板、叉盘导轨座、叉盘用直线导轨、叉盘气缸、浮动接头、叉板将tray盘垛拆成单盘。

10.如上所述的机器人协作自动上下料加工系统,所述单盘移送机构包括单盘移送机构驱动电机、第二联轴器、移送主动轮、张紧轮、移送从动轮、移送连接轴、移送导轨固定座、移送直线导轨、移送同步带、压带板、移送板、夹持气缸、卡爪条、卡块;所述移送同步带与移送主动轮、移送从动轮、张紧轮套合,单盘移送机构驱动电机带动移送主动轮转动,移送同步带与移送板通过压带板连接,移送板安装在移送直线导轨上,移送直线导轨通过移送导轨固定座安装在机架上,移送板可以沿移送直线导轨横移;所述夹持气缸安装在移送板上,卡爪条安装在夹持气缸上,卡块安装在卡爪条上,夹持气缸带动卡爪条、卡块对拆出的单盘进行夹持动作。

11.如上所述的机器人协作自动上下料加工系统,所述机袈上设有升降承接机构,所述升降承接机构包括升降承接机构驱动电机、升降同步带、升降同步轮、同步轮支座、升降承接立板、升降承接板、升降直线导轨、升降导轨座;所述升降同步带与升降同步轮套合,升降承接机构驱动电机驱动升降同步轮与升降同步带传动,升降同步带与升降承接立板通过压带板连接,升降承接立板在升降同步带的带动下利用升降直线导轨完成升降动作,升降承接板完成对加工成品所在tray盘的承接动作。

12.如上所述的机器人协作自动上下料加工系统,所述升降承接机构下部设有出料输送机构,所述出料输送机构包括出料输送机构驱动电机、出料主动轮、出料从动轮、出料输送皮带、出料硬挡块;所述出料输送皮带与出料主动轮、出料从动轮套合,并由出料输送机构驱动电机驱动工作,出料输送皮带的流出端设置出料硬挡块。

13.如上所述的机器人协作自动上下料装置,所述机器人三位抓手包括法兰安装板、取料夹爪气缸安装板、取料夹爪气缸、取料手指、放料夹爪气缸安装板、放料夹爪气缸、放料手指、盖板夹持气缸、盖板夹指、盖板;所述法兰安装板安装在协作机器人的机械臂末端法

兰上,取料夹爪气缸安装板、放料夹爪气缸安装板、盖板夹持气缸安装在法兰安装板上,取料夹爪气缸、取料手指组成取料模块,放料夹爪气缸、放料手指组成放料模块,盖板夹持气缸、盖板夹指组成盖板压取模块。

14.与现有技术相比,本发明的优点在于:首先,大大提高某产品外壳上料及加工的效率,降低成本;其次,可以有效解除在某产品外壳上料及加工过程中加工机床对操作人员的安全威胁,保证安全生产。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍。

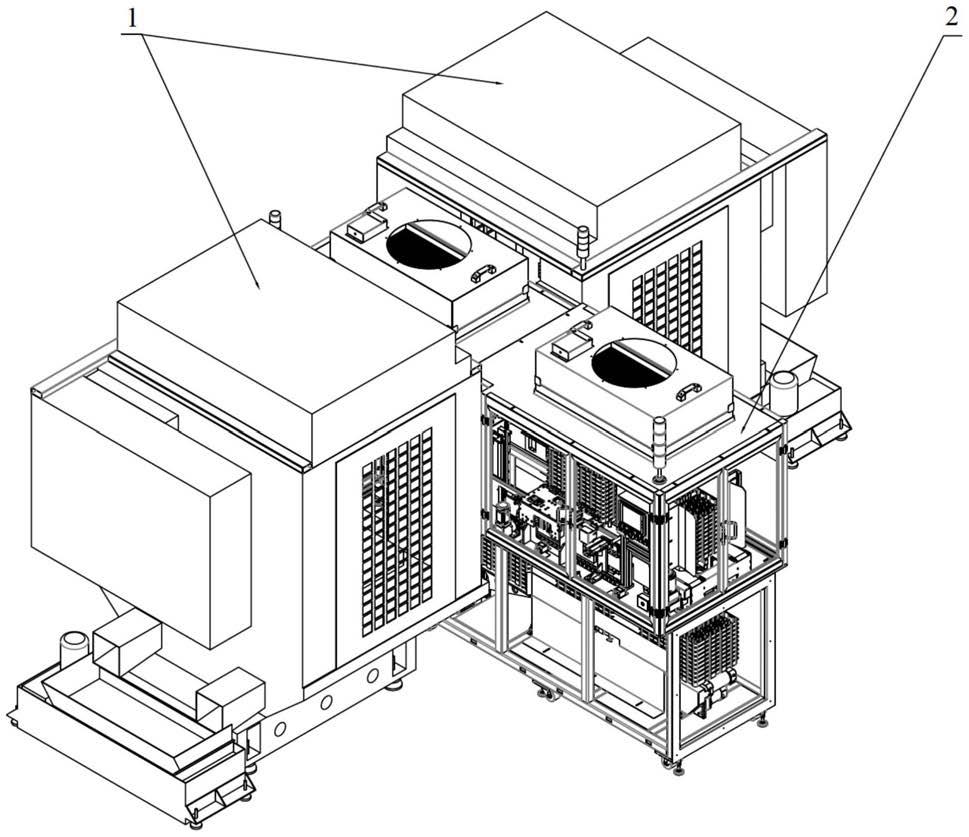

16.图1是本发明的结构示意图;图2是图1中所述自动上下料装置的结构示意图图3是图2中所述上料输送机构和上料挡停机构的结构示意图;图4是图2中所述转接分盘机构和拆盘机构的结构示意图;图5是图2中所述单盘移送机构的结构示意图;图6是图2中所述机器人三位抓手的结构示意图;图7是图6中所述盖板加工工装的结构示意图;图8是图2中所述升降承接机构和出料输送机构的结构示意图。

17.附图标记:1-加工机床;2-自动上下料装置;11-上料输送机构;12-上料导向机构;13-上料挡停机构;14-转接分盘机构;15-拆盘机构;16-单盘移送机构;17-协作机器人;18-机器人三位抓手;19-机架;20-升降承接机构;21-出料输送机构;111-上料输送线驱动电机;112-电机固定板;113-输送线连接轴;114-第一联轴器;115-轴承座;116-皮带支撑板;117-上料输送皮带;118-侧撑立板;119-皮带轮;120-张紧板;121-输送线安装底座;131-挡停气缸;132-挡停板;133-挡停气缸安装座;141-转接分盘机构驱动电机;142-转接板;143-转接同步带;144-转接直线导轨;145-转接导轨座;146-转接分盘机构固定底板;147-转接同步轮;148-转接同步轮支座;149-平移底板;1410-一次顶升气缸;1411-直线轴承;1412-导向轴;1413-中间板;1414-二次顶升气缸;151-拆盘机构底板;152-拆盘机构立板;153-拆盘机构筋板;154-拆盘导轨座;155-拆盘用直线导轨;156-拆盘导轨背板;157-拆盘气缸;158-叉盘导轨背板;159-叉盘导轨座;1510-叉盘用直线导轨;1511-叉盘气缸;1512-浮动接头;1513-叉板;1514-叉块安装条;1515-叉块;161-单盘移送机构驱动电机;162-电机固定板;163-第二联轴器;164-移送主动轮;165-张紧轮;166-移送从动轮;167-移送连接轴;168-移送导轨固定座;169-移送直线导轨;1610-移送同步带;1611-压带板;1612-移送板;1613-夹持气缸;1614-卡爪条;1615-卡块;181-法兰安装板;182-取料夹爪气缸安装板;183-取料夹爪气缸;184-取料手指;

185-放料夹爪气缸安装板;186-放料夹爪气缸;187-放料手指;188-盖板夹持气缸;189-盖板夹指;1810-盖板;21-加工工装;201-升降承接机构驱动电机;202-升降同步带;203-升降同步轮;204-同步轮支座;205-升降承接立板;206-升降承接筋板;207-升降承接板;208-升降直线导轨;209-升降导轨座;2010-限位光轴;2011-光轴支架;211-出料输送机构驱动电机;212-主动端轴承座;213-出料主动轮;214-从动端轴承座;215-出料从动轮;216-出料输送皮带;217-限位挡板;218-出料硬挡块。

具体实施方式

18.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

19.如图1所示,本实施例公开的一种机器人协作自动上下料加工系统,一台自动上下料装置2可以配合两台加工机床1完成生产任务。

20.如图2所示,该自动上下料装置2在结构上,主要由上料输送机构11、上料导向机构12、上料挡停机构13、转接分盘机构14、拆盘机构15、单盘移送机构16、协作机器人17、机器人三位抓手18、机架19、升降承接机构20、出料输送机构21等部件组成。

21.如图3所示,上料输送机构11用于tray盘垛的上料输送。由上料输送线驱动电机111、电机固定板112、输送线连接轴113、第一联轴器114、内嵌轴承的轴承座115、皮带支撑板116、上料输送皮带117、侧撑立板118、皮带轮119、张紧板120、输送线安装底座121等零件组成。零件间采用螺栓紧固连接,上料输送皮带117与皮带轮119套合,并由张紧板120张紧,上料输送机构11通过输送线安装底座121用螺栓固定在机架19上。

22.参见图2所示,上料导向机构12分置上料输送机构11两侧,用于tray盘垛上料输送的导向。

23.如图3所示,本实施例的上料挡停机构13安装在上料输送机构11的输送末端两侧,用于tray盘垛的位置定位。由挡停气缸131、挡停板132、挡停气缸安装座133等零部件组成。挡停板132安装在挡停气缸131上,挡停气缸131固定在挡停气缸安装座133上,挡停气缸安装座133用螺栓固定在机架19上。

24.如图3、图4所示,转接分盘机构14不仅用于tray盘垛的移送:从上料挡停机构13位置处将tray盘垛移送至拆盘机构15位置处,而且还与拆盘机构15共同完成tray盘垛的拆盘工作。转接分盘机构14主要由转接分盘机构驱动电机141、转接板142、转接同步带143、转接直线导轨144、转接导轨座145、转接分盘机构固定底板146、转接同步轮147、转接同步轮支座148、平移底板149、一次顶升气缸1410、直线轴承1411、导向轴1412、中间板1413、二次顶升气缸1414等零部件组成。

25.转接分盘机构14的各零件间采用螺栓紧固连接,转接同步带143与转接同步轮147套合,转接分盘机构驱动电机141驱动转接同步轮147与转接同步带143进行传动,转接同步带143与平移底板149通过压带板连接在一起,平移底板149在转接同步带143的传动下利用两组转接直线导轨144完成从上料挡停机构13位置处至拆盘机构15位置处的平移动作。平

移底板149上安装有一次顶升气缸1410、直线轴承1411,一次顶升气缸1410气缸轴末端连接中间板1413,中间板1413上安装有二次顶升气缸1414,二次顶升气缸1414气缸轴末端与转接板142连接,转接板142上安装导向轴1412,导向轴1412与直线轴承1411套合。

26.继续参见图4所示,本实施例的拆盘机构15安装在转接分盘机构14末端两侧,并在一次顶升气缸1410、二次顶升气缸1414的动作配合下,完成tray盘垛的拆盘工作。

27.该拆盘机构15由拆盘机构底板151、拆盘机构立板152、拆盘机构筋板153、拆盘导轨座154、拆盘用直线导轨155、拆盘导轨背板156、拆盘气缸157、叉盘导轨背板158、叉盘导轨座159、叉盘用直线导轨1510、叉盘气缸1511、浮动接头1512、叉板1513、叉块安装条1514、叉块1515等零部件组成。零部件间采用螺栓紧固连接,拆盘气缸157固定在拆盘机构立板152上,叉盘气缸1511安装在叉盘导轨背板158上,tray盘垛在被移送至拆盘机构15位置处后,两组叉盘气缸1511带动叉盘用直线导轨1510、浮动接头1512、叉板1513、叉块安装条1514、叉块1515等零部件完成对tray盘的叉盘动作,tray盘垛自上而下,倒数第二层tray盘被夹持住,两组拆盘气缸157又带动拆盘用直线导轨155、叉盘导轨背板158、叉盘导轨座159、叉盘用直线导轨1510、叉盘气缸1511、浮动接头1512、叉板1513、叉块安装条1514、叉块1515等零部件将tray盘垛最底层tray盘与其他层脱离。

28.如图5所示,本实施例的单盘移送机构16负责将拆盘机构15工作完成后拆出的单盘从转接分盘机构14的转接板142上移送至协作机器人17处。

29.单盘移送机构16由单盘移送机构驱动电机161、电机固定板162、第二联轴器163、移送主动轮164、张紧轮165、移送从动轮166、移送连接轴167、移送导轨固定座168、移送直线导轨169、移送同步带1610、压带板1611、移送板1612、夹持气缸1613、卡爪条1614、卡块1615等零部件组成。

30.该单盘移送机构16的零部件间采用螺栓紧固连接,同步带1610与移送主动轮164、移送从动轮166、张紧轮165套合,单盘移送机构驱动电机161带动移送主动轮164转动,移送同步带1610与移送板1612通过压带板1611连接,移送板1612安装在移送直线导轨169上,移送直线导轨169固定在移送导轨固定座168上,移送导轨固定座168与机架19固定,移送板1612可沿移送直线导轨169横移。夹持气缸1613安装在移送板1612上,卡爪条1614安装在夹持气缸1613上,卡块1615安装在卡爪条1614上,夹持气缸1613带动卡爪条1614、卡块1615完成对拆出tray盘的夹持动作。

31.如图6、图7所示,本实施例的协作机器人17主要利用机器人三位抓手18完成在tray盘上取待加工产品、放加工成品,在加工机床2的工装上取加工成品、放待加工产品,压合、取下盖板等三套动作。

32.该机器人三位抓手18由法兰安装板181、取料夹爪气缸安装板182、取料夹爪气缸183、取料手指184、放料夹爪气缸安装板185、放料夹爪气缸186、放料手指187、盖板夹持气缸188、盖板夹指189、盖板1810等零部件组成。

33.如附图7所示,与加工机床1配套的加工工装21。法兰安装板181安装在协作机器人17的法兰上,取料夹爪气缸安装板182、放料夹爪气缸安装板185、盖板夹持气缸188安装在法兰安装板181上,取料夹爪气缸183、取料手指184组成取料模块,放料夹爪气缸186、放料手指187组成放料模块,盖板夹持气缸188、盖板夹指189组成盖板压取模块。

34.基于上述各机构的结构说明,以一台协作机器人17配合两台加工机床2完成工件

上下料和加工操作,并以图1所示的方向为例进行说明,该协作机器人17利用机器人三位抓手18的一个动作循环过程如下:(1)将左加工机床2的加工工装21上压合的盖板1810取下;(2)把左加工机床2加工完成的产品取出;(3)把抓手上未加工的产品放在左加工机床2的加工工装21上;(4)压合左加工机床2的盖板1810;(5)把左加工机床2的加工成品放置在tray盘上;(6)从tray盘上将未加工的产品取出;(7)将右加工机床2的加工工装21上压合的盖板1810取下;(8)把右加工机床2加工完成的产品取出;(9)把抓手上未加工的产品放在右加工机床2的加工工装21上;(10)压合右加工机床2的盖板1810;(11)把右加工机床2的加工成品放置在tray盘上;(12)从tray盘上将未加工的产品取出,在左加工机床2处等待。

35.如图8所示,本实施例的升降承接机构20用于将加工完成的单盘产品从协作机器人17处承接至出料输送机构21上。

36.该升降承接机构20由升降承接机构驱动电机201、升降同步带202、升降同步轮203、同步轮支座204、升降承接立板205、升降承接筋板206、升降承接板207、升降直线导轨208、升降导轨座209、限位光轴2010、光轴支架2011等零部件组成。

37.升降承接机构20的零件间采用螺栓紧固连接,升降同步带202与升降同步轮203套合,升降承接机构驱动电机201驱动升降同步轮203与升降同步带202传动,升降同步带202与升降承接立板205通过压带板连接在一起,升降承接立板205在升降同步带202的带动下利用升降直线导轨208完成升降动作,升降承接板207完成对加工成品所在tray盘的承接动作。升降承接机构20中升降承接板207上升至承接位时,单盘移送机构16中夹持气缸1613缩回,两侧卡块1615结束对tray盘的夹持动作。

38.升降承接机构20依次执行tray盘的承接动作,直至满垛,最终升降承接机构20承接整垛tray盘下降,使tray盘垛落在出料输送机构21的皮带上。在tray盘升降过程中,限位光轴2010对tray盘限位,防止tray盘发生侧倾而导致料垛卡滞。

39.继续参见图8所示,本实施例的出料输送机构21用于将加工完成的tray盘垛输送至出料位置处,在出料位置处可对接人工或agv完成出料。

40.出料输送机构21由出料输送机构驱动电机211、内装轴承的主动端轴承座212、出料主动轮213、内装轴承的从动端轴承座214、出料从动轮215、出料输送皮带216、限位挡板217、出料硬挡块218等零部件组成。

41.出料输送机构21的零部件间采用螺栓紧固连接,出料输送皮带216与出料主动轮213、出料从动轮215套合,出料输送机构驱动电机211驱动出料主动轮213,出料主动轮213带动出料输送皮带216运行,出料输送机构主动端及从动端均设有轴承座,出料输送皮带216两侧设有限位挡板217以保证输送平稳,出料输送皮带216流出端设置出料硬挡块218以防止tray盘垛流出机构,出料位置对接agv时可不需要出料硬挡块218。

42.本发明未详尽描述的技术内容均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1