一种基于卷积神经网络的五轴数控机床智能监控系统的制作方法

1.本发明属于数控加工技术领域,具体涉及一种基于卷积神经网络的五轴数控机床智能监控系统。

背景技术:

2.高精密加工技术近几年成为数控加工技术领域研究的重点和今后的发展方向。五轴数控机床之所以能够高效加工复杂零件,主要是五轴数控机床在x、y、z三个进给轴的基础上增加了a、c的两个旋转轴,使五轴机床可以同时调节刀具相对工件的位姿,具有更好的加工灵活性和更高的加工效率。但是伴随旋转轴的引入,增加了比三轴机床更多的误差项,尤其是c轴在高速转动过程中,产生足够多的热量对机床的整体加工精度影响很大。对于高精密加工质量的问题,热误差是五轴数控机床加工过程中的主要误差源之一,在数控机床加工总误差占比达60%左右。

3.此外,在五轴数控机床加工过程中,加工刀具刃口承受着较大的机械压力和切削温度,在切削过程中与加工件的材料发生溶解,导致刀具出现微观磨损,但是刀具的微观磨损使用肉眼很难察觉,直接影响工件的加工质量。

4.同时,现有技术中,使用五轴数控机床加工过程中,需要不断地对工件的加工精度检测,当检测不符合加工要求时还需要重新定位,有时需要数次反复操作,加工和检测周期长,效率低,无法适用在大批量生产应用中。

技术实现要素:

5.为了解决上述技术问题,本发明采取了如下技术方案:

6.一种种基于卷积神经网络的五轴数控机床智能监控系统,包括:

7.五轴数控机床,所述五轴数控机床包括承载待加工工件的加工平台、设置在所述加工平台上的x轴移动组件、y轴移动组件、z轴移动组件、a轴摆动组件、c轴摆动组件以及安装在所述a轴摆动组件上的电主轴,其中x轴、y轴以及z轴为移动进给轴,a轴为刀具绕与所述x轴平行的轴摆动的摆动轴,c轴为刀具绕与所述z轴平行的轴摆动的摆动轴;

8.红外热像仪,所述红外热像仪与c轴对应设置,所述红外热像仪用于拍摄c轴区域的升温以及降温图像;

9.旋转轴位移监测模块,所述旋转轴位移监测模块与所述c轴对应设置,用于监测所述c轴的轴向偏移;

10.刀具切削刃磨损检测模块,所述刀具切削刃磨损检测模块与位于所述电主轴上的加工刀具对应设置,用于对所述加工刀具的切削刃磨损情况进行检测;

11.工件检测模块,所述工件检测模块与加工工件对应设置,用于检测工件的加工精度,其中,所述加工精度包括尺寸、形状、位置精度和粗糙度;

12.控制模块,所述控制模块为基于卷积神经网络的模型,所述控制模块与所述红外热像仪、所述旋转轴位移监测模块、所述刀具切削刃磨损检测模块、所述工件检测模块电连

接,并根据所述红外热像仪、所述旋转轴位移监测模块、所述刀具切削刃磨损检测模块、所述工件检测模块的监测或检测的数据发出控制指令至所述五轴数控机床调整加工参数,以满足工件的加工要求。

13.进一步地,所述工件检测模块包括计数装置和位移传感器,所述计数装置采集所述五轴数控机床中x轴移动组件、y轴移动组件、z轴移动组件、a轴摆动组件、c轴摆动组件以及电主轴中的各电机编码器的编码器反馈信号;所述位移传感器安装在所述五轴数控机床的刀具装夹部位,替换刀具,检测所述位移传感器到工件表面的位移信号并传送至所述控制模块;所述控制模块读取编码器反馈信号和位移信号,对编码器反馈信号和位移信号进行数据处理,得到工件的三维点集。

14.进一步地,所述工件检测模块还包括:

15.ccd图像传感器,设置在所述加工平台的上方;所述ccd图像传感器与所述控制模块电连接,用于检测加工工件的形状、位置精度和粗糙度;

16.激光测距传感器,对应加工工件位置进行设置,并与所述控制模块电连接,用于检测加工工件的尺寸。

17.进一步地,所述旋转轴位移监测模块包括与所述c轴平行设置的支撑臂、设置在所述支撑臂上的监测信号发出端和监测信号接收端,其中,所述支撑臂的一端与所述五轴数控机床的机械臂固定连接,另一端为自由端;所述监测信号发出端和监测信号接收端均朝向所述c轴的一侧设置,所述监测信号发出端的发射方向与所述c轴的中心轴线夹角设置,所述监测信号接收端位于监测信号的反射路线上。

18.进一步地,所述监测信号发出端为激光发射装置,以向所述c轴的表面发射激光信号作为监测信号,所述监测信号接收端为光感测装置,用于感测由所述监测信号发出端发射并经所述c轴表面反射后的激光。

19.进一步地,所述刀具切削刃磨损检测模块包括运动台、显微镜筒、显微物镜、同轴点光源和ccd相机,所述运动台可滑动地设置在所述五轴数控机床的机械臂上,所述显微镜筒通过镜筒夹具设置在所述运动台上,所述显微物镜设置在所述显微镜筒的一端,所述ccd相机设置在所述显微镜筒的另一端;所述同轴点光源设置在所述运动台上;所述同轴点光源与所述显微镜筒位置对应设置。

20.进一步地,所述同轴点光源通过位于所述控制模块内的光源控制器进行光强调节,且光源波长为可见光波段。

21.进一步地,所述卷积神经网络包括输入层、卷积层、池化层,所述卷积层层数为16、卷积核大小为3*3的卷积层和层数为5的最大池化层。

22.进一步地,还包括训练模块,所述训练模块与所述控制模块连接,用于对所述控制模块进行训练。

23.进一步地,所述训练模块中设置有训练样本,所述训练样本包括80%的训练样本和20%的测试训练样本。

24.有益效果:

25.本发明提供了一种基于卷积神经网络的五轴数控机床智能监控系统,能够监测c轴区域温度变化的同时,还可以检测加工刀具切削刃磨损情况,并结合加工工件加工情况,控制五轴数控机床调整加工参数,以满足工件的加工要求。

附图说明

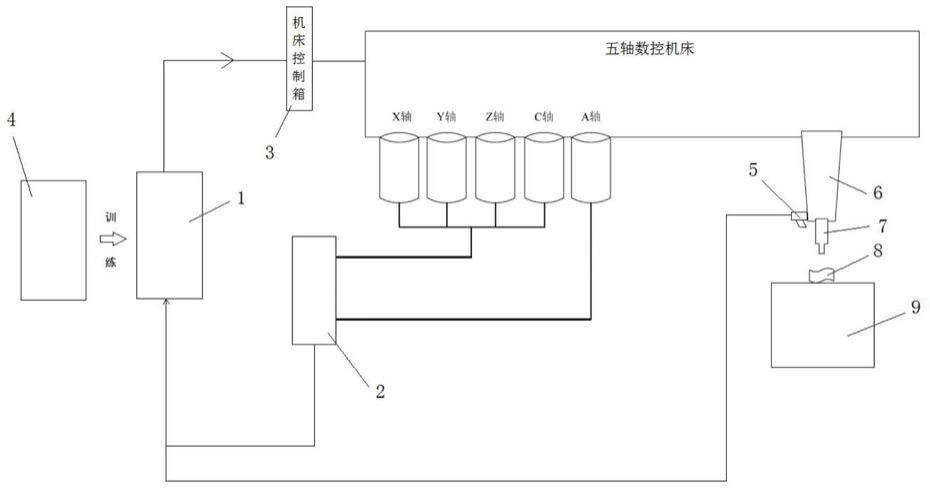

26.图1一种基于卷积神经网络的五轴数控机床智能监控系统结构示意图;

27.其中,1、控制模块;2、计数装置;3、五轴数控机床控制箱;4、训练模块;5、位移传感器;6、摆头;7、电主轴;8、工件;9、加工平台。

具体实施方式

28.实施例1

29.参考图1,一种基于卷积神经网络的五轴数控机床智能监控系统,包括:

30.五轴数控机床,五轴数控机床包括承载待加工工件8的加工平台9、设置在加工平台9上的x轴移动组件、y轴移动组件、z轴移动组件、摆头6、a轴摆动组件、c轴摆动组件以及安装在a轴摆动组件上的电主轴7,其中x轴、y轴以及z轴为移动进给轴,a轴为刀具绕与x轴平行的轴摆动的摆动轴,c轴为刀具绕与z轴平行的轴摆动的摆动轴;

31.红外热像仪,红外热像仪与c轴对应设置,红外热像仪用于拍摄c轴区域的升温以及降温图像;

32.旋转轴位移监测模块,旋转轴位移监测模块与c轴对应设置,用于监测c轴的轴向偏移;

33.刀具切削刃磨损检测模块,刀具切削刃磨损检测模块与位于电主轴7上的加工刀具对应设置,用于对加工刀具的切削刃磨损情况进行检测;

34.工件检测模块,工件检测模块与加工工件8对应设置,用于检测工件8的加工精度,其中,加工精度包括尺寸、形状、位置精度和粗糙度;

35.控制模块1,控制模块1为基于卷积神经网络的模型,控制模块1与红外热像仪、旋转轴位移监测模块、刀具切削刃磨损检测模块、工件检测模块电连接,并根据红外热像仪、旋转轴位移监测模块、刀具切削刃磨损检测模块、工件检测模块的监测或检测的数据发出控制指令至五轴数控机床调整加工参数,以满足工件8的加工要求。

36.在本实施例中,工件检测模块包括计数装置2和位移传感器5,计数装置2采集五轴数控机床中x轴移动组件、y轴移动组件、z轴移动组件、a轴摆动组件、c轴摆动组件以及电主轴7中的各电机编码器的编码器反馈信号;位移传感器5安装在五轴数控机床的刀具装夹部位,替换刀具,检测位移传感器5到工件8表面的位移信号并传送至控制模块1;控制模块1读取编码器反馈信号和位移信号,对编码器反馈信号和位移信号进行数据处理,得到工件8的三维点集。

37.在本实施例中,工件检测模块还包括:

38.ccd图像传感器,设置在加工平台9的上方;ccd图像传感器与控制模块1电连接,用于检测加工工件8的形状、位置精度和粗糙度;

39.激光测距传感器,对应加工工件8位置进行设置,并与控制模块1电连接,用于检测加工工件8的尺寸。

40.在本实施例中,旋转轴位移监测模块包括与c轴平行设置的支撑臂、设置在支撑臂上的监测信号发出端和监测信号接收端,其中,支撑臂的一端与五轴数控机床的机械臂固定连接,另一端为自由端;监测信号发出端和监测信号接收端均朝向c轴的一侧设置,监测信号发出端的发射方向与c轴的中心轴线夹角设置,监测信号接收端位于监测信号的反射

路线上。

41.其中,监测信号发出端为激光发射装置,以向c轴的表面发射激光信号作为监测信号,监测信号接收端为光感测装置,用于感测由监测信号发出端发射并经c轴表面反射后的激光。

42.在本实施例中,刀具切削刃磨损检测模块包括运动台、显微镜筒、显微物镜、同轴点光源和ccd相机,运动台可滑动地设置在五轴数控机床的机械臂上,显微镜筒通过镜筒夹具设置在运动台上,显微物镜设置在显微镜筒的一端,ccd相机设置在显微镜筒的另一端;同轴点光源设置在运动台上;同轴点光源与显微镜筒位置对应设置。

43.其中,同轴点光源通过位于控制模块1内的光源控制器进行光强调节,且光源波长为可见光波段。

44.在本实施例中,卷积神经网络包括输入层、卷积层、池化层,卷积层层数为16、卷积核大小为3*3的卷积层和层数为5的最大池化层。

45.本实施例提供的基于卷积神经网络的五轴数控机床智能监控系统,还包括训练模块4,训练模块4与控制模块1连接,用于对控制模块1进行训练。

46.训练模块4中设置有训练样本,训练样本包括80%的训练样本和20%的测试训练样本。

47.在本实施例中,控制模块1根据刀具切削刃磨损检测模块对加工刀具的切削刃磨损情况,调整加工刀具的施力加工位置,并提醒用户关注加工刀具的磨损情况,及时进行更换,以保证加工精度。

48.控制模块1根据工件检测模块对工件8的尺寸、形状、位置精度和粗糙度的检测情况,实时调整五轴数控机床机床的工艺参数,如电主轴7的转动速度、加工刀具的进给量、加工刀具的加工位置等,将控制命令发送至五轴数控机床控制箱3以满足工件8的加工要求。

49.控制模块1根据旋转轴位移监测模块监测c轴的轴向偏移,调整c轴的转角定位误差。

50.控制模块1根据刀具切削刃磨损检测模块检测加工刀具的切削刃磨损情况进行检测,提醒用户更换加工刀具。

51.实施例2

52.本实施例为实施例1提供的基于卷积神经网络的五轴数控机床智能监控系统的使用方法,包括以下步骤:

53.s10、构建控制模块,控制模块为基于卷积神经网络的网络模型。

54.s20、使用训练模块对控制模块的网络模型进行训练。

55.在本实施例中,训练模块中设置有训练样本,所述训练样本包括:

56.工件检测模块对工件的尺寸、形状、位置精度和粗糙度的检测情况,工件8的三维点集、各电机编码器的编码器反馈信号,以及相应的五轴数控机床机床的工艺参数,如a轴、c轴和电主轴的转动速度以及加工刀具的进给量、加工刀具的加工位置等;红外热像仪拍摄c轴区域的热图像,以及与该热图像相对应的c轴转速,以及旋转轴位移监测模块监测c轴的轴向偏移误差、刀具切削刃磨损检测模块检测加工刀具的切削刃磨损情况等。

57.在本实施例中,控制模块的网络模型的训练过程包括以下步骤:

58.s210、红外热像仪热成像部分训练具体步骤如下:

59.s211、确定红外热像仪拍摄对象;

60.s212、采用红外热像仪拍摄c轴区域升温以及降温图像;

61.s213、热图像拍摄完毕,采用旋转轴位移监测模块测量不同温度下c轴的转角定位误差;

62.s214、令c轴按照设定的速度旋转升温,升温过程中每间隔一定时间重复第二步、第三步以采集热图像和热误差数据,升温五小时后c轴停转并降温,降温过程中每间隔一定时间重复上述步骤采集热图像和热误差数据,降温持续4小时;

63.s215、预处理c轴热图像

64.将热图像转化为数组后,减去初始热图像数组,得到的图像数组再转化为图像;

65.s216、将可预测一张输入图片的多个标签,标签和热图像组成数据集,将数据集划分为训练集、验证集和测试集,开始进行训练,训练精度在验证集上达到95%以上,停止训练,保存模型。

66.s220、工件检测模块、旋转轴位移监测模块、刀具切削刃磨损检测模块检测部分训练。

67.s221、将训练样本中工件检测模块对工件的尺寸、形状、位置精度和粗糙度的检测情况和工件的三维点集、各电机编码器的编码器反馈信号,以及相应的五轴数控机床机床的工艺参数,如a轴、c轴和电主轴的转动速度以及加工刀具的进给量、加工刀具的加工位置等内容分别输入控制模块的网络模型对其进行训练。

68.s222、将训练样本中旋转轴位移监测模块监测c轴的轴向偏移误差、刀具切削刃磨损检测模块检测加工刀具的切削刃磨损情况参数对应输入控制模块的网络模型对其进行训练。

69.s30、输入测试样本,检验模型的预测精度,若预测精度未达到95%以上,再次对模型进行训练,直至预测精度达到95%以上。

70.s40、将红外热像仪、旋转轴位移监测模块、刀具切削刃磨损检测模块、工件检测模块采集的实时性能参数参数输入训练完成的控制模块网络模型,由训练完成的控制模块网络模型给出相对应的工艺参数,作为五轴数控机床的运行依据,并将控制命令发送至五轴数控机床控制箱以满足工件的加工要求。

71.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1