一种拼料加工装置及拼料加工方法与流程

1.本发明涉及模具配件加工,尤其是涉及一种拼料加工装置及拼料加工方法。

背景技术:

2.模具上的各小配件较多,如:镶块、滑块、顶块等,部分小配件之间可以进行卡接或嵌合,但为了确保配件之间连接的可靠性,还需要通过安装孔等结构将小配件之间固定,一旦安装孔的位置精度不够,容易导致配件之间无法嵌合,或者发生错位等情况;按传统的加工工艺备料按单个零件下料,料到以后每个小块用螺丝固定到工艺板上或者烧焊到工艺板上,加工好再取下来配模,而通过该方法进行配件的加工步骤较多,导致加工时间和成本增加,另外,由于不同的配件在固定时,其定位基准会有一定的偏差,导致不同配件在拼料后的相对尺寸不够精确。

技术实现要素:

3.本发明是为了克服现有技术中,模具配件在加工过程中,加工时间较长,加工成本较高,精度较低的问题,提供一种拼料加工装置及拼料加工方法,可以减少加工时间,降低成本,提高加工精度。

4.为了实现上述目的,本发明采用以下技术方案:本发明,一种拼料加工装置,包括基准台和加工设备,所述基准台上设有用于固定拼料配件的安装槽,所述安装槽的侧面设有若干个用于压紧拼料配件的压紧组件,所述加工设备包括加工刀具,加工刀具的刀具安装座上还安装有用于将压紧组件压向拼料配件的驱动杆,所述驱动杆的下端设有楔形挤压部,所述压紧组件包括压杆,所述压杆的一端朝向驱动杆,另一端朝向拼料配件,所述压杆朝向驱动杆的一端包括斜向导入面和竖向顶紧面。

5.所述安装槽用于同时安装若干个拼料配件,所述若干个压紧组件用于同时压紧若干个拼料配件,所述驱动杆使得加工刀具的进给运动与压紧组件的压紧动作联动起来,减少了所需的驱动源的数量,并且确保加工刀具在进行加工时,拼料配件处于压紧状态;所述楔形挤压部使得驱动杆向下移动的过程中可以带动压杆压向拼料配件,所述竖向顶紧面使得加工过程中,压杆与驱动杆之间互相顶紧。

6.作为优选,所述压杆朝向拼料配件的一端上设有压头,所述压头上设有弹性垫;所述弹性垫可以避免压头在拼料配件上产生压痕。

7.作为优选,所述压杆上安装有用于提供朝向驱动杆的弹力的压缩弹簧;所述压缩弹簧使得拼料配件完成加工后,压杆可以自动复位弹回。

8.作为优选,所述安装槽的底部设有用于将加工完的拼料配件从槽中退出的退料组件;所述退料组件用于将加工完成的拼料配件从安装槽中顶出。

9.作为优选,所述刀具安装座上设有驱动杆槽,所述驱动杆槽下部设有用于避免第一加工刀具碰撞到退料组件的限位缓冲垫;所述限位缓冲垫用于对驱动杆的行程进行限位,避免第一加工刀具进给距离过大导致碰到退料组件。

10.作为优选,所述基准台上设有若干个所述的安装槽,相邻安装槽之间的间距不超过30mm,基准台的长宽尺寸不超过400mm,安装槽到基准台边缘的最小距离不小于5mm。

11.所述加工设备还包括可水平方向进给的第二加工刀具,所述安装槽的底部轮廓与最下方的拼料配件的底部轮廓适配,通过该结构,使得拼料配件在侧向打孔加工时,受到安装槽侧面的限位,从而减小压杆上的载荷。

12.一种拼料加工装置,包括以下步骤:

①

将若干个拼料配件,依据拼接后的形状依次放入安装槽中;

②

向下进给加工设备,使得驱动杆在下降的同时,带动压紧组件压紧拼料配件,第一加工刀具进给到最上方的拼料配件时,至少有两个压紧组件压紧拼料配件;

③

继续向下进给加工设备,使得第一加工刀具在同一基准下对若干个拼料配件进行加工;

④

加工完毕后,退出第一加工刀具,在退出第一加工刀具的同时通过压紧组件对拼料配件的压力实现第一加工刀具与拼料配件的分离;

⑤

通过退料组件将加工完的拼料配件退出。

13.因此,本发明具有如下有益效果:(1)可以减少模具配件的加工时间,降低成本,提高加工精度;(2)可以进行竖向孔和侧向孔的加工,并且减小压杆上的载荷;(3)加工完成后压杆可以自动复位。

附图说明

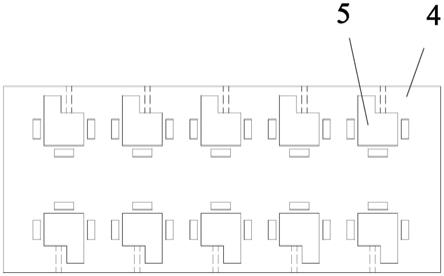

14.图1是本发明实施例一基准台的一种俯视结构示意图。

15.图2是实施例一拼料配件的一种结构示意图。

16.图3是实施例一的一种剖视结构示意图。

17.图4是实施例二的一种剖视结构示意图。

18.图中:1、第一配件

ꢀꢀ

2、第二配件

ꢀꢀ

3、第三配件

ꢀꢀ

4、基准台

ꢀꢀ

5、安装槽

ꢀꢀ

6、第一加工刀具

ꢀꢀ

7、驱动杆

ꢀꢀ

8、楔形挤压部

ꢀꢀ

9、压杆

ꢀꢀ

10、压头

ꢀꢀ

11、压缩弹簧

ꢀꢀ

12、退料组件

ꢀꢀ

121、退料台

ꢀꢀ

122、磁性件

ꢀꢀ

13、驱动杆槽

ꢀꢀ

14、限位缓冲垫。

具体实施方式

19.下面结合附图与具体实施方式对本发明做进一步的描述。

20.实施例一,如图1-3所示,一种拼料加工装置,用于加工拼料配件,所述拼料配件包括第一配件1、第二配件2、第三配件3,所述第一配件、第二配件、第三配件可从上到下依次卡接,加工拼料配件包括竖向孔加工和侧向孔加工,其中,竖向孔同时贯穿第一配件、第二配件、第三配件,第一配件、第二配件、第三配件的侧面为连续的斜面,侧向孔位于第一配件和第二配件的连接面处;拼料加工装置包括基准台4和加工设备,所述基准台上设有用于固定拼料配件的安装槽5,所述安装槽的侧面设有若干个用于压紧拼料配件的压紧组件,所述加工设备包括第一加工刀具6,第一加工刀具的刀具安装座上还安装有用于将压紧组件压向拼料配件的驱动杆7,所述驱动杆的下端设有楔形挤压部8,所述压紧组件包括压杆9,所述压杆的一端朝向驱动杆,另一端朝向拼料配件,所述压杆朝向驱动杆的一端包括斜向导入面和竖向顶紧面,所述楔形挤压部朝向压杆的侧面与竖直方向的倾斜角度为30

°

,所述斜向导入面与竖直方向的倾斜角度为45

°

;所述压杆朝向拼料配件的一端上设有压头10,所述压头上设有弹性垫,压头的端面与拼料配件的侧面平行,压杆与拼料配件的侧面垂直;所述压杆上安装有用于提供朝向驱动杆的弹力的压缩弹簧11;所述安装槽的底部设有用于将加

工完的拼料配件从槽中退出的退料组件12,所述退料组件包括退料台121和安装在退料台中间的磁性件122,所述退料台和磁性件之间通过连接绳连接,当加工完成后,第一加工刀具继续向下运动一段距离,并将磁性件吸起,在第一加工刀具退出安装槽的过程中,带动磁性件一同升起,待磁性件升起一定高度后,连接绳被拉直,并将退料台拉起,退料台在升起过程中带动拼料配件升起,方便操作人员取出拼料配件,所述退料台为十字形;所述刀具安装座上设有驱动杆槽13,所述驱动杆槽下部设有用于避免第一加工刀具碰撞到退料组件的限位缓冲垫14;所述基准台上设有若干个所述的安装槽,相邻安装槽之间的间距不超过30mm,基准台的长宽尺寸不超过400mm,安装槽到基准台边缘的最小距离不小于5mm。

21.一种拼料加工方法,包括以下步骤:

①

将若干个拼料配件,依据拼接后的形状依次放入安装槽中;

②

向下进给加工设备,使得驱动杆在下降的同时,带动压紧组件压紧拼料配件,第一加工刀具进给到最上方的拼料配件时,至少有两个压紧组件压紧拼料配件;

③

继续向下进给加工设备,使得第一加工刀具在同一基准下对若干个拼料配件进行加工;

④

加工完毕后,退出第一加工刀具,在退出第一加工刀具的同时通过压紧组件对拼料配件的压力实现第一加工刀具与拼料配件的分离;

⑤

通过退料组件将加工完的拼料配件退出。

22.加工步骤

③

之后,需要进给第二加工刀具进行侧向孔的加工。

23.实施例二,如图4所示,一种拼料加工装置,用于加工拼料配件,所述拼料配件包括第一配件1、第二配件2、第三配件3,所述第一配件、第二配件、第三配件可从上到下依次卡接,加工拼料配件包括竖向孔加工和侧向孔加工,其中,竖向孔同时贯穿第一配件、第二配件、第三配件,侧向孔位于第一配件和第二配件的连接面处;拼料加工装置包括基准台和加工设备,所述基准台上设有用于固定拼料配件的安装槽,所述安装槽的侧面设有若干个用于压紧拼料配件的压紧组件,所述加工设备包括第一加工刀具6,第一加工刀具的刀具安装座上还安装有用于将压紧组件压向拼料配件的驱动杆7,所述驱动杆的下端设有楔形挤压部8,所述压紧组件包括压杆9,所述压杆的一端朝向驱动杆,另一端朝向拼料配件,所述压杆朝向驱动杆的一端包括斜向导入面和竖向顶紧面,所述楔形挤压部朝向压杆的侧面与竖直方向的倾斜角度为30

°

,所述斜向导入面与竖直方向的倾斜角度为45

°

;所述压杆朝向拼料配件的一端上设有压头10,所述压头上设有弹性垫,压头的端面与拼料配件的侧面平行;所述压杆上安装有用于提供朝向驱动杆的弹力的压缩弹簧11;所述安装槽的底部设有用于将加工完的拼料配件从槽中退出的退料组件12,所述退料组件包括用于将拼料配件顶出的气缸;所述刀具安装座上设有驱动杆槽13,所述驱动杆槽下部设有用于避免第一加工刀具碰撞到退料组件的限位缓冲垫14;所述基准台上设有若干个所述的安装槽,相邻安装槽之间的间距不超过30mm,基准台的长宽尺寸不超过400mm,安装槽到基准台边缘的最小距离不小于5mm。

24.一种拼料加工方法,包括以下步骤:

①

将若干个拼料配件,依据拼接后的形状依次放入安装槽中;

②

向下进给加工设备,使得驱动杆在下降的同时,带动压紧组件压紧拼料配件,第一加工刀具进给到最上方的拼料配件时,至少有两个压紧组件压紧拼料配件;

③

继续向下进给加工设备,使得第一加工刀具在同一基准下对若干个拼料配件进行加工;

④

加工完毕后,退出第一加工刀具,在退出第一加工刀具的同时通过压紧组件对拼料配件的压力实现第一加工刀具与拼料配件的分离;

⑤

通过退料组件将加工完的拼料配件退出。加工步骤

③

之后,需要进给第二加工刀具进行侧向孔的加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1