一种复合铸造联合轧制制备泡沫金属夹芯板的方法

1.本发明属于层状复合材料制备领域,涉及一种复合铸造联合轧制制备泡沫金属夹芯板的方法。

技术背景

2.以泡沫金属为芯材、金属板为面板制成的三明治式复合结构,简称泡沫金属夹芯板。泡沫金属夹芯板具有质量轻、高比刚度、高比强度和减震吸能等特点,在交通运输、航空航天和建筑等领域具有广泛的应用前景。

3.目前,制备泡沫金属夹芯板的方法主要分为两大类:物理连接法和冶金结合法。物理连接法主要有胶粘法、螺栓连接法等,借助有机胶或螺栓将泡沫金属芯层与面板连接起来。冶金连接法主要分为两种路线:一是通过钎焊、搅拌摩擦焊等实现面板和泡沫金属芯层的连接;二是首先通过粉末冶金法制备可发泡预制坯,再借助轧制或热压等技术实现面板和可发泡预制坯芯层的连接,最后对其保温发泡得到泡沫金属夹芯板。由于物理连接法制备的泡沫铝夹芯板存在结合界面处易产生应力集中、服役环境受限等问题,因此界面冶金结合的泡沫铝夹芯板成为目前乃至未来研究的重点。德国专利de4426627c2公开了一种粉末包覆轧制法制备泡沫铝夹芯板材的方法。该方法首先将铝粉与发泡剂、添加剂进行充分混合,然后将混合物经冷等静压压制成密实的预制坯体,再经挤压、包覆后通过热轧和冷轧使预制坯体与面板复合,最后放入发泡炉内并使温度升至预制坯体所用基体金属的固相线以上并保温一定时间,利用发泡剂分解产生的气体在熔融状态下的芯层内部形成无数的气孔,经冷却可得到泡沫铝夹芯板材料。该方法与文献《aluminium foam sandwich panels: manufacture, metallurgy and applications》以及《industrialization of powder compact foaming process》公开的一种采用粉末冶金法制备泡沫铝夹芯板材的方法相似。

4.发明专利cn1669688b具体公开了一种泡沫金属的铸轧连续生产方法,采用熔体二次发泡的方式制备泡沫铝夹芯板。这种方法首先将45#钢和纯铝分别在1450

°

c和720

°

c下熔化,然后在铝熔体中加入增黏剂和发泡剂,通过搅拌使它们在铝熔体中均匀分散。再将45#钢和铝熔体浇入4挡板的立式两辊轧机在半固态或固态下进行轧制,得到钢/铝/钢夹层板发泡前躯体带材,该带材再经二次加热和发泡,可得到钢/泡沫铝/钢复合的泡沫铝夹芯板。

5.发明专利cn109909571b公开了一种电磁超声钎焊制备泡沫铝夹芯板的方法,首先将泡沫铝和铝板表面打磨、清洗、烘干,将制备好的钎料分别涂覆在铝板的一个表面以及泡沫铝的一个表面,将涂有钎料的两个面复合放置在马弗炉内,升温后,在垂直方向加静磁场,在铝板两端通入交流电流,同时对泡沫铝铝板复合结构施加压力,在压力以及电磁和电流的共同作用下钎料在界面上充分润湿,然后将上述结构翻转,在铝板和泡沫铝的另一个表面分别涂覆钎料,复合后进行焊接,得到泡沫铝夹芯板。

6.发明专利cn111804922a公开了一种大规格冶金结合泡沫铝夹芯板的制备方法,首先将铝合金面板进行锯切、表面处理和组装焊接制成一段敞口的长方体壳体,之后将芯材粉末混合均匀并由长方体壳体的敞口端灌装至长方体壳体中,密封敞口端,得到轧制坯料,

随后将轧制坯料进行先冷轧后热轧加工,再依次进行去应力退火、锯切和发泡,得到(10~40)mm

×

1000mm

×

1000mm的界面冶金结合的泡沫铝夹芯板。

7.上述现有技术中由于采用液相铸轧、电磁超声钎焊和粉末冶金等方法使得生产设备复杂,工艺流程较长,制作成本高,坯料损失率较高,并且泡沫金属夹芯板的芯层结构均匀性和界面结合强度有待提高。

技术实现要素:

8.本发明的目的在于克服现有技术中存在的问题,提供一种复合铸造联合轧制制备泡沫金属夹芯板的方法,不同于现有制备可发泡三明治结构技术中面板与芯层的固-固结合方式,本发明首次引入复合铸造法将液态可发泡芯层与半固态或固态面板结合,同时压制内层熔体表面不仅限制了芯层的发泡现象,而且进一步提高了可发泡芯层中稳定剂和发泡剂的分布均匀性;另外结合轧制技术不仅提高芯层致密度和固相颗粒的均匀性,同时可以改善芯层与面板的结合状态,最终制备出不同芯层厚度和面板厚度的界面冶金结合的泡沫金属夹芯板。

9.为实现上述发明目的,本发明采用以下技术方案。

10.一种复合铸造联合轧制制备泡沫金属夹芯板的方法,具体包括以下步骤:步骤1、在模具内设置一圆筒,圆筒底部与模具底部无缝紧密连接,可防止圆筒内金属液体流入圆筒外壁与模具内壁之间的空隙;在圆筒内加入低熔点金属,在圆筒外壁与模具内壁的空隙内加入高熔点金属,将模具放入加热炉内加热使模具内的金属全部熔化,然后以5~10℃/min的速率降低温度使空隙内的高熔点金属处于半熔融或凝固状态,圆筒内的低熔点金属处于液态;向低熔点金属液中加发泡剂,搅拌均匀后用压力限制低熔点金属液的体积变化,同时将圆筒从模具内取出;再将模具从加热炉内取出并水冷至200~550℃后停止冷却,拆卸模具得到铸态可发泡夹芯结构。

11.步骤2、将铸态可发泡夹芯结构在200~550℃进行锻压得到横截面高宽比为1:10~1:5的扁平状可发泡夹芯结构。

12.步骤3、将扁平状可发泡夹芯结构在150~500℃进行轧制,得到轧制态可发泡夹芯结构。

13.步骤4、将轧制态可发泡夹芯结构切除不含可发泡芯层的边部,然后放入红外线发泡炉内于550~680℃下发泡3~20min,制得泡沫金属夹芯板。

14.进一步地,步骤1中在圆筒外表面和模具内表面均涂抹脱模剂,脱模剂为油基、粉基或水基脱模剂中的一种。

15.进一步地,所述步骤1中低熔点金属为纯锌、纯锡、纯铝、纯镁以及上述金属相应合金中的一种;高熔点金属为纯铝、纯铜、纯镍、纯铁、纯钛以及上述金属相应合金中的一种。

16.进一步地,步骤1中低熔点金属熔点为232~660℃,高熔点金属熔点为660~1668℃。

17.进一步地,步骤1中加入发泡剂之前加入稳定剂,或者先将稳定剂和发泡剂均匀混合后再一起加入到低熔点金属液中。

18.进一步地,所述的稳定剂为碳化硅粉、碳化硼粉、氧化铝粉、氧化钛粉、碳化锆粉中一种或几种;稳定剂加入量占所用低熔点金属的质量百分比为2%~8%,粒度为5μm~100μm。

19.进一步地,所述步骤1中加入的发泡剂为氢化钛、氢化镁、碳酸钙或碳酸镁的一种;

其中氢化钛的加入量占所用低熔点金属的质量百分比为0.5%~2.5%,粒度为30μm~75μm,氢化钛预先于450~500℃下在空气中氧化处理1~5h;氢化镁的加入量占所用低熔点金属的质量百分比为0.5%~1.5%,粒度为30μm~75μm,氢化镁预先于200~250℃下在空气中氧化处理1~3h;碳酸钙的加入量占所用低熔点金属的质量百分比为2%~6%,粒度为30μm~100μm;碳酸镁的加入量占所用低熔点金属的质量百分比为1%~5%,粒度为30μm~150μm。

20.进一步地,步骤1中搅拌速度为500~3000r/min,搅拌时间为1~5min。

21.进一步地,步骤1中采用压板或者气压的方式限制低熔点金属液的体积变化。

22.进一步地,步骤3中轧制道次为单道次或多道次,单道次压下率为30%~70%,多道次每道次压下率为15%~40%。

23.与现有技术相比,本发明的有益效果是。

24.(1)不同于现有技术中面板与芯层的固-固结合方式,本发明首次引入复合铸造法将液态可发泡芯层与半固态或固态面板结合,同时压制内层熔体表面不仅限制了芯层的发泡现象,而且进一步提高了可发泡芯层中稳定剂和发泡剂的分布均匀性。

25.(2)本发明的泡沫金属夹芯板面板由液态金属直接制备,工艺流程明显缩短,极大地降低了成本。

26.(3)本发明采用的复合铸造法实现了芯层合金熔体与外层面板的机械和冶金结合,避免了后期制备过程中芯层与面板的相对滑动。将热态的铸态可发泡夹芯结构直接进行锻压和轧制,极大地提高了生产效率。

27.(4)本发明通过控制轧制参数,不仅可以提高芯层致密度和固相颗粒分布的均匀性,同时可以改善芯层与面板的结合状态,最终制备出不同芯层厚度和面板厚度的界面冶金结合的泡沫金属夹芯板。

28.(5)本发明可制备大规格、多种类泡沫金属夹芯板,易于实现连续、规模化生产,拓宽了泡沫金属材料的应用范围。

附图说明

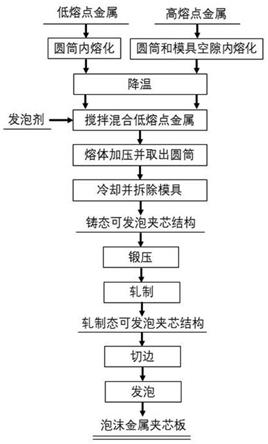

29.图1本发明的一种复合铸造轧制制备泡沫金属夹芯板的方法的工艺流程图。

30.图2本发明的一种复合铸造轧制制备泡沫金属夹芯板的方法的示意图。其中,1:搅拌装置;2:低熔点金属;3:圆筒吊环;4:无底圆筒;5:高熔点金属;6:可拆卸模具;7:模具底座;8:模具连接装置;9:压头;10:扁平状面板;11:扁平状可发泡芯层;12:轧制态可发泡芯层;13:轧制态面板;14:轧辊;15:加热电阻丝;16:泡沫金属夹芯板面板;17:泡沫金属夹芯板芯层。

具体实施方式

31.以下对本发明的具体实施方式进行详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.一种复合铸造联合轧制制备泡沫金属夹芯板的方法,具体包括以下步骤:步骤1、在模具内设置一圆筒,圆筒底部与模具底部无缝紧密连接,可防止圆筒内金属液体流入圆筒外壁与模具内壁之间的空隙;在圆筒内加入低熔点金属,在圆筒外壁与

模具内壁的空隙内加入高熔点金属,将模具放入加热炉内加热使模具内的金属全部熔化,然后以5~10℃/min的速率降低温度使空隙内的高熔点金属处于半熔融或凝固状态,圆筒内的低熔点金属依然处于液态;向低熔点金属液中加发泡剂,搅拌均匀后用压力限制低熔点金属液的体积变化,同时将圆筒从模具内取出;再将模具从加热炉内取出并水冷至200~550℃后停止冷却,拆卸模具得到铸态可发泡夹芯结构。

33.步骤2、将铸态可发泡夹芯结构在200~550℃进行锻压得到横截面高宽比为1:10~1:5的扁平状可发泡夹芯结构。

34.步骤3、将扁平状可发泡夹芯结构在150~500℃进行轧制,得到轧制态可发泡夹芯结构。

35.步骤4、将轧制态可发泡夹芯结构切除不含可发泡芯层的边部,然后放入红外线发泡炉内于550~680℃下发泡3~20min,制得泡沫金属夹芯板。

36.进一步地,步骤1中在圆筒外表面和模具内表面均涂抹脱模剂,脱模剂为油基、粉基或水基脱模剂中的一种。

37.进一步地,所述步骤1中低熔点金属为纯锌、纯锡、纯铝、纯镁以及上述金属相应合金中的一种;高熔点金属为纯铝、纯铜、纯镍、纯铁、纯钛以及上述金属相应合金中的一种。

38.进一步地,步骤1中低熔点金属熔点为232~660℃,高熔点金属熔点为660~1668℃。

39.进一步地,步骤1中加入发泡剂之前加入稳定剂,或者先将稳定剂和发泡剂均匀混合后再一起加入到低熔点金属液中。

40.进一步地,所述的稳定剂为碳化硅粉、碳化硼粉、氧化铝粉、氧化钛粉、碳化锆粉中一种或几种;稳定剂加入量占所用低熔点金属的质量百分比为2%~8%,粒度为5μm~100μm。

41.进一步地,所述步骤1中加入的发泡剂为氢化钛、氢化镁、碳酸钙或碳酸镁的一种;其中氢化钛的加入量占所用低熔点金属的质量百分比为0.5%~2.5%,粒度为30μm~75μm,氢化钛预先于450~500℃下在空气中氧化处理1~5h;氢化镁的加入量占所用低熔点金属的质量百分比为0.5%~1.5%,粒度为30μm~75μm,氢化镁预先于200~250℃下在空气中氧化处理1~3h;碳酸钙的加入量占所用低熔点金属的质量百分比为2%~6%,粒度为30μm~100μm;碳酸镁的加入量占所用低熔点金属的质量百分比为1%~5%,粒度为30μm~150μm。

42.进一步地,步骤1中搅拌速度为500~3000r/min,搅拌时间为1~5min。

43.进一步地,步骤1中采用压板或者气压的方式限制低熔点金属液的体积变化。

44.进一步地,步骤3中轧制道次为单道次或多道次,单道次压下率为30%~70%,多道次每道次压下率为15%~40%。

45.实施例1。

46.(1)对圆筒外表面和模具内表面均涂抹油基脱模剂,在模具中放置圆筒并用锁扣使圆筒固定在模具外壁上,保证圆筒底部与模具底部紧密接触;在圆筒内和圆筒外壁与模具内壁之间的空隙内分别熔化低熔点mg-12al-3ca合金和高熔点金属纯铝,待模具中的金属全部熔化后,降温至580℃,降温速率为6℃/min,使纯铝处于凝固态,mg-12al-3ca合金处于液态,依次向镁合金中加入质量百分比为4%碳化硅和3%碳酸镁颗粒,粒度分别为10μm和70μm。然后将熔体搅拌均匀,搅拌速度为1000r/min,搅拌时间为3min,之后用压板压制圆筒内层熔体表面,同时打开锁扣并快速取出圆筒;再将模具转移至炉外,水冷并拆除模具后,得到温度为400℃的铸态可发泡夹芯结构。

47.(2)将上述得到的铸态可发泡夹芯结构在400℃下进行锻压,得到横截面高宽比为1:8扁平状可发泡夹芯结构。

48.(3)将上述扁平状可发泡夹芯结构在320℃下轧制2道次,每道次压下率为25%,得到轧制态可发泡夹芯结构。

49.(4)将上述轧制态可发泡夹芯结构切除不包含可发泡芯层的边部,然后放入红外线发泡炉内在620℃下发泡15min,即可制得镁/铝复合的泡沫镁夹芯板。

50.实施例2。

51.(1)对圆筒外表面和模具内表面均涂抹水基脱模剂,在模具中放置圆筒并用锁扣使圆筒固定在模具外壁上,保证圆筒底部与模具底部紧密接触;在圆筒内和圆筒外壁与模具内壁之间的空隙内分别熔化低熔点合金mg-37al-3ca和高熔点合金al-si3,待模具中的金属全部熔化后,降温至615℃,降温速率为8℃/min,使al-si3合金处于半固态,mg-37al-3ca合金处于液态,依次向镁合金中加入质量百分比为5%氧化铝和1%氢化镁颗粒,粒度分别为25μm和35μm,氢化镁颗粒在200℃下氧化处理2h。将熔体搅拌均匀,搅拌速度为1200r/min,搅拌时间为2min,之后用惰性气体压力压制圆筒内熔体表面,同时打开锁扣并快速取出圆筒,将模具转移至炉外,水冷并拆除模具后,得到温度为350℃的铸态可发泡夹芯结构。

52.(2)将上述得到的铸态可发泡夹芯结构在350℃下进行锻压,得到横截面高宽比为1:9扁平状可发泡夹芯结构。

53.(3)将上述扁平状可发泡夹芯结构在300℃下轧制1道次,道次压下率为60%,得到轧制态可发泡夹芯结构。

54.(4)将上述轧制态可发泡夹芯结构切除不包含可发泡芯层的边部,然后放入红外线发泡炉内在550℃下发泡18min,即可制得镁/铝复合的泡沫镁夹芯板。

55.实施例3。

56.(1)对圆筒外表面和模具内表面均涂抹粉基脱模剂,在模具中放置圆筒并用锁扣使圆筒固定在模具外壁上,保证圆筒底部与模具底部紧密接触;在圆筒内和圆筒外壁与模具内壁之间的空隙内分别熔化低熔点合金al-si12-mg2和高熔点金属纯铜,待模具中的金属全部熔化后,降温至620℃,降温速率为10℃/min,使纯铜处于凝固态,al-si12-mg2合金处于液态,向铝合金中加入质量百分比为2%碳化硼和2%氢化钛混合颗粒,粒度分别为30μm和60μm,氢化钛颗粒在500℃下氧化处理2h。将熔体搅拌均匀,搅拌速度为1500r/min,搅拌时间为4min,之后用压板压制圆筒内熔体表面,同时打开锁扣并快速取出圆筒,将模具转移至炉外,水冷并拆除模具后,得到温度为460℃的铸态可发泡夹芯结构。

57.(2)将上述得到的铸态可发泡夹芯结构在460℃下进行锻压,得到横截面高宽比为1:5扁平状可发泡夹芯结构。

58.(3)将上述扁平状可发泡夹芯结构在350℃下轧制4道次,道次压下率为20%,得到轧制态可发泡夹芯结构。

59.(4)将上述轧制态可发泡夹芯结构切除不包含可发泡芯层的边部,然后放入红外线发泡炉内在650℃下发泡4min,即可铝/铜复合的泡沫铝夹芯板。

60.实施例4。

61.(1)对圆筒外表面和模具内表面均涂抹水基脱模剂,在模具中放置圆筒并用锁扣使圆筒固定在模具外壁上,保证圆筒底部与模具底部紧密接触;在圆筒内和圆筒外壁与模

具内壁之间的空隙内分别熔化低熔点合金al-si7-cu3和高熔点合金ni-al4,待模具中的金属全部熔化后,降温至610℃,降温速率为10℃/min,使ni-al4合金处于凝固态,al-si7-cu3合金处于液态,依次向铝合金中加入质量百分比为7%氧化钛和2.2%氢化钛颗粒,粒度分别为100μm和70μm,氢化钛颗粒在470℃下氧化处理2h。将熔体搅拌均匀,搅拌速度为2300r/min,搅拌时间为3min,之后用压板压制圆筒内熔体表面,同时打开锁扣并快速取出圆筒,将模具转移至炉外,水冷并拆除模具后,得到温度为500℃的铸态可发泡夹芯结构。

62.(2)将上述得到的铸态可发泡夹芯结构在500℃下进行锻压,得到横截面高宽比为1:10扁平状可发泡夹芯结构。

63.(3)将上述扁平状可发泡夹芯结构在450℃下轧制3道次,道次压下率为30%,得到轧制态可发泡夹芯结构。

64.(4)将上述轧制态可发泡夹芯结构切除不包含可发泡芯层的边部,然后放入红外线发泡炉内在660℃下发泡7min,即可制得铝/镍复合的泡沫铝夹芯板。

65.实施例5。

66.(1)对圆筒外表面和模具内表面均涂抹粉基脱模剂,在模具中放置圆筒并用锁扣使圆筒固定在模具外壁上,保证圆筒底部与模具底部紧密接触;在圆筒内和圆筒外壁与模具内壁之间的空隙内分别熔化低熔点合金al-3ca和高熔点合金ti-al6-v4,待模具中的金属全部熔化后,降温至670℃,降温速率为9℃/min,使ti-al6-v4合金处于凝固态,al-3ca合金处于液态,向铝合金中加入质量百分比为3%碳化锆和2.5%氢化钛混合颗粒,粒度分别为40μm和70μm,氢化钛颗粒在490℃下氧化处理3h。将熔体搅拌均匀,搅拌速度为2000r/min,搅拌时间为1min,之后用气体压力压制圆筒内熔体表面,同时打开锁扣并快速取出圆筒,将模具转移至炉外,水冷并拆除模具后,得到温度为550℃的铸态可发泡夹芯结构。

67.(2)将上述得到的铸态可发泡夹芯结构在550℃下进行锻压,得到横截面高宽比为1:6扁平状可发泡夹芯结构。

68.(3)将上述扁平状可发泡夹芯结构在500℃下轧制1道次,道次压下率为35%,得到轧制态可发泡夹芯结构。

69.(4)将上述轧制态可发泡夹芯结构切除不包含可发泡芯层的边部,然后放入红外线发泡炉内在680℃下发泡3min,即可制得铝/钛复合的泡沫铝夹芯板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1