一种汽车线束生产用裁剪设备的制作方法

1.本发明涉及汽车线束生产技术领域,具体涉及一种汽车线束生产用裁剪设备。

背景技术:

2.汽车线束是汽车电路的网络主体,作为连接器应用于汽车硬件电路中,实现导电或者通讯等功能;汽车线束作为汽车电路各部件联系的载体,不仅要准确地传输各种信号,还要保证连接电路的可靠性起着至关重要的作用。

3.随着汽车制造工业的不断发展,汽车零部件生产越来越重视自动化、智能化加工设备的研发,其中,汽车线束作为汽车电子设备的重要组成部分,其种类、特性以及功能也越来越多样化。汽车线束导线原材料通常是卷装的线盘,在汽车线束生成过程中,第一道工序是进行裁线,即裁取一定长度规格的导线,然后按照应用要求继续加工,在汽车线束裁剪过程中,目前还存在裁剪整齐度不够、裁剪不完整的情况,容易产生较多的不良品。

技术实现要素:

4.本发明提供了一种汽车线束生产用裁剪设备,本发明通过设计凹槽结构便于保护裁剪刀和实现完整裁剪,通过设计压板和垫板结构实现了对汽车线束的压紧,便于裁剪的整齐平整。

5.本发明提供了一种汽车线束生产用裁剪设备,包括:固定台、支撑架、刀架、裁剪刀、凹槽、控制器和可移动机构;所述控制器连接所述可移动机构;所述支撑架通过支撑杆固定在所述固定台上方,所述刀架设置在所述支撑架上,所述裁剪刀固定在所述刀架上,在所述固定台上设置有凹槽,所述凹槽的长度方向与线束传送方向垂直,且与所述裁剪刀的长度方向平行,所述裁剪刀设置在所述凹槽的正上方;所述凹槽的一侧设置有激光发射器,与所述激光发射器相应的另一侧设置有激光接收器;所述激光接收器连接所述控制器;所述刀架连接所述可移动机构,通过所述可移动机构控制所述刀架上下移动。

6.进一步地,所述可移动机构包括:电机、第一传动组件和第二传动组件;所述第一传动组件包括第一传动杆、第一拉杆和第一转轮,所述第一转轮安装在所述支撑架上,所述电机的输出轴与第一转轮相连,第一转轮与所述第一传动杆上端连接,第一传动杆下端与所述第一拉杆上端连接;所述支撑架中部设有限位架,所述限位架中间位置设有限位孔,第一拉杆穿过所述限位孔,第一拉杆下端连有压板,所述压板板面开有一条形孔,所述条形孔与所述裁剪刀的长度方向平行,且设置在所述裁剪刀的正下方,与所述裁剪刀长度、宽度相同;所述第二传动组件包括第二传动杆、第二拉杆和第二转轮,所述电机的输出轴与第二转轮相连,所述第二传动组件与所述刀架相连。

7.进一步地,所述固定台上设置有垫板,所述垫板位于所述压板正下方,与压板面积相等;所述垫板上设置有压力传感器,所述压力传感器连接所述控制器。

8.进一步地,所述固定台上设有传送带,所述传送带两侧设有护板,所述传送带宽度与所述垫板宽度相同。

9.进一步地,裁剪工作开始前,所述传送带将汽车线束传送到所述垫板上,所述压力传感器发送信号到所述控制器,所述控制器向所述电机发送控制信号,所述电机控制所述第一拉杆运动,推动所述压板向下移动,将汽车线束压紧;当压力传感器监测到压板压紧后,发送感应信号到控制器,控制器接收到该感应信号后产生控制信号并将该控制信号发送到电机,电机接收到该控制信号后控制第一拉杆停止运动;裁剪工作结束后,控制器向电机发送控制信号,电机接收控制信号后控制第一拉杆运动到初始位置。

10.进一步地,所述电机控制所述第一拉杆停止运动后,所述控制器发送控制信号到所述电机,所述电机接收控制信号后控制所述刀架向下移动,对汽车线束进行裁剪。

11.进一步地,所述凹槽内的所述激光接收器接收不到所述激光发射器发射的信号时,则所述裁剪刀与凹槽抵触,激光接收器发送信号到控制器,控制器接收到该信号后产生控制信号并将该控制信号发送到电机,电机在接收到该控制信号后控制所述第二传动组件带动所述刀架停止向下移动同时向上移动至初始位置。

12.进一步地,所述凹槽一侧有吸尘机构,所述吸尘机构与所述控制器连接,吸尘机构包括吸尘头、吸尘管、吸尘袋和控制开关,所述吸尘头正对凹槽,所述吸尘头、吸尘管和吸尘袋依次连接;当所述裁剪刀完成裁剪后,所述控制器向所述吸尘机构发送控制信号,控制所述控制开关开启。

13.进一步地,所述吸尘机构预先设定工作时长,即所述控制开关按照预先设定的工作时长工作完毕后自行关闭。

14.进一步地,所述裁剪刀还包括覆于裁剪刀表面的复合涂层,所述复合涂层包括后涂层、中涂层和前涂层,所述后涂层由含有耐热粘结树脂和氟树脂的涂料涂覆制成,所述前涂层由以氟树脂为主要成膜树脂的涂料涂覆制成,所述中涂层是由主要成分为耐热粘结树脂、氟树脂、低熔点无机物和金属粉末的涂料涂覆制成,所述金属粉末占中涂层的比例为20%;所述低熔点无机物为低熔点玻璃粉;所述金属粉末为铁,所述金属粉末粒径尺寸不大于5微米。

15.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

16.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

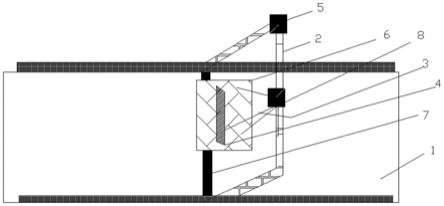

18.图1为本发明的一种汽车线束生产用裁剪设备结构示意图;

19.图2为本发明的一种汽车线束生产用裁剪设备结构主视图;

20.图3为本发明垫板结构示意图;

21.图4为本发明的吸尘机构结构示意图。

22.图中:1、固定台;2、支撑架;3、刀架;4、裁剪刀;5、控制器;6、压板;7、凹槽;8、可移动机构;9、垫板;10、压力传感器;11、控制开关;12、吸尘袋;13、吸尘管;14、吸尘头。

具体实施方式

23.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

24.本发明提供了一种汽车线束生产用裁剪设备,如图1所示,包括:固定台1、支撑架2、刀架3、裁剪刀4、凹槽7、控制器5和可移动机构8;所述控制器5连接所述可移动机构8;所述支撑架2通过支撑杆固定在所述固定台1上方,所述刀架3设置在所述支撑架2上,所述裁剪刀4固定在所述刀架3上,在所述固定台1上设置有凹槽7,所述凹槽7的长度方向与线束传送方向垂直,且与所述裁剪刀4的长度方向平行,所述裁剪刀4设置在所述凹槽7的正上方;所述凹槽7的一侧设置有激光发射器,与所述激光发射器相应的另一侧设置有激光接收器;所述激光接收器连接所述控制器;所述刀架3连接所述可移动机构8,通过所述可移动机构8控制所述刀架3上下移动。

25.在汽车线束裁剪过程中,线缆位于线孔中,应力分布的实际情况较为复杂,切应力并不是均匀分布的,必须建立极限载荷下工件失效的强度条件,即计算出最大剪切力,计算公式为:

[0026][0027]

上式中,m为作用于截面上的剪切力,π为圆周率,近似值为3.14,γ1为线束导体材料的许用切应力,γ2为绝缘层材料的许用切应力,h为线束导体直径,h为线束线缆外径;上式中,剪切力与线缆外径的平方、线束导体的直径的平方成正比,而且随着线束导体直径的增大而增大,因此选择导体直径最大的线缆进行计算。

[0028]

上述技术方案的工作原理为:所述控制器5连接所述可移动机构8;所述支撑架2通过支撑杆固定在所述固定台1上方,所述刀架3设置在所述支撑架2上,所述裁剪刀4固定在所述刀架3上,在所述固定台1上设置有凹槽7,所述凹槽7的长度方向与线束传送方向垂直,且与所述裁剪刀4的长度方向平行,所述裁剪刀4设置在所述凹槽7的正上方;所述凹槽7的一侧设置有激光发射器,与所述激光发射器相应的另一侧设置有激光接收器;所述激光接收器连接所述控制器5;所述刀架3连接所述可移动机构8,通过所述可移动机构8控制所述刀架3上下移动。

[0029]

上述技术方案的有益效果为:采用本实施例提供的方案,汽车线束裁剪过程中,通过在传送带上设计凹槽结构,便于保护裁剪刀和实现完整裁剪;通过设计压板垫板结构,保证了对汽车线束的压紧操作,便于实现线束的整齐裁剪;通过可移动机构控制所述刀架上下移动,实现裁剪刀对汽车线束的纵切,提高了裁剪的质量。

[0030]

在一个实施例中,所述可移动机构包括:电机、第一传动组件和第二传动组件;所述第一传动组件包括第一传动杆、第一拉杆和第一转轮,所述第一转轮安装在所述支撑架2上,所述电机的输出轴与第一转轮相连,第一转轮与所述第一传动杆上端连接,第一传动杆下端与所述第一拉杆上端连接;所述支撑架2中部设有限位架,所述限位架中间位置设有限位孔,第一拉杆穿过所述限位孔,第一拉杆下端连有压板6,所述压板6板面开有一条形孔,所述条形孔与所述裁剪刀4的长度方向平行,且设置在所述裁剪刀4的正下方,与所述裁剪刀4长度、宽度相同;所述第二传动组件包括第二传动杆、第二拉杆和第二转轮,所述电机的输出轴与第二转轮相连,所述第二传动组件与所述刀架3相连。

[0031]

上述技术方案的工作原理为:所述可移动机构包括:电机、第一传动组件和第二传动组件;所述第一传动组件包括第一传动杆、第一拉杆和第一转轮,所述第一转轮安装在所述支撑架2上,所述电机的输出轴与第一转轮相连,第一转轮与所述第一传动杆上端连接,第一传动杆下端与所述第一拉杆上端连接;所述支撑架2中部设有限位架,所述限位架中间位置设有限位孔,第一拉杆穿过所述限位孔,第一拉杆下端连有压板6,所述压板6板面开有一条形孔,所述条形孔与所述裁剪刀4的长度方向平行,且设置在所述裁剪刀4的正下方,与所述裁剪刀4长度、宽度相同;所述第二传动组件包括第二传动杆、第二拉杆和第二转轮,所述电机的输出轴与第二转轮相连,所述第二传动组件与所述刀架3相连。

[0032]

上述技术方案的有益效果为:采用本实施例提供的方案,通过设计可移动机构,利用电机驱动拉杆实现了对刀架和压板的控制,让刀架对汽车线束实施纵切,控制压板对汽车线束实施压紧操作,能够更好地实现汽车线束裁剪过程的控制,保证裁剪的质量。

[0033]

在一个实施例中,如图2所示,所述固定台1上设置有垫板9,所述垫板9位于所述压板6正下方,与压板6面积相等;所述垫板9上设置有压力传感器10,所述压力传感器10连接所述控制器5。

[0034]

上述技术方案的工作原理为:固定台1上设置有垫板9,垫板9位于压板6正下方,与压板6面积相等;垫板9上设置有压力传感器10,压力传感器10连接控制器5;垫板9用于承接汽车线束和压板6,压力传感器10用于监测压力。

[0035]

上述技术方案的有益效果为:采用本实施例提供的方案,通过设计垫板结构更好地为线束提供铺垫和支撑,设置压力传感器实现了精确的压力监测,便于控制压板的压紧操作。

[0036]

在一个实施例中,所述固定台1上设有传送带,所述传送带两侧设有护板,所述传送带宽度与所述垫板9宽度相同。

[0037]

上述技术方案的工作原理为:传送带用于传送汽车线束,传送带两侧的护板将汽车线束约束在传送带上。

[0038]

上述技术方案的有益效果为:采用本实施例提供的方案,通过设计传送带护板,能够约束汽车线束的传送区域,保证汽车线束精准地传送到垫板上。

[0039]

在一个实施例中,裁剪工作开始前,所述传送带将汽车线束传送到所述垫板9上,所述压力传感器10发送信号到所述控制器5,所述控制器5向所述电机发送控制信号,所述电机控制所述第一拉杆运动,推动所述压板6向下移动,将汽车线束压紧;当压力传感器10监测到压板6压紧后,发送感应信号到控制器5,控制器5接收到该感应信号后产生控制信号并将该控制信号发送到电机,电机接收到该控制信号后控制第一拉杆停止运动;裁剪工作结束后,控制器5向电机发送控制信号,电机接收控制信号后控制第一拉杆运动到初始位置。

[0040]

上述技术方案的工作原理为:裁剪工作开始前,传送带将汽车线束传送到垫板9上,压力传感器10发送信号到控制器5,控制器5向电机发送控制信号,电机控制所述第一拉杆运动,推动压板6向下移动,将汽车线束压紧;当压力传感器10监测到压板6压紧后,发送感应信号到控制器5,控制器5接收到该感应信号后产生控制信号并将该控制信号发送到电机,电机接收到该控制信号后控制第一拉杆停止运动;裁剪工作结束后,控制器5向电机发送控制信号,电机接收控制信号后控制第一拉杆运动到初始位置。

[0041]

上述技术方案的有益效果为:采用本实施例提供的方案,通过压力传感器监测垫板的受力情况,控制压板的降落幅度,实现了对汽车线束的压紧操作;通过控制器的控制,实现了可升降机构对压板的升降。

[0042]

在一个实施例中,所述电机控制所述第一拉杆停止运动后,所述控制器5发送控制信号到所述电机,所述电机接收控制信号后控制所述刀架3向下移动,对汽车线束进行裁剪。

[0043]

上述技术方案的工作原理为:电机控制第一拉杆停止运动后,控制器发送控制信号到电机,电机接收控制信号后控制刀架向下移动,对汽车线束进行裁剪。

[0044]

上述技术方案的有益效果为:采用本实施例提供的方案,先通过压板对汽车线束实施压紧操作,再执行裁剪操作,实现了汽车线束裁剪过程的紧密衔接。

[0045]

在一个实施例中,所述凹槽7内的所述激光接收器接收不到所述激光发射器发射的信号时,则所述裁剪刀4与凹槽7抵触,激光接收器发送信号到控制器5,控制器5接收到该信号后产生控制信号并将该控制信号发送到电机,电机在接收到该控制信号后控制所述第二传动组件带动所述刀架3停止向下移动同时向上移动至初始位置。

[0046]

上述技术方案的工作原理为:凹槽7内的激光接收器接收不到激光发射器发射的信号时,则裁剪刀4与凹槽7抵触,激光接收器发送信号到控制器5,控制器5接收到该信号后产生控制信号并将该控制信号发送到电机,电机在接收到该控制信号后控制第二传动组件带动刀架3停止向下移动同时向上移动至初始位置。

[0047]

上述技术方案的有益效果为:采用本实施例提供的方案,通过在凹槽内设置激光发射器和激光接收器,利用裁剪刀碰触激光发射线路导致激光发射中断,从而影响到激光接收器的信号监测,来实现对裁剪刀的精确控制,保证了裁剪刀对汽车线束的完整裁剪。

[0048]

在一个实施例中,如图3所示,所述凹槽7一侧有吸尘机构,所述吸尘机构与所述控制器5连接,吸尘机构包括吸尘头14、吸尘管13、吸尘袋12和控制开关11,所述吸尘头14正对凹槽7,所述吸尘头14、吸尘管13和吸尘袋12依次连接;当所述裁剪刀4完成裁剪后,所述控制器5向所述吸尘机构发送控制信号,控制所述控制开关11开启。

[0049]

上述技术方案的工作原理为:凹槽7一侧有吸尘机构,吸尘机构与控制器5连接,吸尘机构包括吸尘头14、吸尘管13、吸尘袋12和控制开关11,吸尘头14正对凹槽7,吸尘头14、吸尘管13和吸尘袋12依次连接;当裁剪刀4完成裁剪后,控制器5向吸尘机构发送控制信号,控制控制开关11开启。

[0050]

上述技术方案的有益效果为:采用本实施例提供的方案,通过增加吸尘机构,保证了裁剪过程中的无尘环境,有利于提高裁剪的质量。

[0051]

在一个实施例中,所述吸尘机构预先设定工作时长,即所述控制开关11按照预先设定的工作时长工作完毕后自行关闭。

[0052]

上述技术方案的工作原理为:吸尘机构预先设定工作时长,控制开关11按照预先设定的工作时长工作完毕后自行关闭。

[0053]

上述技术方案的有益效果为:采用本实施例提供的方案,实现了吸尘机构工作时长的自动控制。

[0054]

在一个实施例中,所述裁剪刀4还包括覆于裁剪刀4表面的复合涂层,所述复合涂层包括后涂层、中涂层和前涂层,所述后涂层由含有耐热粘结树脂和氟树脂的涂料涂覆制

成,所述前涂层由以氟树脂为主要成膜树脂的涂料涂覆制成,所述中涂层是由主要成分为耐热粘结树脂、氟树脂、低熔点无机物和金属粉末的涂料涂覆制成,所述金属粉末占中涂层的比例为20%;所述低熔点无机物为低熔点玻璃粉;所述金属粉末为铁,所述金属粉末粒径尺寸不大于5微米。

[0055]

上述技术方案的工作原理为:裁剪刀4还包括覆于裁剪刀4表面的复合涂层,复合涂层包括后涂层、中涂层和前涂层,其中后涂层由含有耐热粘结树脂和氟树脂的涂料涂覆制成,前涂层由以氟树脂为主要成膜树脂的涂料涂覆制成,中涂层是由主要成分为耐热粘结树脂、氟树脂、低熔点无机物和金属粉末的涂料涂覆制成,金属粉末占中涂层的比例为20%;低熔点无机物为低熔点玻璃粉;所述金属粉末为铁,金属粉末粒径尺寸不大于5微米。

[0056]

上述技术方案的有益效果为:采用本实施例提供的方案,在裁剪刀上涂敷复合涂层,能够增加裁剪刀的硬度,延长裁剪刀的使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1