一种外侧梁加工工艺及工装的制作方法

1.本发明涉及航天器零部件加工技术领域,特别涉及一种外侧梁加工工艺及工装。

背景技术:

2.飞机的外侧梁闭角角度多样,选用常规的三轴铣床加工时不能加工完所有闭角。为解决此问题现有技术通过五轴铣床进行加工,虽然解决了闭角加工问题,但是由于五轴车床高昂的售价提高了侧梁生产成本。

技术实现要素:

3.本发明的目的在于克服现有技术的不足,提供一种外侧梁加工工艺及工装,侧梁加工时工装提供一个旋转自由度代替五轴铣床中的一个旋转坐标,通过工装配合四轴铣床实现五轴铣床功能,保证外侧梁闭角全部加工的情况下有效节约生产成本。

4.本发明的目的是通过以下技术方案来实现的:一种外侧梁加工工艺,包括如下步骤:s10、零件检查:检查零件毛坯尺寸,零件上标记纤维方向,零件的侧面设置零件质量编号;s20、a面粗加工:以零件凹槽的一面为a面,另一相对面为b面,零件设置在工装上,a面朝上,通过四轴铣床配合工装实现五轴联动粗铣a面;s30、时效处理:零件水平放置,自然时效48小时;s40、b面精加工:零件翻面后设置在工装上,b面朝上,通过四轴铣床配合工装实现五轴联动精铣b面;s50、a面精加工:零件再翻面后设置在工装上,a面朝上,检测零件b面与工装表面的贴合度,检查完毕通过四轴铣床配合工装五轴联动精铣a面,精铣完成检测零件碰、划伤;s60、零件检验:测量零件形面、筋条厚度和表面质量;s70、终检:按设计要求检查零件尺寸;s80、清洗:按标准清洗零件,保证零件表面无油污、灰尘及腐蚀斑,清洗后包装。

5.进一步地,所述步骤s20中,零件a面厚度为43

±

0.2mm,平面度0.1mm。

6.进一步地,所述所述步骤s20中,零件通过工艺凸台压紧在工装上。

7.进一步地,所述步骤s60后还包括如下步骤:s61、去除工艺凸台。

8.一种外侧梁加工用工装,包括转盘和转台,所述转盘设置在机床工作台上,所述转台与所述转盘可拆卸连接,所述转台包括支撑板和两个肋板,两个所述肋板与所述转盘可拆卸连接,所述支撑板转动连接在两个肋板之间。

9.进一步地,所述转盘表面设有截面呈t字形的连接槽,所述肋板通过螺栓、螺母、连接槽与所述转盘相连接。

10.进一步地,所述支撑板通过转轴与所述肋板转动连接。

11.本发明的有益效果是:本发明侧梁加工时工装提供一个旋转自由度代替五轴铣床中的一个旋转坐标,通过工装配合四轴铣床实现五轴铣床功能,保证外侧梁闭角全部加工的情况下有效节约生产成本。

附图说明

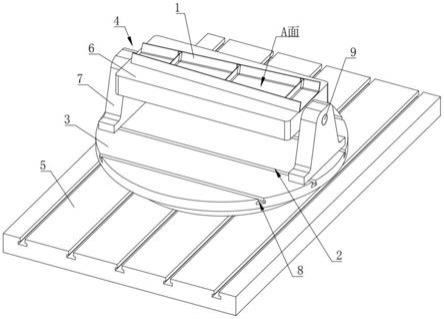

12.图1为本发明实施例中外侧梁加工工艺及工装的整体结构示意图;图2为本发明实施例中零件a面的结构示意图;图3为本发明实施例中零件b面的结构示意图;图中,1、零件;2、工装;3、转盘;4、转台;5、机床工作台;6、支撑板;7、肋板;8、连接槽;9、转轴。

具体实施方式

13.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有付出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

14.参阅图1-图3,本发明提供一种技术方案:实施例1:如图1-图3所示,一种外侧梁加工工艺,包括如下步骤:s10、零件检查:检查零件毛坯尺寸,零件上标记纤维方向,零件的侧面设置零件质量编号;其中纤维方向为零件长度方向;s20、a面粗加工:以零件凹槽的一面为a面,另一相对面为b面,零件通过工艺凸台压紧在工装上,a面朝上,通过四轴铣床配合工装实现五轴联动粗铣a面;零件a面厚度为43

±

0.2mm,平面度0.1mm。其中,工艺凸台为本领域惯用技术手段图中未示出。

15.s30、时效处理:零件水平放置,自然时效48小时;s40、b面精加工:零件翻面后设置在工装上,b面朝上,通过四轴铣床配合工装实现五轴联动精铣b面;s50、a面精加工:零件再翻面后设置在工装上,a面朝上,检测零件b面与工装表面的贴合度,检查完毕通过四轴铣床配合工装五轴联动精铣a面,精铣完成检测零件碰、划伤;a面精加工时,由于b面已经精加工,因此零件b面与工装的贴合度高,进而可有效保证a面精加工时的平面度。

16.s60、零件检验:测量零件形面、筋条厚度和表面质量;s61、去除工艺凸台;s70、终检:按设计要求检查零件尺寸;s80、清洗:按标准清洗零件,保证零件表面无油污、灰尘及腐蚀斑,清洗后包装。

17.本发明侧梁加工时工装提供一个旋转自由度代替五轴铣床中的一个旋转坐标,通过工装配合四轴铣床实现五轴铣床功能,保证外侧梁闭角全部加工的情况下有效节约生产成本。

18.实施例2:如图1-图3所示,本实施例为一种实施例1中外侧梁加工用工装,包括转盘3和转台4,所述转盘3设置在四轴铣床的机床工作台5上,所述转台4与所述转盘3可拆卸连接,所述转台4包括支撑板6和两个肋板7,两个所述肋板7与所述转盘3可拆卸连接,所述支撑板6转动连接在两个肋板7之间。

19.所述转盘3表面设有截面呈t字形的连接槽8,所述肋板7通过螺栓、螺母、连接槽8与所述转盘3相连接。肋板7与转盘3可拆卸连接,方便工装2拆装、存储。

20.所述支撑板6通过转轴9与所述肋板7转动连接。其中转轴9可以是但不局限于通过电机驱动,电机通过齿轮、链条传动机构与转轴9传动连接。支撑板6通过电机控制转动角度控制方便且实现结构简单。

21.工作原理:将零件b面紧贴支撑板6,之后零件1通过工艺凸台压紧在支撑板6上完成零件1与工装2的固定。之后通过四轴铣床粗加工零件a面,零件a面加工时需要调节零件1倾斜角度则通过转动支撑板6实现。零件a面粗加工完成后,将零件1翻面使b面朝上后固定(固定方式同前述)。零件1固定后通过四轴铣床精加工零件b面。零件b面精加工完成后,将零件1再翻面使b面贴合支撑板6,保证零件1的水平度,并使a面朝上,对a面精加工。同样a面精加工时,通过转动支撑板6实现零件1角度调节。a面加工时工装2提供一个旋转自由度代替五轴铣床中的一个旋转坐标,通过工装2配合四轴铣床实现五轴铣床功能,保证外侧梁闭角全部加工的情况下有效节约生产成本。

22.以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

技术特征:

1.一种外侧梁加工工艺,其特征在于:包括如下步骤:s10、零件检查:检查零件毛坯尺寸,零件上标记纤维方向,零件的侧面设置零件质量编号;s20、a面粗加工:以零件凹槽的一面为a面,另一相对面为b面,零件设置在工装上,a面朝上,通过四轴铣床配合工装实现五轴联动粗铣a面;s30、时效处理:零件水平放置,自然时效48小时;s40、b面精加工:零件翻面后设置在工装上,b面朝上,通过四轴铣床配合工装实现五轴联动精铣b面;s50、a面精加工:零件再翻面后设置在工装上,a面朝上,检测零件b面与工装表面的贴合度,检查完毕通过四轴铣床配合工装五轴联动精铣a面,精铣完成检测零件碰、划伤;s60、零件检验:测量零件形面、筋条厚度和表面质量;s70、终检:按设计要求检查零件尺寸;s80、清洗:按标准清洗零件,保证零件表面无油污、灰尘及腐蚀斑,清洗后包装。2.根据权利要求1所述外侧梁加工工艺,其特征在于:所述步骤s20中,零件a面厚度为43

±

0.2mm,平面度0.1mm。3.根据权利要求1所述外侧梁加工工艺,其特征在于:所述所述步骤s20中,零件通过工艺凸台压紧在工装上。4.根据权利要求3所述外侧梁加工工艺,其特征在于:所述步骤s60后还包括如下步骤:s61、去除工艺凸台。5.一种权利要求1-4任意一项所述外侧梁加工用工装,其特征在于:包括转盘和转台,所述转盘设置在机床工作台上,所述转台与所述转盘可拆卸连接,所述转台包括支撑板和两个肋板,两个所述肋板与所述转盘可拆卸连接,所述支撑板转动连接在两个肋板之间。6.根据权利要求5所述工装,其特征在于:所述转盘表面设有截面呈t字形的连接槽,所述肋板通过螺栓、螺母、连接槽与所述转盘相连接。7.根据权利要求5所述工装,其特征在于:所述支撑板通过转轴与所述肋板转动连接。

技术总结

本发明公开了一种外侧梁加工工艺,包括零件检查、A面粗加工、时效处理、B面精加工、A面精加工、零件检验等步骤;本发明还公开了一种外侧梁加工用工装,包括转盘和转台,所述转盘设置在机床工作台上,所述转台与所述转盘可拆卸连接,所述转台包括支撑板和两个肋板,两个所述肋板与所述转盘可拆卸连接,所述支撑板转动连接在两个肋板之间。本发明侧梁加工时工装提供一个旋转自由度代替五轴铣床中的一个旋转坐标,通过工装配合四轴铣床实现五轴铣床功能,保证外侧梁闭角全部加工的情况下有效节约生产成本。生产成本。生产成本。

技术研发人员:王勇 朱荣文 游侠 刘伟军 游波

受保护的技术使用者:成都市鸿侠科技有限责任公司

技术研发日:2021.12.23

技术公布日:2022/5/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1