基于机器人系统的叶片批量化自动上下料的方法与流程

1.本发明涉及叶片的加工和测量技术领域,尤其是涉及叶片加工和测量过程中的批量自动化流转领域,具体为一种基于机器人系统的叶片批量化自动上下料的方法。

背景技术:

2.叶片是航空发动机的核心零件,由于其复杂的曲面和薄壁特征,为了保证叶片的加工质量,一般采用高精度五轴联动机床进行铣削加工,并用三坐标测量机进行测量复验。根据叶片在发动机中所处的位置,一般分为多级,每级叶片为数十片,品种多,数量大,因此叶片批量制造的整个流转过程中涉及到频繁的上下料作业,目前主要由人工完成,准备和调整时间较长,难以充分发挥机床和三坐标的产能。因此,实现叶片的批量化自动上下料的方法能够明显改善叶片的生产效率,并有利于生产节拍控制,对于叶片的制造过程有重要意义。

3.通过对现有文献的检索,发现有以下技术:

4.一、申请号为201911180288.4的中国发明专利申请公开一种压气机叶片数字化全自动生产线设计方法,该发明主要针对自动化生产线的整体布局设计,并不针对叶片批量化上下料的具体实现;

5.二、申请号202110086108.7的中国发明专利申请公开一种用于叶片自动化测量的机械手上下料系统,该发明采用抓手取放装夹有叶片的夹具组件,叶片在夹具中的夹紧需要由人工拧紧螺杆完成,随后系统转运带有叶片的夹具组件至测量位,该系统的叶片上下料并未实现完整的自动化;

6.三、申请号为202011289566.2的中国发明专利申请公开一种叶片尺寸精度自动化测量与检测系统,该发明对叶片的转运是通过对装夹件的转运实现,而叶片的装入装夹件的过程是通过人工实现,该系统的叶片上下料并未实现完整的自动化;

7.另外,上述技术中并不适用于2种以上型号叶片的批量化自动化上下料,在叶片型号变化后均需要由系统外部对叶片的夹具进行更换,无法实现完整自动化。

技术实现要素:

8.本发明的目的之一是克服现有技术存在的缺陷,提供一种叶片批量化自动上下料机器人系统;采用六自由度关节式工业机器人为执行主体,使用机器人爪手直接抓取叶片,省略了人工把叶片装入工装的步骤,采用定制工装和视觉定位系统完成叶片自动装入工装,实现叶片的全自动上下料,并可同时支持多型号叶片的批量化自动上下料,降低了人工操作时间和成本,尤其适合多批量叶片的加工和测量任务。

9.实现本发明目的的技术方案是:一种基于机器人系统的叶片批量化自动上下料的方法,具有机器人执行模块;所述机器人执行模块周围围绕设置有叶片批量上下料架子、叶片视觉定位模块、叶片工装库、叶片工装、三坐标测量机和控制系统;所述控制系统通过线缆连接机器人执行模块、叶片视觉定位模块和三坐标测量机进行信息通讯,监控三个模块

的运转状态,并根据预设控制逻辑调度这三个模块的动作执行,所述机器人执行模块直接抓取叶片型面,并通过所述叶片视觉定位模块修正叶片位姿,实现叶片准确放入在三坐标测量机或叶片加工机床中的所述叶片工装中。

10.上述技术方案所述机器人执行模块包括六自由度工业机器人、机器人安装底板、机器人运动驱动器、机器人地轨,上料视觉识别模块和机器人末端爪手,所述六自由度工业机器人通过机器人安装底板移动设置在机器人地轨上;所述机器人运动驱动器驱动机器人安装底板移动;所述上料视觉识别模块固定于六自由度工业机器人的第六轴法兰上;所述机器人末端爪手与上料视觉识别模块连接,用于抓取叶片或叶片工装。

11.上述技术方案所述机器人上下料架子包括批量上下料基座、架子主体和用于记录叶片批量信息的电子信息模块;所述架子主体推拉滑动设置于批量上下料基座上;所述电子信息模块安装于架子主体上。

12.上述技术方案所述叶片工装为用于取放叶片的叶片夹爪或用于三坐标测量机/机床的叶片定位夹紧榫头工装或用于叶片型号变更后自动更换流转链中的所有榫头工装。

13.上述技术方案所述叶片视觉定位模块包括安装基座、激光线扫描器和扫描器驱动模组;所述激光线扫描器滑动设置与扫描器驱动模组上;所述扫描器驱动模组安装于安装基座上。

14.上述技术方案所述叶片工装库包括工装库基座以及安装于工装库基座上的榫头工装支架、叶片上下料爪手支架和榫头工装更换工装支架。

15.上述技术方案所述叶片批量上下料架子和叶片视觉定位模块设置于机器人执行模块的同一侧;所述三坐标测量机设置于机器人执行模块的另一侧;所述叶片视觉定位模块的单侧或两侧设有叶片批量上下料架子。

16.上述技术方案具体包含以下步骤:

17.步骤1.待加工/测量叶片进入上料工位:叶片按照批量整体放入机器人上下料架子主体的放置孔中,人工推着架子主体沿着批量上下料基座整体滑入上料位置。

18.步骤2.读取架子主体信息:机器人末端的上料视觉识别模块首先读取rfid信息组件的标签信息,获取叶片型号信息,并把信息传入电气控制系统,根据预设逻辑触发后续步骤;叶片型号不变转步骤4,叶片型号变化转步骤3;

19.步骤3.六自由度工业机器人在叶片工装库更换末端为榫头工装更换工装,把三坐标测量机中的叶片榫头工装取下放置在叶片工装库榫头工装支架上,并取下对应叶片型号的叶片榫头工装放置在三坐标测量机中,完成叶片榫头工装的自动更换,然后六自由度工业机器人在叶片工装库把末端更换为对应型号的叶片上下料爪手;

20.步骤4.叶片在位检测:叶片末端上料视觉识别模块按照叶片在架子主体上的顺序对叶片进行拍照,在抓取前识别叶片是否在位,以及通过图像处理获取榫头的信息;

21.步骤5.机器人抓取叶片并进行定位:六自由度工业机器人末端上下料爪手直接夹取叶片型面,并把榫头放置在激光线扫描器302的正上方,扫描器驱动模组驱动激光线扫描器对榫头进行扫描,通过视觉处理识别出叶片榫头工装相对于机器人的实际位姿,根据识别出的叶片榫头的实际位姿,六自由度工业机器人自动调整末端并把叶片准确放入叶片榫头工装内,到位信号触发后叶片榫头工装自动定位并夹紧叶片,同时机器人执行模块重复步骤4-5待命;

22.步骤6、叶片测量/加工:三坐标测量机/叶片加工机床根据预设的测量/加工程序完成后续的叶片测量/加工;

23.步骤7、叶片下料:叶片测量/加工完成后,设备发送状态信号给控制系统,六自由度工业机器人末端为叶片上下料爪手通过型面夹紧叶片,叶片榫头工装自动松开,六自由度工业机器人抓取叶片,同时换上待处理叶片,返回到工装下料位,放置于下料位的架子主体中对应位置;

24.步骤8、重复执行上述步骤4至7直到本级叶片全部加工完成,叶片批量下料;更换架子主体后则重复执行步骤1-8实现不同规格叶片的批量化上下料。

25.采用上述技术方案后,本发明具有以下积极的效果:

26.(1)本发明通用性强,自动化程度高,能够适应生产中多型号叶片同时生产的场景,不需额外人工干预。

27.(2)本发明能够实现机器人对叶片的直接抓取,叶片装入工装以及叶片流转过程均通过系统自动完成,在叶片批量到达上料位后无其他人工操作,有利于提升效率和落地。

28.(3)本发明能够根据变更的叶片规格的叶片调整工装设计,且工装的主要模块设计为通用模块,调整设计工作量较小,能够快速适应业务的调整。

附图说明

29.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明,其中

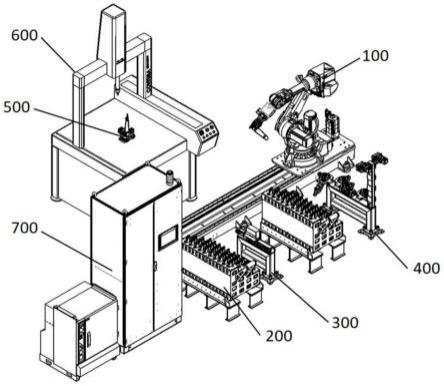

30.图1为本发明的系统整体结构示意图;

31.图2为本发明的机器人执行模块具体结构示意图;

32.图3为本发明的叶片上下料架子示意图;

33.图4为本发明的叶片视觉定位模块具体结构示意图;

34.图5为本发明的叶片工装库具体结构示意图;

35.图6为本发明的叶片工装在工装库的放置示意图。

具体实施方式

36.(实施例1)

37.见图1,本发明具有一种叶片批量化自动上下料机器人系统,具有机器人执行模块100;机器人执行模块100周围围绕设置有叶片批量上下料架子200、叶片视觉定位模块300、叶片工装库400、叶片工装500、三坐标测量机600和控制系统700;叶片批量上下料架子200和叶片视觉定位模块300设置于机器人执行模块100的同一侧;三坐标测量机600设置于机器人执行模块100的另一侧;叶片视觉定位模块300的单侧或两侧设有叶片批量上下料架子200;控制系统700通过线缆连接机器人执行模块100、叶片视觉定位模块300和三坐标测量机600进行信息通讯,监控三个模块的运转状态,并根据预设控制逻辑调度这三个模块的动作执行。

38.见图2,机器人执行模块100,用于实现叶片和叶片工装的转运,其包括六自由度工业机器人101、机器人安装底板103、机器人运动驱动器102、机器人地轨104,上料视觉识别模块110和机器人末端爪手120,六自由度工业机器人101通过机器人安装底板103移动设置

在机器人地轨104上;机器人运动驱动器102驱动机器人安装底板103移动;上料视觉识别模块110固定于六自由度工业机器人101的第六轴法兰上;机器人末端爪手120与上料视觉识别模块110连接,用于抓取叶片210或叶片工装404。该模块分两个动作,第一个是六自由度工业机器人101的整体移动:机器人地轨104通过螺栓固定于地面,通过机器人运动驱动器102可以使得六自由度工业机器人101沿着机器人地轨104长度方向移动;第二个是机器人的末端运动:机器人叶片爪手120根据机器人执行任务的不同可进行自动更换,两者之间通过标准快换盘进行连接。

39.见图3,机器人上下料架子200用于叶片的批量装载,其包括批量上下料基座201、架子主体202和用于记录叶片批量信息的电子信息模块203;架子主体202推拉滑动设置于批量上下料基座201上;电子信息模块203安装于架子主体202上。其中叶片210放置于架子预先开出的孔中,rfid信息组件203固定于架子主体一侧,架子主体202整体可沿着批量上下料基座201整体滑入滑出,叶片210对应放置于架子主体202上的插槽内,且对叶片210的具体位姿没有要求,如图中箭头所示,实现叶片210按照批量整体装载。

40.叶片工装500为用于取放叶片的叶片夹爪510或用于三坐标测量机/机床的叶片定位夹紧榫头工装520或用于叶片型号变更后自动更换流转链中的所有榫头工装530。其中叶片夹爪510设计有两个夹爪,能够实现叶片快速取放;榫头工装520与三坐标测量机/机床的连接通过零点定位结构实现,三个工装之间的切换通过快换盘实现;

41.叶片视觉定位模块300,用于机器人直接抓取叶片后对叶片榫头相对机器人的位姿状态进行识别,其包括安装基座301、激光线扫描器303和扫描器驱动模组302;激光线扫描器303滑动设置与扫描器驱动模组302上;扫描器驱动模组302安装于安装基座301上。机器人抓取叶片210,并把榫头朝向激光线扫描器303,保持不动,通过扫描器驱动模组302驱动激光线扫描器303移动,完成对叶片榫头实际抓取姿态的扫描,通过匹配扫描数据和叶片榫头的3d模型数据,控制系统预设算法可计算出叶片榫头坐标系相对于机器人末端的实际位姿t1,并把这个实际位姿数据发送给控制系统,替换原有预设位姿t0,实现叶片榫头的定位与坐标修正。

42.叶片工装库400用于放置叶片工装,可通过在放置位置增加传感器进行数字化监控,其包括工装库基座401以及安装于工装库基座401上的榫头工装支架402、叶片上下料爪手支架403和榫头工装更换工装支架404。这三个支架分别用于放置叶片榫头工装520、机器人末端叶片爪手510和榫头工装更换工装530。特别的,叶片工装库400可根据叶片210批量规格的种类进行适配扩展。

43.实施例2

44.一种使用叶片批量化自动上下料机器人系统的上下料方法,包含以下步骤:

45.步骤1.待加工/测量叶片进入上料工位:叶片210按照批量整体放入机器人上下料架子主体202的放置孔中,人工推着架子主体202沿着批量上下料基座201整体滑入上料位置。

46.步骤2.读取架子主体202信息:机器人末端的上料视觉识别模块110首先读取rfid信息组件204的标签信息,获取叶片210型号信息,并把信息传入电气控制系统700,根据预设逻辑触发后续步骤;叶片210型号不变转步骤4,叶片210型号变化转步骤3;

47.步骤3.六自由度工业机器人101在叶片工装库400更换末端为榫头工装更换工装

530,把三坐标测量机600中的叶片榫头工装520取下放置在叶片工装库榫头工装支架402上,并取下对应叶片210型号的叶片榫头工装520放置在三坐标测量机600中,完成叶片榫头工装520的自动更换,然后六自由度工业机器人101在叶片工装库400把末端更换为对应型号的叶片上下料爪手510;

48.步骤4.叶片210在位检测:叶片210末端上料视觉识别模块110按照叶片210在架子主体202上的顺序对叶片210进行拍照,在抓取前识别叶片210是否在位,以及通过图像处理获取榫头的信息,例如批号等钢印信息;

49.步骤5.机器人抓取叶片210并进行定位:六自由度工业机器人101末端上下料爪手510直接夹取叶片210型面,并把榫头放置在激光线扫描器302的正上方,扫描器驱动模组302驱动激光线扫描器302对榫头进行扫描,通过视觉处理识别出叶片榫头工装520相对于机器人的实际位姿,根据识别出的叶片榫头的实际位姿,六自由度工业机器人101自动调整末端并把叶片210准确放入叶片榫头工装520内,到位信号触发后叶片榫头工装520自动定位并夹紧叶片210,同时机器人执行模块100重复步骤4-5待命;

50.步骤6、叶片测量/加工:三坐标测量机600/叶片加工机床根据预设的测量/加工程序完成后续的叶片测量/加工;

51.步骤7、叶片下料:叶片测量/加工完成后,设备发送状态信号给控制系统700,六自由度工业机器人101末端为叶片上下料爪手510通过型面夹紧叶片210,叶片榫头工装520自动松开,六自由度工业机器人101抓取叶片210,同时换上待处理叶片210,返回到工装下料位,放置于下料位的架子主体202中对应位置;

52.步骤8、重复执行上述步骤4至7直到本级叶片全部加工完成,叶片210批量下料;更换架子主体202后则重复执行步骤1-8实现不同规格叶片210的批量化上下料。

53.整个系统对叶片210对应放置于架子主体202上的插槽内的实际位姿没有要求,无需人工提前将叶片210统一按要求排放好,对于架子主体202也不需要必须全部装满,系统会自动识别当前位置是否有叶片210,然后机器人执行模块直接抓取叶片210型面,并通过叶片视觉定位模块修正叶片位姿,实现叶片准确放入在三坐标测量机或叶片加工机床中的所述叶片工装中。

54.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1