一种功能型台锯的制作方法

1.本发明涉及台锯技术领域,尤其是涉及一种锯片高度能随工件高度自动调节且能随负载大小自动切换档位的功能型台锯。

背景技术:

2.当操作人员在使用台锯时,往往不易察觉到取了厚度可能超过圆锯片所能切割范围的工件,圆锯片的切割范围即圆锯片顶缘至工作台面之间的距离,通常工件被向后推进了一段距离,进行了一定长度的锯切后,操作人员才会发现工件超出了圆锯片的切割范围,而无法被完全锯切,此时不得不先停机,然后再把工件退出圆锯片,并重新调整圆锯片伸出工作台的高度,直到能把工件完全锯断,如此操作非常不方便,而且在工件切割一部分的情况下,退出工件,对操作人员来说也不太安全,另外由于工作程序的增加,使操作人员更加费时,大大降低了工作效率。

3.另一方面,现市场上的台锯往往需要手动切换高低档位,操作人员发现低档位切不动工件时,此时不得不先停机,然后将工件退出圆锯片,切换档位重新切割,如此操作同样降低了工作效率。

技术实现要素:

4.针对现有技术的不足,本发明提供一种功能型台锯,锯片高度能随工件高度自动调节且能随负载大小自动切换档位的台锯。

5.本发明解决其技术问题所采用的技术方案是:一种功能型台锯,包括电圆锯主体、机架、高度自动调节系统及档位自动变换系统,所述高度自动调节系统包括护罩及高度调节组件,所述电圆锯主体通过限位件固定在所述高度调节组件上,由所述护罩控制电圆锯主体高度,所述档位自动变换系统包括液位检测循环机构、启动开关、停止开关及复位开关,所述启动开关、停止开关及复位开关的触点设置高于所述机架的台面,通过检测液位检测循环机构内检测区的液位实现对所述电圆锯主体切割负载的监控,当液位达到设定值时,自动调节至高转速档位。

6.上述技术方案中,进一步地,所述高度自动调节系统还包括固定杆,所述固定杆一端与所述护罩转动连接,另一端与所述机架的台面固定连接,所述高度调节组件包括第一连接杆、第二连接杆、第三连接杆、滑动齿条、滑动固定座及齿轮组成,所述第一连接杆一端与所述护罩铰接另一端与所述第二连接杆铰接,所述第二连接杆在所述台面上的导向槽中纵向活动,所述第二连接杆与所述第三连接杆铰接,所述第三连接杆与所述滑动齿条铰接,所述滑动齿条在所述滑动固定座横向滑动并与所述齿轮啮合传动,所述齿轮与所述电圆锯主体齿部啮合,实现电圆锯主体的纵向移动。

7.上述技术方案中,进一步地,所述电圆锯主体还包括若干滑块及若干导轨,所述电圆锯主体通过限位件固定在所述滑块上,所述导轨通过固定块固定在所述机架上,所述滑块与所述导轨滑动连接,通过设置导轨滑块减少所述电圆锯主体纵向移动的阻力,所述护

罩头部为斜角设置,方便工件推入将所述护罩顶起。

8.上述技术方案中,进一步地,所述液位检测循环机构包括循环管、第一驱动组件、第二驱动组件、第三驱动组件、水位检测器及水泵,所述循环管分为蓄水区、检测区及回收区,所述驱动组件包括驱动装置及推板,所述推板设置封闭部及开口部,所述开口部内设置小孔,所述启动开关开启后,所述第一驱动组件开口部运动至所述循环管中,所述蓄水区中的液体开始往检测区滴水,所述停止开关开启,所述第二驱动组件的封闭部运动至所述循环管中,所述蓄水区中的液体停止往检测区滴水,所述水位检测器检测检测区液位,当液位未到设定值时,所述电圆锯主体保持低转速档位;当液位到达设定值,所述电圆锯主体切换至高转速档位,所述复位开关开启后,所述第三驱动组件的开口部运动至所述循环管中,所述第一驱动组件及第二驱动组件复位,所述复位开关关闭后,所述第三驱动组件复位,所述水泵将所述回收区的水抽至所述蓄水区中。

9.本发明的工作过程为:操作人员将工件推入工作区,工件顶起所述护罩,所述护罩带动所述高度调节组件抬起所述电圆锯主体,完成锯片高度的自动的调节;同时,推进工件过程中触发所述启动开关,所述蓄水区的液体经过第一驱动组件及第二驱动组件的开口部流入所述检测区,工件而后触发所述停止开关,所述第二驱动的封闭部运动至所述循环管中,停止向检测区滴入液体,水位检测器检测检测区液位,当液位未到设定值时,所述电圆锯主体保持低转速档位,当液位到达设定值,所述电圆锯主体切换至高转速档位,工件而后触发复位开关,述第三驱动组件的开口部运动至所述循环管中,所述检测区的液体流入所述回收区,所述第一驱动组件及第二驱动组件复位,所述复位开关关闭后,所述第三驱动组件复位,所述水泵将所述回收区的水抽至所述蓄水区中,从而实现档位的自动变换。

10.本发明的有益效果是:1.设置高度自动调节系统,实现锯片高度随物体高度自动调节,减少部分工序,提高工作效率。

11.2.设置档位自动变换系统,实现档位随负载大小自动切换,减少部分工序,提高工作效率。

附图说明

12.下面结合附图和实施例对本发明进一步说明。

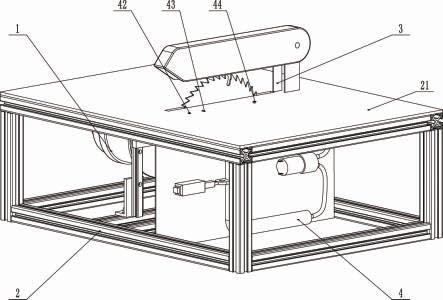

13.图1是本发明的立体状态示意图。

14.图2是本发明的电圆锯主体的结构示意图。

15.图3是本发明的高度自动调节系统的结构示意图。

16.图4是本发明的液位检测循环机构示意图。

17.图5是本发明的第三驱动组件的结构示意图。

18.图中,1.电圆锯主体,11.齿部,12.滑块,13.导轨,2.机架,21.台面,3.高度自动调节系统,31.护罩,32.高度调节组件,321.第一连接杆,322.第二连接杆,323.第三连接杆,324.滑动齿条,325.滑动固定座,326.齿轮,33.固定杆,4.档位自动变换系统,41.液位检测循环机构,411.循环管,4111.蓄水区,4112.检测区,4113.回收区,412.第一驱动组件,413.第二驱动组件,414.第三驱动组件,415.水位检测器,416.水泵,417.驱动装置,418.推板,4181.封闭部,4182.开口部,41821.小孔,42.启动开关,43.停止开关,44.复位开关。

具体实施方式

19.参照图1-5所示,一种功能型台锯,包括电圆锯主体1、机架2、高度自动调节系统3及档位自动变换系统4。

20.为了使锯片高度能随工件高度自动调节,设置高度自动调节系统3,所述高度自动调节系统3包括护罩31及高度调节组件32,所述电圆锯主体1通过限位件固定在所述高度调节组件32上由所述护罩31控制电圆锯主体1高度,所述高度自动调节系统3还包括固定杆33,所述固定杆33一端与所述护罩31转动连接,另一端与所述机架2的台面21固定连接,所述高度调节组件32包括第一连接杆321、第二连接杆322、第三连接杆323、滑动齿条324、滑动固定座325及齿轮326组成,所述第一连接杆321一端与所述护罩31铰接另一端与所述第二连接杆322铰接,所述第二连接杆322在所述台面上21的导向槽中纵向活动,所述第二连接杆322与所述第三连接杆323铰接,所述第三连接杆323与所述滑动齿条324铰接,所述滑动齿条324在所述滑动固定座325横向滑动并与所述齿轮326啮合传动,所述齿轮326与所述电圆锯主体1齿部啮合,实现电圆锯主体1的纵向移动。

21.为了减少电圆锯纵向移动的阻力,所述电圆锯主体1还包括若干滑块12及若干导轨13,所述电圆锯主体1通过限位件固定在所述滑块12上,所述导轨13通过固定块固定在所述机架上,所述滑块12与所述导轨13滑动连接。

22.为了使台锯能随负载大小自动切换档位,通过检测物体触发启动开关42和停止开关43所滴液体的多少来检测台锯负载大小,若滴的液体较多则说明从启动开关42到停止开关43的时间较长,推进速度较慢,工件较难被加工,电圆锯的负载较大;若滴的液体较少则说明从启动开关42到停止开关43的时间较短,推进速度较快,工件容易被加工,电圆锯的负载较小。设置档位自动变换系统4,所述档位自动变换系统4包括液位检测循环机构41、启动开关42、停止开关43及复位开关44,所述液位检测循环机构41包括循环管411、第一驱动组件412、第二驱动组件413、第三驱动组件414、水位检测器415及水泵416,所述循环管411分为蓄水区411、检测区412及回收区413,所述驱动组件包括驱动装置417及推板418,所述推板418设置封闭部4181及开口部4182,所述开口部4182内设置小孔41821,通过检测液位检测循环机构41内检测区4112的液位实现对所述电圆锯主体切割负载的监控,当液位达到设定值时,自动调节至高转速档位。同时,进一步地,使用者在台锯工作过程中,可以通过观测实时的液位来了解工作时的负载值及其负载区间,从而可以针对不同物料加工时,在初始状态时对负载值进行预设定。

23.为了档位自动变换系统内部液体能够能循环往复使用,设置液位检测循环机构41,工作步骤如下:所述启动开关开启42后,所述第一驱动组件412开口部4182运动至所述循环管411中,所述蓄水区4111中的液体开始往检测区4112滴水,所述停止开关43开启,所述第二驱动组件413的封闭部4181运动至所述循环管411中,所述蓄水区4111中的液体停止往检测,所述第二驱动组件413的封闭部4181运动至所述循环管411中,所述蓄水区4111中的液体停止往检测区4112滴水,所述水位检测器415检测检测区4112液位,当液位未到设定值时,所述电圆锯主体1保持低转速档位;当液位到达设定值,所述电圆锯主体1切换至高转速档位,所述复位开关44开启后,所述第三驱动组件414的开口部4182运动至所述循环管411中,所述第一驱动组件412及第二驱动组件413复位,所述复位开关44关闭后,所述第三驱动组件525复位,所述水泵416将所述回收区4113的水抽至所述蓄水区4111中。

24.为了方便工件推入将所述护罩31顶起,所述护罩31头部为斜角设置。

25.根据以上的设计,通过工件推入或者离开护罩31,护罩31升降从而带动高度调节组件32活动实现电圆锯主体1的升降;同样通过工件推入工作区,触发路径上的三个开关,触发液位循环检测机构41,从而实现自动换挡。

26.以上所述,只是本发明的较佳实施例,并非对本发明作出任何形式上的限制,在不脱离本发明的技术方案基础上,所作出的简单修改、等同变化或修饰,均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1