喉道段异形面多金属整体的扩散连接方法与流程

1.本发明属于异种材料扩散连接技术领域,提供了一种喉道段异形面多金属整体的扩散连接方法。

背景技术:

2.以扩散连接行业十几年的技术成果对比展示,目前喉道段异形面多金属连接技术方法有两种,大多是钎焊连接,多金属整体扩散连接方法少见,且连接当中问题诸多。

3.喉道段异形面多金属整体钎焊连接缺点是:连接过程中钎料融化容易形成焊渣、过流,造成连接部位密封性欠佳;连接过程中钎料融化容易形成过流,导致流道截面尺寸变化,流阻增大,致使热交换效率下降;无论采用何种钎焊料,钎料连接温度达不到多金属焊接母材最低液相温度,高温高压状态下钎焊部位的强度和密封性远远满足不了超高温、高压工况环境使用。

4.其他喉道段异形面多金属整体扩散连接的不足是:喉道段外壳与喉托同种材料,流道喉管为另一种材料。喉道段需要流道喉管和喉托两种材料连接、流道喉管与外壳两种材料连接、喉托与外壳同种材料连接三部分连接构成。由于以上连接各母材液相线不同,连接过程中只能按照母材最低液相线设计热加工参数,因此造成高液相线金属连接强度不足,致使在交变负荷工况环境下喉托与外壳连接面强度不够致使松脱,使用寿命急剧下降;等静压连接方法:流道喉管构造为中间细,往两端面延伸为两个背对喇叭状,对于此类流道喉管异形面连接多采用等静压连接,整个异形面受力均匀,这就会造成流道槽底部位塌陷,导致流道截面几何尺寸变化;两段对头涨芯装配连接方法:高温连接过程中上下涨芯往咽喉部位挤压,存在喉部失压,造成连接强度不足,且连接面受侧向分力作用致使流道喉管端面与外壳端面出现错位及撕裂现象。

技术实现要素:

5.本发明的目的是提供喉道段异形面多金属整体的扩散连接方法,解决了现有喉道段钎焊连接、喉道段异形面多金属整体扩散连接技术有待进一步优化的问题。

6.本发明所采用的技术方案是,

7.喉道段异形面多金属整体的扩散连接方法,喉道段异形面多金属整体包括外壳,外壳的底端装配有底座,外壳沿圆心向内依次设置流道喉管、涨套以及锥度涨芯;外壳与流道喉管之间还连接有喉托;

8.扩散连接方法具体按照如下步骤进行:

9.步骤1:将外壳、喉托以及流道喉管的连接面均进行第一预处理,将涨套、锥度涨芯以及底座的表面进行第二预处理;将喉托固定装配于流道喉管的外侧;然后在其外侧铺设铜箔,并用冷焊加固,得到a结构;

10.步骤2:将a结构装配于所述外壳的内孔;将涨套装配于流道喉管的内孔;将锥度涨芯装配于涨套内孔并预压;将底座置于外壳的底部,并进行点焊定位;通过压力机将锥度涨

芯预压,锥度涨芯在外壳顶部伸出于涨套48-50mm,并记录实时的压力值,得到装配好的工件;

11.步骤3:检验真空炉,在真空炉的底部垫入石墨发热板,将工件置于真空炉的中部,在工件的顶部放置石墨发热块;

12.步骤4:操作液压装置关闭真空炉的炉盖,并加压至原预压值,将炉体内的真空度控制为2

×

10-3

pa-3

×

10-3

pa,控制炉内温度为280-1043℃,压力为2-20t,保温时间为5-260min,进行扩散连接;

13.步骤5:工件随炉降温至200℃以下,降温过程保压5t,将工件吊装出炉,拆除底座,将工件倒置,对涨套和锥度涨芯脱模,最后得到喉道段异形面多金属整体。

14.本发明的特点还在于,

15.步骤1中,第一预处理为去除氧化膜及杂质,所述第二预处理为进行表面氧化处理以及涂装脱模剂。

16.步骤1中,喉托通过定位销和定位孔装配于流道喉管的外侧。

17.步骤1中,冷焊加固具体为:采用冷焊机点焊加固。

18.步骤2中,控制压力机的预压值为24-28t;

19.涨套由十四个花瓣式分体组合而成。

20.步骤3中,真空炉通过如下参数控制:极限真空度6.67

×

10-3

pa;压力范围5t-100t,压控精度等级0.01mpa;温控范围25-2200℃,炉温均匀性为

±

3℃;额定加热功率380v、500kw;压头最大位移行程150mm。

21.步骤1中,铜箔为tcr1-0.15。

22.本发明喉道段异形面多金属整体的扩散连接方法的有益效果是:各连接部位连接强度高达母材强度的80%-90%、密封性优良,使用寿命长;

23.流道截面几何尺寸精度高,流道内腔清洁无污染,保障了原设计所要求的热交换效率;

24.一次性整体扩散连接,极大的减少了工序内容,缩短了制造工期,减少了制造成本;

25.具有焊接过程中防止内外壳轴向撕扯错位及撕裂的优点。

附图说明

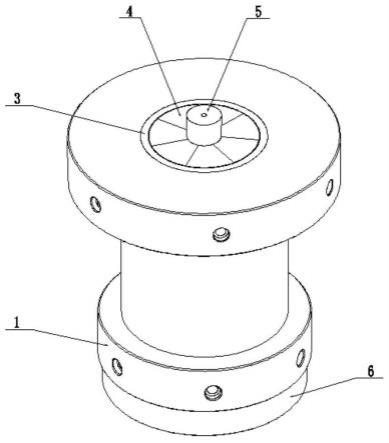

26.图1是喉道段异形面多金属整体的扩散连接方法的整体结构示意图;

27.图2是喉道段异形面多金属整体的扩散连接方法的剖视示意图;

28.图3是喉道段异形面多金属整体的扩散连接方法中外壳的结构示意图;

29.图4是喉道段异形面多金属整体的扩散连接方法中喉托的结构示意图;

30.图5是喉道段异形面多金属整体的扩散连接方法中流道喉管的结构示意图;

31.图6是喉道段异形面多金属整体的扩散连接方法中多瓣式涨套的工装结构示意图;

32.图7是喉道段异形面多金属整体的扩散连接方法中锥度涨芯的工装结构示意图;

33.图8是喉道段异形面多金属整体的扩散连接方法中底座的工装结构示意图。

34.图中,1.外壳,2.喉托,3.流道喉管,4.涨套,5.锥度涨芯,6.底座,7.定位孔,8.定

位销。

具体实施方式

35.下面结合附图和具体实施方式,对本发明喉道段异形面多金属整体的扩散连接方法进行进一步详细说明。

36.本发明喉道段异形面多金属整体的扩散连接方法,

37.本发明加工步骤如下:

38.如图2所示,外壳1为06cr19ni10锻件,加工确保其厚度(强度)满足扩散连接的要求,壁厚控制为60-70mm并留有后期加工余量。

39.喉托2为06cr19ni10锻件,经粗加工及退火处理(消除内应力)后进行精加工,其外圆、铜箔(tcr1-0.15)、外壳1内圆配做,其中铜箔与喉托2外圆紧密铺设并冷焊加固,保障附着铜箔后的喉托2装入外壳1的内孔,外壳1的内孔间隙为0.1-0.15mm。

40.流道喉管3为tcr1-0.15锻件,加工确保其厚度(强度)满足扩散连接的要求,壁厚控制为18-20mm,并留有后期加工余量,其流道槽宽、槽深根据热加工压缩量预放留量0.1-0.2mm。

41.涨套4为耐高温合金2520不锈钢材料,经粗加工及退火处理(消除内应力)后进行精加工,按流道喉管3的内孔线型单边小0.03-0.05mm加工大小头两大部分配合对接,其内孔确保工艺1.7

°‑

2.0

°

的锥度要求,并保障粗糙度为ra1.6-ra3.2。

42.锥度涨芯5为耐高温合金2520不锈钢材料,其锥度与涨套1.7

°‑

2.0

°

锥度孔配做,保障涨芯大头端面距离涨套大头端面48-50mm(保证热加工完成后流道喉管与喉托及外壳间压缩量1.4-1.6mm)。

43.⑥

底座6为304不锈钢材料,一次完成加工,其上端沉台与流道喉管底端铜台圆配做(配合间隙0.5-1.5mm),流道喉管铜台底面与底托二台面紧贴。底托小孔尺寸保障涨芯小端有足够的空程量。

44.喉道段装配过程及顺序步骤如下:

45.步骤1:如图2所示,外壳1,喉托2,流道喉管3的连接面均需进行表面处理(去除氧化膜及杂质)保障其连接面纯净无污染,涨套4,锥度涨芯5,底座6进行表面氧化处理及涂装脱模剂(确保其高温环境下无相互粘连);

46.步骤2:如图4所示,将图4的喉托2通过定位销8、定位孔7过渡配合装配于图5流道喉管外圆,确保其紧密配合,配合间隙0-0.05mm;

47.步骤3:在装配完成喉托2后,外圆面铺设tcr1-0.15铜箔(去除氧化膜及杂质,保障清洁无污染),并用冷焊加固;

48.步骤4:完成上述步骤后整体装配于图3外壳内孔;

49.步骤5:如图5和6所示,涨套4是由十四个花瓣式分体组合而成的,涨套4的十四个花瓣式分体按照大小头顺序装配于流道喉管3的内孔,通过钳工处理保障平整到位;

50.步骤6:如图7所示,锥度涨芯5依大小头顺序装配于涨套4的内孔并预压,(保证各连接面之间施加5-8t的预紧力);

51.步骤7:如图8所示,底座6置于喉道段的底部,并进行点焊定位;

52.步骤8:通过压力机将图7涨芯按工艺技术要求以1t为一个台阶逐次加压至28t预

压,根据涨芯端面高出图6涨套端面48-50mm,并记录实时压力值。

53.完成装配。

54.喉道段扩散连接要求如下:

55.检验检查真空炉(zkl-1300-500kw真空扩散连接设备):极限真空度6.67

×

10-3

pa;压力范围5-100t(可调,可手动和自动升压、泄压、保压),压控精度等级0.01mpa;温控范围:25℃-2200℃(可通过改变加热功率,实现升温速度的调整)、炉温均匀性:

±

3℃(中频发热体:石墨筒);额定加热功率:380v、500kw(功率可调);压头最大位移行程:150mm(双向上下压头加压),确保各功能及性能指标完好;

56.炉体底部垫入石墨发热板,将待连接工件置于炉体中部,工件顶部放置石墨发热块;

57.操作液压装置关闭炉盖,并加压至原预压值,操作真空系统保证真空度2

×

10-3

pa-3

×

10-3

pa;

58.进炉后按热加工工艺,设定加热功率为额定功率的80%;

[0059][0060]

重点关注程序号5的执行状况(根据涨量和试探加压,准确判定材料扩散状况,实时调整保温时间及压力)。

[0061]

喉道段扩散连接后出炉脱模要求如下:

[0062]

工件随炉降温至200℃以下(降温过程保压5t);

[0063]

操作设备,工件吊装出炉,拆除底托,工件倒置,涨芯、涨套脱模。喉道段扩散连接精加工后(成品)检测要求如下;

[0064]

通过超声波探伤判定扩散连接完好,无缺陷(前期同材质样件实验,连接强度达到母材强度的80%-90%);

[0065]

通过水压测试夹层流道的密闭性达到3mpa,并保压15min无泄漏;流道几何尺寸符合要求,无形变,无异常流阻(前期同材质样件实验,密闭性已达到6mpa-8mpa)。

[0066]

本发明喉道段异形面多金属整体的扩散连接方法,通过合理地设计工艺流程,使得通过扩散连接的工件连接强度较高,密封性以及流道几何尺寸的精度均有一定的提高;且一次性整体扩散连接提高了作业效率和质量,具有一定的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1