龙门式焊接工作站的制作方法

1.本实用新型属于焊接技术领域,特别是涉及一种龙门式焊接工作站。

背景技术:

2.目前,在铁路货车车体外部焊缝的焊接过程中,均为人工焊接,需要使用车体手工焊接变位机配合将车体侧面位置焊缝变位成水平位置焊缝,再由辅助升降台将作业人员抬升到车体上平面位置进行焊接。

3.在铁路货车车体焊接过程中,焊接工艺流程为:天车吊件

→

变位机夹具固定车体

→

变位机将车体变位

→

人工焊接

→

变位机将车体复位

→

变位机夹具松开车体

→

天车将车体吊离变位机,整个流程都是由人工操作;由于铁路货车属于长大物体且重量大,变位机夹紧车体状态,需要人工确认,工人劳动强度较大,使得焊接作业效率降低;而且,人员在车体上方作业,通常作业高度在3m左右,很容易造成危险事故。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种龙门式焊接工作站,用于解决现有焊接过程工人劳动强度大,作业效率低的问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种龙门式焊接工作站,包括:第一变位机、第二变位机、物流小车及焊接机器人系统;所述第一变位机和所述第二变位机面对面设置,且横跨在车辆物流通道上;所述物流小车位于所述车辆物流通道上,且所述物流小车上承载有待焊接工件;所述焊接机器人系统设置在所述第一变位机和所述第二变位机的同一侧;所述第一变位机和所述第二变位机均包括:龙门构架、升降驱动装置、液压平衡机构、升降横梁及l型结构的翻转臂;其中,所述龙门构架的侧面设置有爬梯;所述翻转臂的上端与所述升降横梁连接,所述翻转臂的末端安装有固定夹具;所述液压平衡机构通过链条链轮机构将所述升降横梁与所述龙门构架相连;所述升降驱动装置与所述升降横梁连接;所述第一变位机还包括:驱动机构和地轨;其中,所述驱动机构与所述龙门构架连接;所述地轨设置于所述龙门构架的下方。

6.于本实用新型的一实施例中,所述焊接机器人系统包括:第一机器人运动轴、第二机器人运动轴及支承立柱;所述第一机器人运动轴水平设置;所述支承立柱竖直设置,且所述支承立柱的上端与所述第一机器人运动轴的下端连接,所述支承立柱的下端设于地面上;所述第二机器人运动轴通过丝盘架设于所述第一机器人运动轴的上方,且所述第二机器人运动轴的延伸方向与所述第一机器人运动轴的延伸方向垂直;所述第二机器人运动轴的下端安装有焊接机器人。

7.于本实用新型的一实施例中,所述焊接机器人系统还包括:清枪装置和控制柜;所述清枪装置和所述控制柜均设置在所述第一机器人运动轴上。

8.于本实用新型的一实施例中,所述支承立柱的数量为四,四个所述支承立柱间隔均匀地设置在所述第一机器人运动轴的下方。

9.于本实用新型的一实施例中,所述第二机器人运动轴的数量为二。

10.于本实用新型的一实施例中,所述第一变位机接触所述地轨的位置设置有防撞裙边。

11.于本实用新型的一实施例中,所述升降驱动装置为t型结构的丝杆升降机构;所述液压平衡机构使用四组平衡油缸。

12.于本实用新型的一实施例中,所述驱动机构的数量为二,两个所述驱动机构分别设置在所述龙门构架的两端。

13.如上所述,本实用新型所述的龙门式焊接工作站,具有以下有益效果:

14.(1)与现有技术相比,本实用新型通过自动物流小车将待焊接工件(这里指车体)运送

15.至相应的待焊接工作位置,变位机可升降,将待焊接工件脱离物流小车后自动装夹待焊接工件;小车退出工作位置后,该龙门式焊接工作站可自动控制变位机翻转变位,然后利用焊接机器人进入焊接位置,实现自动焊接待焊接工件上的平面焊缝。

16.(2)本实用新型通过龙门式变位机结构及自动夹取待焊接工件,替代了现有人工装夹方式,减少了工人劳动强度,提高了焊接作业效率。

17.(3)自动化的焊接过程,无需工人的过多参与,降低了焊接过程出现危险事故的可能性,提高了焊接的安全可靠性。

附图说明

18.图1显示为本实用新型的龙门式焊接工作站于一实施例中的主视图。

19.图2显示为本实用新型的龙门式焊接工作站于一实施例中的左视图。

20.图3显示为本实用新型的第一变位机于一实施例中的结构示意图。

21.图4显示为本实用新型的焊接机器人系统于一实施例中的结构示意图。

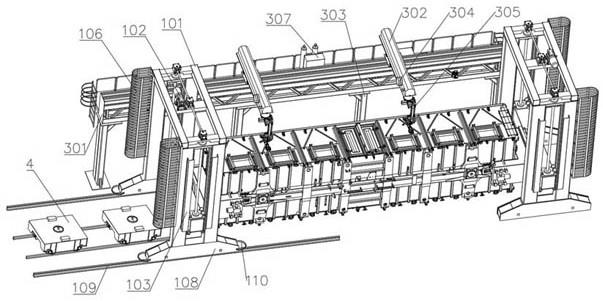

22.图5显示为本实用新型的龙门式焊接工作站于一实施例中的结构示意图。

23.元件标号说明

24.1-第一变位机;101-龙门构架;102-升降驱动装置;103-液压平衡机构;104-升降横梁;105-翻转臂;106-爬梯;107-固定夹具;108-驱动机构;109-地轨;110-防撞裙边;2-第二变位机;3-焊接机器人系统;301-第一机器人运动轴;302-第二机器人运动轴;303-支承立柱;304-丝盘架;305-焊接机器人;306-清枪装置;307-控制柜;4-物流小车。

具体实施方式

25.以下通过特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

26.须知,本说明书所附图示所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的

改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

27.本实用新型的龙门式焊接工作站用于解决现有技术中焊接过程工人劳动强度大,作业效率低的问题。以下将详细阐述本实用新型的一种龙门式焊接工作站的原理及实施方式,使本领域技术人员不需要创造性劳动即可理解本实用新型的一种龙门式焊接工作站。

28.参阅图1至和图5。本实施例提供的龙门式焊接工作站,与现有技术相比,本实用新型通过自动物流小车将待焊接工件(这里指车体)运送至相应的待焊接工作位置,变位机可升降,将待焊接工件脱离物流小车后自动装夹待焊接工件;小车退出工作位置后,该龙门式焊接工作站可自动控制变位机翻转变位,然后利用焊接机器人进入焊接位置,实现自动焊接待焊接工件上的平面焊缝;本实用新型通过龙门式变位机结构及自动夹取待焊接工件,替代了现有人工装夹方式,减少了工人劳动强度,提高了焊接作业效率;自动化的焊接过程,无需工人的过多参与,降低了焊接过程出现危险事故的可能性,提高了焊接的安全可靠性。

29.如图1至图5所示,于一实施例中,本实用新型的龙门式焊接工作站应用于实现轨道交通货车车辆自动焊接中,包括第一变位机1、第二变位机2、物流小车4及焊接机器人系统3。

30.具体地,所述第一变位机1和所述第二变位机2面对面设置,且横跨在车辆物流通道上;所述物流小车4位于所述车辆物流通道上,可在所述车辆物流通道上自由穿行,且所述物流小车4上承载有待焊接工件(这里指车体);所述焊接机器人系统3设置在所述第一变位机1和所述第二变位机2的同一侧,不与所述第一变位机1和所述第二变位机2连接。

31.需要说明的是,该龙门式焊接工作站的工作流程为:

32.第一变位机1横梁升高避开车体通过,物流小车4从第一变位机1外侧将车体运入第一变位机1与第二变位机2之间,第一变位机1移动并叉取夹紧车体,第一变位机1与第二变位机2同时上升,将车体脱离物流小车4;物流小车4退出工作区间;第一变位机1与第二变位机2同时翻转90

°

,将车体侧面焊缝变位到水平位置;焊接机器人系统3中焊接机器人自动焊接;焊接完成后,第一变位机1与第二变位机2同时翻转复位,将车体落到物流小车4上,并使夹具松开;第二变位机2横梁升高避开车体通过,物流小车4从第二变位机2一侧将车体运出。

33.所述第一变位机1和所述第二变位机2均包括龙门构架101、升降驱动装置102、液压平衡机构103、升降横梁104及l型结构的翻转臂105。

34.其中,所述龙门构架101的侧面设置有爬梯106;所述翻转臂105的上端与所述升降横梁104连接,所述翻转臂105的末端安装有固定夹具107,该固定夹具107用于夹紧固定车体。

35.需要说明的是,该翻转臂105可相对于升降横梁104作

±

90

°

翻转。

36.于一实施例中,所述升降驱动装置102为t型结构的丝杆升降机构,所述升降驱动装置102与所述升降横梁104连接,用于伺服驱动该升降横梁104上下升降,进而带动车体在z轴方向上的升降运动。

37.进一步地,为保证第一变位机1与第二变位机2同步驱动,该升降驱动装置102采用高精度rv减速机+伺服的配置。

38.于一实施例中,所述液压平衡机构103使用四组平衡油缸,所述液压平衡机构103

通过链条链轮机构将所述升降横梁104与所述龙门构架101相连,平衡升降横梁104的外力,并保证升降驱动装置102失效后,防止升降横梁104突然坠落。

39.进一步地,所述第一变位机1还包括驱动机构108和地轨109;其中,所述驱动机构108与所述龙门构架101连接;所述地轨109设置于所述龙门构架101的下方。

40.需要说明的是,该驱动机构108为伺服驱动机构。

41.于一实施例中,所述驱动机构108的数量为二,两个所述驱动机构108分别设置在所述龙门构架101的两端,用于同时驱动该第一变位机1行走。

42.于一实施例中,所述第一变位机1接触所述地轨109的位置设置有防撞裙边110,用于保护第一变位机1,减少其在出现撞击现象时造成的损坏,及对工作人员起到安全保护的作用。

43.需要说明的是,第一变位机1可沿物流小车4的行进方向行走,且可以带动车体升降及翻转;第二变位机2为固定部分,可以带动车体升降及翻转。

44.于一实施例中,所述焊接机器人系统3包括第一机器人运动轴301、第二机器人运动轴302及支承立柱303。

45.具体地,所述第一机器人运动轴301水平设置;所述支承立柱303竖直设置,且所述支承立柱303的上端与所述第一机器人运动轴301的下端连接,所述支承立柱303的下端设于地面上;所述第二机器人运动轴302通过丝盘架304设于所述第一机器人运动轴301的上方,且所述第二机器人运动轴302的延伸方向与所述第一机器人运动轴301的延伸方向垂直;所述第二机器人运动轴302的下端安装有焊接机器人305。

46.需要说明的是,该第一机器人运动轴301和第二机器人运动轴302组成xy坐标系,其中,第一机器人运动轴301作为y轴,第二机器人运动轴302作为x轴,实现带动该焊接机器人305在水平面内的自由运动,并可进行小范围的垂向调节补偿,进而实现对车体平面覆盖焊接。

47.于一实施例中,所述焊接机器人系统3还包括清枪装置306和控制柜307;所述清枪装置306和所述控制柜307均设置在所述第一机器人运动轴301上。

48.于一实施例中,所述支承立柱303的数量为四,四个所述支承立柱303间隔均匀地设置在所述第一机器人运动轴301的下方,用于稳定支承该焊接机器人系统3。

49.于一实施例中,所述第二机器人运动轴302的数量为二,对应的焊接机器人304的数量也为二,两个焊接机器人305倒挂安装在第二机器人运动轴302的下端。

50.需要说明的是,本实用新型中所提及的龙门构架101、升降驱动装置102、液压平衡机构103、驱动机构108、丝盘架304及清枪装置306均为领域内常见的结构特征,其具体的结构组成不作为限制本实用新型的条件,所以,在此,也不详细赘述其具体的结构组成及连接关系。

51.综上所述,本实用新型的龙门式焊接工作站,与现有技术相比,本实用新型通过自动物流小车将待焊接工件(这里指车体)运送至相应的待焊接工作位置,变位机可升降,将待焊接工件脱离物流小车后自动装夹待焊接工件;小车退出工作位置后,该龙门式焊接工作站可自动控制变位机翻转变位,然后利用焊接机器人进入焊接位置,实现自动焊接待焊接工件上的平面焊缝;本实用新型通过龙门式变位机结构及自动夹取待焊接工件,替代了现有人工装夹方式,减少了工人劳动强度,提高了焊接作业效率;自动化的焊接过程,无需

工人的过多参与,降低了焊接过程出现危险事故的可能性,提高了焊接的安全可靠性;所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

52.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1