一种集成式双超声波焊接单元的制作方法

1.本实用新型属于汽车焊接技术领域,尤其涉及一种集成式双超声波焊接单元。

背景技术:

2.当前,汽车内饰产品b面焊点形状多样,柔性焊接设备在焊接产品时,每一种焊点使用一个焊接单元,焊接另一种类焊点时,需要切换其他焊接单元进行焊接,这种生产方式虽然满足了不同焊点的焊接,但是存在以下问题:

3.(1)每个产品有多种焊点,每次切换焊接单元需要至少5秒钟,影响设备生产效率。

4.(2)频繁切换焊接单元,会造成快换插头磨损,设备故障率升高且备件成本增加。

技术实现要素:

5.为解决背景技术中存在的问题,本实用新型提供一种集成式双超声波焊接单元。

6.本实用新型的技术方案如下:

7.一种集成式双超声波焊接单元,包括焊头组件、快换装置、焊头深度控制组件以及连接法兰,所述焊头组件包括第一焊头、第二焊头、第一换能器、第二换能器以及换能器固定座,所述第一焊头的放大器端与第一换能器的调幅器端螺接,所述第二焊头的放大器端与第二换能器的调幅器端螺接,所述第一换能器的顶端和第二换能器的顶端分别固定安装在换能器固定座相对的两端上;所述快换装置的t侧与换能器固定座的下端接口连接;

8.所述焊头深度控制组件包括呈方形设置的浮动板,所述浮动板的上端接口与快换装置的r侧连接,所述浮动板相对的两侧分别对称开设有两个圆孔,所述圆孔内均安装有轴承,相对的两个所述圆孔内通过有一根导向轴,所述导向轴的两端分别固定安装在一块导向轴固定板上,两块所述导向轴固定板分别与第一焊头和第二焊头处于同一方向,两块所述导向轴固定板的底端共同固定在一块安装底板上,其中一块所述导向轴固定板的内侧面上固定安装有气缸固定座,所述气缸固定座与气缸的伸缩端固定连接,所述气缸的上表面与浮动板的下表面固定连接;所述浮动板剩余的相对两侧分别安装有一个第一位移传感器,所述第一位移传感器的另一端分别与导向轴固定板连接,通过所述第一位移传感器检测第一焊头和第二焊头的焊接深度;

9.所述连接法兰的一端与安装底板的下表面固定连接,所述连接法兰的另一端与焊接机器人手臂固定连接。

10.作为本实用新型的优选,所述气缸的两侧分别固定安装有一个第二位移传感器,所述第二位移传感器的另一端分别与导向轴固定板连接,通过所述第二位移传感器检测第一焊头和第二焊头的焊接深度。

11.作为本实用新型的优选,所述第一焊头为圆焊头,所述第二焊头为片筋焊头。

12.作为本实用新型的优选,所述换能器固定座相对的两端之间还固定安装有罩体。

13.作为本实用新型的优选,所述浮动板上还安装有用于冷却焊头的涡流管。

14.作为本实用新型的优选,所述导向轴固定板上还安装有第一位移传感器防护板。

15.本实用新型的有益效果如下:

16.本实用新型提供的集成式双超声波焊接单元,通过换能器固定座将安装有两个头的两个换能器集成到一起,焊接时通过机器人手臂旋转180度实现两种焊点的焊接,无需频繁更换焊接单元;焊接深度采用两个位移传感器实时控制,每一侧焊头各配备至少个位移传感器,精度较高,焊接效果较好,提高焊接设备的产能,减少了换焊头次数,节约了备件的费用。

附图说明

17.通过参考以下结合附图的说明,并且随着对本实用新型的更全面理解,本实用新型的其它目的及结果将更加明白及易于理解。在附图中:

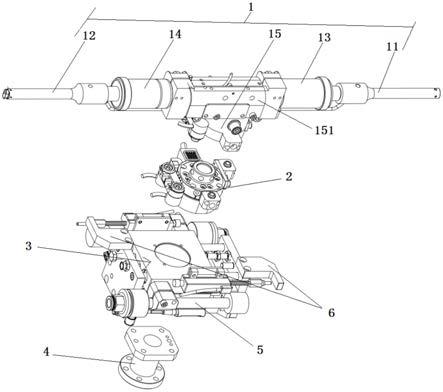

18.图1为本实用新型的正视图。

19.图2为本实用新型的侧视图。

20.图3为本实用新型的爆炸图。

21.图4为本实用新型中焊头深度控制组件的爆炸图。

22.其中的附图标记为:焊头组件1、快换装置2、焊头深度控制组件3、连接法兰4、涡流管5、防护板6、第一焊头11、第二焊头12、第一换能器13、第二换能器14、换能器固定座15、浮动板31、圆孔311、轴承32、导向轴33、导向轴固定板34、安装底板35、气缸固定座36、气缸37、第一位移传感器38、第二位移传感器39、罩体151。

具体实施方式

23.为使本领域技术人员能够更好的理解本实用新型的技术方案及其优点,下面结合附图对本技术进行详细描述,但并不用于限定本实用新型的保护范围。

24.参阅图3所示:一种集成式双超声波焊接单元,包括焊头组件1、快换装置2(t侧:桥田/qt8148;r侧:桥田/qt8147)、焊头深度控制组件3以及连接法兰4,所述焊头组件1包括第一焊头11、第二焊头12、第一换能器13(型号:sonikks/mpp

‑

35khz

‑

1200

‑

bnc

‑

c)、第二换能器14(型号:sonikks/mpp

‑

35khz

‑

1200

‑

bnc

‑

c)以及换能器固定座15,所述第一焊头11的放大器端与第一换能器13的调幅器端螺接,所述第二焊头12的放大器端与第二换能器14的调幅器端螺接,所述第一换能器13的顶端和第二换能器14的顶端分别固定安装在换能器固定座15相对的两端上;所述快换装置2的t侧与换能器固定座15的下端接口连接。

25.参阅图1至图4所示:所述焊头深度控制组件3包括呈方形设置的浮动板31,所述浮动板31的上端接口与快换装置2的r侧连接,所述浮动板31相对的两侧分别对称开设有两个圆孔311,所述圆孔311内均安装有轴承32,相对的两个所述圆孔311内通过有一根导向轴33,所述导向轴33的两端分别固定安装在一块导向轴固定板34上,两块所述导向轴固定板34分别与第一焊头11和第二焊头12处于同一方向,两块所述导向轴固定板34的底端共同固定在一块安装底板35上,其中一块所述导向轴固定板34的内侧面上固定安装有气缸固定座36,所述气缸固定座36与气缸37的伸缩端固定连接,所述气缸37的上表面与浮动板31的下表面固定连接;所述浮动板31剩余的相对两侧分别安装有一个第一位移传感器38(型号:sick/mps

‑

025cltp0),所述第一位移传感器38的另一端分别与导向轴固定板34连接;所述气缸37的两侧分别固定安装有一个第二位移传感器39,所述第二位移传感器39的另一端分

别与导向轴固定板34连接,通过所述第一位移传感器38和/或第二位移传感器39检测第一焊头11和第二焊头12的焊接深度。

26.参阅图3和图4所示:所述连接法兰4的一端与安装底板35的下表面固定连接,所述连接法兰4的另一端与焊接机器人手臂固定连接。

27.所述第一焊头11为圆焊头,所述第二焊头12为片筋焊头。

28.参阅图3所示:所述换能器固定座15相对的两端之间还固定安装有罩体151;

29.所述浮动板31上还安装有用于冷却焊头的涡流管5;

30.所述导向轴固定板34上还安装有第一位移传感器防护板6。

31.本实用新型的工作过程:通过焊接机器人手臂旋转180度调整是采用圆焊头焊接还是采用片筋焊头焊接,通过控制气缸37的伸缩运动,控制浮动板31上方的焊接组件1与待焊接之间的距离也就是焊接的深度,采用第一位移传感器38和/或第二位移传感器39实时控制焊接深度,以保证焊接的精度。

32.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1