一种激光打标机的制作方法

1.本实用新型涉及自动化生产设备技术领域,特别涉及一种激光打标机。

背景技术:

2.激光打标机主要用于ic集成电路产品刻印,进行高速的刻印,实现美观以及清晰的印字效果;现有的激光打标机其上料和下料装置都分布在一字排列的料条输送装置(导轨)的起始两端,需要用各自独立的上料和下料抓放装置来进行上料和下料;另一方面,料条在输送导轨上完成打标的过程是,打标时料条输送停止,料条输送时打标停止,因此激光打标头只能实现间歇打标,不能充分发挥其工作效益,而且,料条输送装置的导轨长,使料条在输送导轨上停止与输送的机构比较复杂,结构比较臃肿,不仅不易维修,也增加了生产成本。

技术实现要素:

3.有鉴于此,本实用新型提供一种激光打标机,针对现有技术的问题,设计可自动翻转上料自动旋转接料收料的激光打标机,解决现有的技术问题。

4.本实用新型的目的是通过以下技术方案实现的:

5.一种激光打标机,包括激光机部件、机架、控制面板、显示器,还包括材料工作台、送料组件、收料组件;所述的机架设置有激光机三角安装块、材料工作台安装板、送料组件安装条、收料组件安装架、显示器安装柱、控制面板安装扣;所述的激光机部件用螺丝固定在激光机三角安装块上,所述的材料工作台用螺丝固定在材料工作台安装板上,所述的送料组件用螺丝固定在送料组件安装条,所述的收料组件用螺丝固定在收料组件安装架上,所述的显示器用螺丝固定在显示器安装柱上,所述的控制面板用螺丝固定在控制面板安装扣上。

6.进一步的是,所述的材料工作台包括工作台安装底板、伺服电机、旋转转盘、接料平台材料光纤感应器、旋转接料平台、旋转导向片、打标工位、材料限位气缸、材料导槽、挡料气缸、缓冲限位器、工位材料光纤感应器、料管翻转气缸、翻转底板、料管压块、翻转组件活动安装扣、压料管气缸、敲料器安装悬臂、敲料气缸、打标工位材料挡片、材料挡片气缸、打标工位材料压紧气缸、翻转料管材料档板、翻转材料档板气缸、翻转复位感应器、材料导槽材料感应器、料管;所述的工作台安装底板固定安装在材料工作台安装板上,所述的伺服电机固定安装在工作台安装底板左下部且与控制面板电连接,所述的旋转转盘固定安装在伺服电机的传动轴上,所述的接料平台材料光纤感应器固定安装在旋转转盘上且与控制面板电连接,所述的旋转接料平台固定安装在旋转转盘上,所述的旋转导向片固定安装在旋转接料平台外边沿;所述的材料导槽固定安装在工作台安装底板45

°

斜边内侧,所述的打标工位与材料导槽呈直线并列安装在工作台安装底板45

°

斜边内侧,所述的旋转接料平台在转到打标工位相邻位置时与之呈一条直线,所述的打标工位材料压紧气缸固定安装在打标工位下侧且行程臂与打标工位可活动外侧固定连接,所述的材料挡片气缸固定安装在打标

工位材料压紧气缸下侧,所述的打标工位材料挡片固定安装在材料挡片气缸行程臂前端且挡片前端与打标工位平齐,所述的工位材料光纤感应器固定安装在工作台安装底板内侧中部且与控制面板电连接;所述的材料限位气缸固定安装在材料导槽下端,所述的挡料气缸固定安装在材料导槽中部,所述的材料导槽材料感应器固定安装在材料导槽上外侧面且与控制面板电连接;所述的缓冲限位器固定安装在工作台安装底板上顶角处并且前端顶住翻转组件活动安装扣时料管与材料导槽呈一条直线,所述的翻转组件活动安装扣固定安装在工作台安装底板上顶角处,所述的压料管气缸固定安装在翻转组件活动安装扣上,所述的料管压块固定安装在压料管气缸行程臂前端,所述的翻转材料档板气缸固定安装在翻转组件活动安装扣背侧,所述的翻转料管材料档板固定安装在翻转材料档板气缸行程臂前端且档板前端与料管口平齐,所述的翻转复位感应器固定安装在翻转材料档板气缸上且与控制面板电连接,所述的敲料器安装悬臂固定安装在工作台安装底板上顶角处,所述的敲料气缸固定安装在敲料器安装悬臂前端,所述的料管翻转气缸固定端固定安装在工作台安装底板垂直边中部,所述的翻转底板固定端固定安装在料管翻转气缸行程臂前端。

7.进一步的是,所述的送料组件包括送料组件安装底板、备料槽、送料推送板、送料限位块、送料推送板气缸、料管感应器、料管推送气缸、送料推送板导轨;所述的送料组件安装底板固定安装在送料组件安装条上,所述的备料槽有两根垂直安装在送料组件安装底板两端,所述的备料槽两根之间的距离与料管长度一致,所述的送料推送板导轨固定安装在送料组件安装底板上,所述的送料推送板活动安装在送料推送板导轨上并位置处于两根备料槽中间,所述的料管感应器固定安装在送料推送板导轨侧面并与控制面板电连接,所述的送料限位块固定安装在送料组件安装底板上并位置处于送料推送板外侧,所述的送料推送板气缸固定端固定安装在送料组件安装底板上并且行程臂固定安装在送料推送板上,所述的料管推送气缸固定端固定安装在送料组件安装底板上并且行程臂正对平齐料管移动方向。

8.进一步的是,所述的收料组件包括收料组件安装底板、气缸支撑臂、气缸固定板、下压气缸、扩口手指气缸、收料推送板、收料推送板气缸、收料限位块、收料推送板导轨、横压气缸、收料料管感应器、料管下落感应器、料管尾端推紧气缸、料管尾部感应器、料管扩口手指气缸前臂钩、料管扩口固定钩;所述的收料组件安装底板固定安装在收料组件安装架上,所述的气缸支撑臂垂直固定安装在收料组件安装底板一侧,所述的气缸固定板固定安装在气缸支撑臂中部,所述的下压气缸固定安装在气缸固定板上并且行程臂前端形成下压料平台,所述的横压气缸固定安装在收料组件安装底板外侧面位置处于下压气缸下面,所述的收料料管感应器固定安装在横压气缸外壁上,所述的料管尾端推紧气缸固定安装在收料组件安装底板收料侧尾端,所述的料管尾部感应器固定安装在料管尾端推紧气缸上,所述的料管下落感应器固定安装在收料组件安装底板料管掉落侧底面上,所述的收料料管感应器、料管尾部感应器、料管下落感应器分别与控制面板电连接;所述的收料推送板导轨固定安装在收料组件安装底板中部,所述的收料推送板活动安装在收料推送板导轨上,所述的收料推送板气缸固定端固定安装在收料组件安装底板上并且行程臂固定安装在收料推送板上,所述的收料限位块固定安装在收料组件安装底板上并位置处于收料推送板外侧;所述的扩口手指气缸固定安装在收料组件安装底板收料侧顶端与旋转接料平台向下旋转后处于同一工作平面,所述的料管扩口固定钩固定安装在扩口手指气缸缸体固定面上且钩

体伸入料管口下侧,所述的料管扩口手指气缸前臂钩固定安装在扩口手指气缸行程臂上且钩体伸入料管口上侧。

9.本实用新型的有益效果在于:

10.本实用新型在激光打标机送料上料机收料方面更进一步创新设计,送料组件可自动识别料管推送给材料工作台,材料工作台前端在识别收到料管后可翻转料管与料管导槽处于一条直线,料管导槽呈45

°

角倾斜,材料重力自动延料管导槽往下进入工位打标,完成打标后材料工作台后端旋转收料部件自动把完成的材料送到收料组件内,收料组件自动收集材料,这样可以实现料条自动输送,节约人工,且结构简单,维修方便,机械成本更低。

附图说明

11.图1为本实用新型实施例产品立体结构示意图;

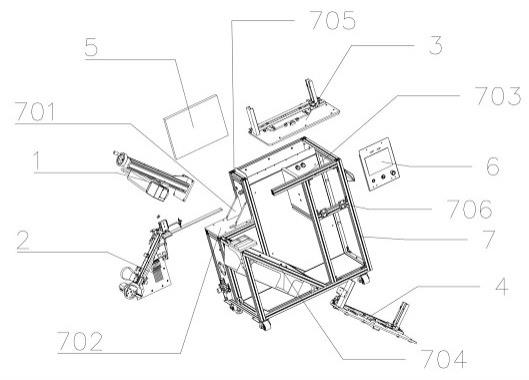

12.图2为本实用新型实施例产品主要部件拆分示意图;

13.图3为本实用新型实施例产品材料工作台结构示意图;

14.图4为本实用新型实施例产品送料组件结构示意图;

15.图5为本实用新型实施例产品收料组件立体结构示意图;

16.图6为本实用新型实施例产品收料组件收料口局部示意图;

17.附图标记说明如下:

18.1为激光机部件、2为材料工作台、3为送料组件、4为收料组件、5为显示器、6为控制面板、7为机架、701为激光机三角安装块、702为材料工作台安装板、703为送料组件安装条、704为收料组件安装架、705为显示器安装柱、706为控制面板安装扣、201为伺服电机、202为旋转转盘、203为接料平台材料光纤感应器、204为旋转接料平台、205为旋转导向片、206为打标工位、207为材料限位气缸、208为材料导槽、209为挡料气缸、210为缓冲限位器、211为工作台安装底板、212为工位材料光纤感应器、213为料管翻转气缸、214为翻转底板、215为料管压块、216为翻转组件活动安装扣、217为压料管气缸、218为敲料器安装悬臂、219为敲料气缸、220为打标工位材料挡片、221为材料挡片气缸、222为打标工位材料压紧气缸、223为翻转料管材料档板、224为翻转材料档板气缸、225为翻转复位感应器、226为材料导槽材料感应器、227为料管、301为送料组件安装底板、302为备料槽、303为送料推送板、304为送料限位块、305为送料推送板气缸、306为料管感应器、307为料管推送气缸、308为送料推送板导轨、401为收料组件安装底板、402为气缸支撑臂、403为气缸固定板、404为下压气缸、405为扩口手指气缸、406为收料推送板、407为收料推送板气缸、408为收料限位块、409为收料推送板导轨、410为横压气缸、411为收料料管感应器、412为料管下落感应器、413为料管尾端推紧气缸、414为料管尾部感应器、415为料管扩口手指气缸前臂钩、416为料管扩口固定钩。

具体实施方式

19.下面结合附图对本公开实施例进行详细描述。

20.以下通过特定的具体实例说明本公开的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本公开的其他优点与功效。显然,所描述的实施例仅仅是本公开一部分实施例,而不是全部的实施例。本公开还可以通过另外不同的具体实施方式加以实

施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本公开的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本公开中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本公开保护的范围。

21.为了设计一种结构简单且能稳定自动输送打标材料的激光打标机,本实用新型具体内容如下所示。

22.首选要声明的是激光机部件(1)、控制面板(6)、显示器(5)、伺服电机(201)、接料平台材料光纤感应器(203)、工位材料光纤感应器(212)、翻转复位感应器(225)、材料导槽材料感应器(226)、料管感应器(306)、收料料管感应器(411)、料管下落感应器(412)、料管尾部感应器(414)这些部件已属于市面成熟产品,直接采购可获得,别且直接与控制面板(6)电连接提供控制信号,所有的电气控制部分都采用现有技术,在本实用新型不再对这些部件的结构和原理作具体描述。同时本实用新型中的所有气缸都是由高压气泵推动,由控制面板(6)控制,本实用新型这里对高压气泵气管与气缸的连接关系不再作具体描述。

23.结合图1和图2所示,本实用新型的实施例是一种激光打标机,包括激光机部件(1)、机架(7)、控制面板(6)、显示器(5),还包括材料工作台(2)、送料组件(3)、收料组件(4);

24.所述的激光机部件(1)用螺丝固定在激光机三角安装块(701)上,所述的材料工作台(2)用螺丝固定在材料工作台安装板(702)上,所述的送料组件(3)用螺丝固定在送料组件安装条(703),所述的收料组件(4)用螺丝固定在收料组件安装架(704)上,所述的显示器(5)用螺丝固定在显示器安装柱(705)上,所述的控制面板(6)用螺丝固定在控制面板安装扣(706)上。

25.结合图3所示,工作台安装底板(211)固定安装在材料工作台安装板(702)上,所述的伺服电机(201)固定安装在工作台安装底板(211)左下部并与控制面板电连接,这样伺服电机(201)可由控制面板(6)控制转动时间及角度,协同旋转收料;

26.所述的旋转转盘(202)固定安装在伺服电机(201)的传动轴上,所述的接料平台材料光纤感应器(203)固定安装在旋转转盘(202)上并与控制面板(6)电连接,在接料平台接满料后发送信号至控制面板(6),用于控制伺服电机(201)转动;

27.所述的旋转接料平台(204)固定安装在旋转转盘(202)上,所述的旋转导向片(205)固定安装在旋转接料平台(204)外边沿,所述的材料导槽(208)固定安装在工作台安装底板(211)45

°

斜边内侧,所述的打标工位(206)与材料导槽(208)呈直线并列安装在工作台安装底板(211)45

°

斜边内侧,这样材料可以重力自然往下;所述的旋转接料平台(204)在转到打标工位(206)相邻位置时与之呈一条直线,在工作时就能处于同一工作平面,材料顺利延同一直线移动;

28.所述的打标工位材料压紧气缸(222)固定安装在打标工位(206)下侧且行程臂与打标工位(206)可活动外侧固定连接,用于打标是夹紧工位上的材料;所述的材料挡片气缸(221)固定安装在打标工位材料压紧气缸(222)下侧,所述的打标工位材料挡片(220)固定安装在材料挡片气缸(221)行程臂前端且挡片前端与打标工位(206)平齐,当开始下料至工位时,材料挡片(220)气缸驱动上升至打标工位(206)平齐挡住材料,不让材料进入旋转接料平台(204),反之完成打标后下降,材料可进入旋转接料平台(204);

29.所述的工位材料光纤感应器(212)固定安装在工作台安装底板(211)内侧中部且与控制面板(6)电连接,在打标工位(206)进入材料到位后传信号开始打标;

30.所述的材料限位气缸(207)固定安装在材料导槽(208)下端,所述的挡料气缸(209)固定安装在材料导槽(208)中部,主要是在工位材料光纤感应器(212)识别到对应数量材料时限制更多材料同时往下,等工位上的材料完成打标后,开始放材料下滑至打标工位(206);所述的材料导槽材料感应器(226)固定安装在材料导槽(208)上外侧面且与控制面板(6)电连接,用于识别导槽内是否有材料;

31.所述的缓冲限位器(210)固定安装在工作台安装底板(211)上顶角处并且前端顶住翻转组件活动安装扣(216)时料管(220)与材料导槽(208)呈一条直线,起到缓冲翻转部件并且限定翻转的角度,使料管(220)与材料导槽(208)平齐呈一条直线,材料可顺利往下;

32.所述的翻转组件活动安装扣(216)固定安装在工作台安装底板(211)上顶角处,所述的压料管气缸(217)固定安装在翻转组件活动安装扣(216)上,所述的料管压块(215)固定安装在压料管气缸(217)行程臂前端,在料管进入后用于压住料管;所述的料管翻转气缸(213)固定端固定安装在工作台安装底板(211)垂直边中部,所述的翻转底板(214)固定端固定安装在料管翻转气缸(213)行程臂前端,主要是用气缸带动料管翻转送料;

33.所述的翻转材料档板气缸(224)固定安装在翻转组件活动安装扣(216)背侧,所述的翻转料管材料档板(223)固定安装在翻转材料档板气缸(224)行程臂前端且档板前端与料管(227)口平齐,主要是用于翻转动作中挡住材料不下滑,到翻转完成移开档板;

34.所述的翻转复位感应器(225)固定安装在翻转材料档板气缸(224)上且与控制面板(6)电连接,主要是识别材料到位后开始翻转的信号;

35.所述的敲料器安装悬臂(218)固定安装在工作台安装底板(211)上顶角处,所述的敲料气缸(219)固定安装在敲料器安装悬臂(218)前端,敲击料管,以防止材料卡在料管内。

36.结合图4所示,送料组件安装底板(301)固定安装在送料组件安装条(703)上,所述的备料槽(302)有两根垂直安装在送料组件安装底板(301)两端,所述的备料槽(302)两根之间的距离与料管(227)长度一致,料管可以在这中间补充材料;

37.所述的送料推送板导轨(308)固定安装在送料组件安装底板(301)上,所述的送料推送板(303)活动安装在送料推送板导轨(308)上并位置处于两根备料槽(302)中间,所述的料管感应器(306)固定安装在送料推送板导轨(308)侧面并与控制面板电连接,所述的送料推送板气缸(305)固定端固定安装在送料组件安装底板(301)上并且行程臂固定安装在送料推送板(303)上,当感应到需要上料管后,推送板把料管推至送料位;所述的料管推送气缸(307)固定端固定安装在送料组件安装底板(301)上并且行程臂正对平齐料管(227)移动方向,当有需要送料时,推送料管至翻转部件工位上;

38.所述的送料限位块(304)固定安装在送料组件安装底板(301)上并位置处于送料推送板(303)外侧,用于限制推料板回程的位置。

39.结合图5和图6所示,收料组件安装底板(401)固定安装在收料组件安装架(704)上,所述的气缸支撑臂(402)垂直固定安装在收料组件安装底板(401)一侧,所述的气缸固定板(403)固定安装在气缸支撑臂(402)中部,所述的下压气缸(404)固定安装在气缸固定板(403)上并且行程臂前端形成压料平台,所述的横压气缸(410)固定安装在收料组件安装底板(401)外侧面位置处于下压气缸(404)下面,所述的收料料管感应器(411)固定安装在

横压气缸(410)外壁上,收料料管感应器(411)在感应到有料管送入时,下压气缸(404)和横压气缸(410)在收集材料时压住料管,等收集完成后松开料管就可以重力下落进入收集槽;

40.所述的料管尾端推紧气缸(413)固定安装在收料组件安装底板(401)收料侧尾端,所述的料管尾部感应器(414)固定安装在料管尾端推紧气缸(413)上,料管尾部感应器(414)感应到有料管时开始顶紧料管至收料口位置,在收集完成后松开料管,料管可重力下落;

41.所述的扩口手指气缸(405)固定安装在收料组件安装底板(401)收料侧顶端与旋转接料平台(204)向下旋转后处于同一工作平面,所述的料管扩口固定钩(416)固定安装在扩口手指气缸(405)缸体固定面上且钩体伸入料管口下侧,所述的料管扩口手指气缸前臂钩(415)固定安装在扩口手指气缸(405)行程臂上且钩体伸入料管口上侧,当需要收集打标完成的材料时,撑开料管的收料口,方便材料进入;

42.所述的料管下落感应器(412)固定安装在收料组件安装底板(401)料管掉落侧底面上且与控制面板(6)电连接,用于识别料管重力下落动作;

43.所述的收料推送板导轨(409)固定安装在收料组件安装底板(401)中部,所述的收料推送板(406)活动安装在收料推送板导轨(409)上,所述的收料推送板气缸(407)固定端固定安装在收料组件安装底板(401)上并且行程臂固定安装在收料推送板(406)上,在收集完成后的料管重力下落后,推送新的空料管至收集工位;

44.所述的收料限位块(408)固定安装在收料组件安装底板(401)上并位置处于收料推送板(406)外侧,用于限制推料板回程的位置。

45.以上仅为说明本实用新型的实施方式,并不用于限制本实用新型,对于本领域的技术人员来说,凡在本实用新型的精神和原则之内,不经过创造性劳动所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1