一种C型料棚半门架横梁对接固定组对装置的制作方法

一种c型料棚半门架横梁对接固定组对装置

技术领域

1.本实用新型属于焊接设备及焊接工艺技术领域,涉及一种c型料棚半门架横梁对接固定组对装置及焊接工艺。

背景技术:

2.半门架取料机,是原料场常用的取料机,如马钢原料场环保升级及智能化改造工程一次料场c型料棚工程需安装8台半门架取料机,每一台半门架刮板取料机由刮板取料机门架、刮板臂悬臂梁、端梁、悬臂支撑、整机行走机构、平台、无线接收装置检修平台、检修平台、扶梯及栏杆、卸料槽等组成。各半门架刮板取料机的全部钢结构件,在工厂内按图纸要求完成门架、刮板悬臂、走道,平台、梯子分体制作任务,并对门架、刮板臂悬在发运前进行工厂预组装,组装完毕后,并运送到现场。而核心设备半门架横梁长达约40米,厂房预制两段或三段后,运输到现场按照技术要求进行组对焊接拼装,每一段预制横梁为箱体结构状,截面尺寸为2000mm

×

1200mm,长度约为13000mm左右,而安装的原料场地无一样精确组对平台,如果现场的组对水平度和垂直度包括对接焊缝的热胀冷缩,达不到技术规范要求尺寸,首先导致大型横梁无法安装到位,其次如果变形量过大直接产生报废,针对现场状况,需要设计实用新型一种c型料棚半门架取料机横梁对接固定组对装置及焊接工艺,来满足现场一次性组对以及固定全位置焊缝的焊接,使得拼装焊接后的核心c型料棚半门架取料机横梁备件符合大型设备的配合精确安装和运转使用。

技术实现要素:

3.针对在背景技术中存在的c型料棚半门架横梁对接焊接无组对平台的问题,本实用新型提供一种c型料棚半门架横梁对接固定组对装置及焊接工艺,并通过实施验证,本实用新型能够快速实施完成c型料棚半门架横梁对接固定组对及焊接,确保质量,提高功效,并为后续精确组装提供了保障。

4.本实用新型解决技术问题的技术方案如下:

5.本实用新型一种c型料棚半门架横梁对接固定组对装置,它包括按序排列的若干调节组对工装;每个所述调节组对工装包括由钢材焊接而成的呈“h”形的横梁摆放支架,该横梁摆放支架的中部及两侧分别设置有上下垂直度调节装置和左右水平度调节装置;所述横梁摆放支架的一侧顶部设置有水平线支架,各按序排列的若干调节组对工装的水平线支架的顶部设置有水平测量线。

6.进一步地,所述上下垂直度调节装置包括在呈“h”形的横梁摆放支架中部钢材左右开设的螺纹孔,每个螺纹孔内垂直设置有上下垂直度调节螺杆。

7.进一步地,所述左右水平度调节装置包括在呈“h”形的横梁摆放支架左右两侧钢材上部对应开设的螺纹孔,每个螺纹孔内垂直设置有左右水平度调节螺杆。

8.进一步地,所述横梁摆放支架由h型钢制作而成。

9.进一步地,所述水平线支架由钢管制作而成。

10.一种c型料棚半门架横梁对接固定组对焊接工艺,所述c型料棚半门架横梁为箱体结构,事先预制成若干段半门架横梁单元,在各半门架横梁单元需要对接的端部开设坡口,并通过上述技术方案所述的一种c型料棚半门架横梁对接固定组对装置进行组对焊接,步骤如下:

11.步骤一、焊前准备:

12.1.1、焊接设备为:ws

‑

400t手工氩弧焊焊机,气体纯度≥99.99%,焊接材料选作碳钢焊丝er50

‑

6;nb

‑

500p数字化脉冲气体保护焊焊机,直流正接,焊接材料选用实芯焊丝er50

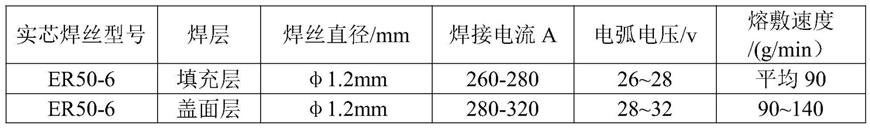

‑

6,气体为氩气和二氧化碳;

13.1.2、焊接位置:全位置“v”型坡口对称焊接;

14.1.3、焊前清洗:焊接位置区域与焊丝不得有油污、氧化层、水分等,需露出金属光泽,使用氧乙炔火焰,去除坡口内外水份、油,然后用砂布或磨削砂轮机打磨除锈;

15.1.4、焊接技术要求:单面焊双面成形,焊层熔合母材,焊接缝不得有任何焊接缺陷;

16.1.5、焊件材质:q355b;

17.1.6、坡口尺寸:“v”型坡口;

18.1.7、辅助设施:水准仪、样板、放大镜、面罩、手套、清渣锤、锤子、凿子、锉刀、钢丝刷、砂纸、钢直尺、水平尺、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品;

19.8、焊接工艺参数:根据焊接设备、焊丝规格及焊接要求确定焊接参数;

20.步骤二、c型料棚半门架横梁对接固定组对装置的设置;

21.根据c型料棚半门架横梁的规格在现场场地按序摆放各调节组对工装,并通过水准仪找平各调节组对工装,然后在各水平线支架上设置水平测量线组装成所述c型料棚半门架横梁对接固定组对装置;将各段半门架横梁单元按顺序水平放置在所述c型料棚半门架横梁对接固定组对装置上,各半门架横梁单元需要对接的端部所开设的坡口相对应并控制在规定的间隙范围内,然后根据各半门架横梁单元的水平度、垂直度以及焊缝的热胀冷缩工艺通过上下垂直度调节装置和左右水平度调节装置对各半门架横梁单元进行调整,整体的水平度测量通过水平测量线进行,在满足所有技术规范以及焊接工艺要求后实施对接坡口的焊接;

22.步骤三、半门架横梁单元的焊接;

23.1.1、焊接顺序:固定式箱体对接焊缝分为上部的平焊缝、下部的仰焊缝、左部的立焊缝和右部的立焊缝;焊接前所有焊缝必须按照技术要求和规范进行组对固定段焊,然后采用对称方式焊接,先进行上部的平焊缝和下部的仰焊缝的同时对称焊接,再进行左部的立焊缝和右部的立焊缝的同时对称焊接,或者先进行左部的立焊缝和右部的立焊缝的同时对称焊接,再进行上部的平焊缝和下部的仰焊缝的同时对称焊接;

24.1.2、焊接过程:开焊前将坡口两侧35~45mm范围内的油漆、铁锈、毛刺等杂物清除干净,露出母材的金属光泽,然后进行组对分段段焊,全部符合尺寸精度要求后,按1.1所述的焊接顺序同时对称焊接;打底层通过ws

‑

400t手工氩弧焊焊机采用er50

‑

6焊丝进行手工氩弧焊,焊接时,两侧箱体端部要密封,防止穿堂风造成氩气保护不好,引起内外部焊接缺陷,打底层全部焊接完成后采用5~10倍的放大镜观看内外部有无焊接缺陷,同时检测整体横梁的水平度和垂直度,如果超标调整焊接顺序,确保检测的数据在控制范围之内;确认打

底层无任何缺陷后,再通过nb

‑

500p数字化脉冲气体保护焊焊机采用er50

‑

6实芯焊丝进行填充和盖面层的焊接,焊接过程中注意焊枪角度的变化,防止焊缝出现未熔合现象,盖面层不宜过宽,接头圆滑过渡,防止咬边;全部焊接完成后,整体的半门架横梁组对焊缝采用保温棉包扎慢慢冷却直到冷却到室温,覆盖宽度至少大于焊缝两侧各200mm,冷却后的焊缝采用手工角磨机把焊缝的表面修磨,焊缝表面圆弧过渡,然后通过探伤验证焊接质量,各格后进行现场组装验证,满足一切技术规范,交付使用。

25.进一步地,打底层手工氩弧焊的参数为:焊丝型号为φ2.5mm的er50

‑

6,焊接电流为120

‑

160a,电弧电压为23

±

1v,焊接速度为15

±

1cm/min;填充层二氧化碳气体保护焊的参数为:实芯焊丝型号为φ1.2mm的er50

‑

6,焊接电流为260

‑

280a,电弧电压为26~28v,焊接速度为平均90g/min;盖面层二氧化碳气体保护焊的参数为:实芯焊丝型号为φ1.2mm的er50

‑

6,焊接电流为280

‑

320a,电弧电压为28~32v,焊接速度为90

‑

140g/min。

26.进一步地,所述v型坡口的角度为30

°±

1。

27.进一步地,还包括焊缝收缩量的控制,在焊接过程中,当发现焊缝收缩量不均匀时,采用小电流、小间隙、窄焊缝焊接;控制时,打底层手工氩弧焊电流调整为60~90a,填充层及盖面层的二氧化碳气体保护焊电流调整为90~160a,窄道5~8mm。

28.进一步的,各半门架横梁单元需要对接的端部所开设的坡口之间的间隙为0.5~1.5mm。

29.进一步地,所述nb

‑

500p数字化脉冲气体保护焊焊机所用气体为80%氩气和20%二氧化碳。

30.进一步地,对称焊接时,上部的平焊缝焊接时采用左向焊接法,下部的仰焊缝焊接时采用右向焊接法,左部的立焊缝和右部的立焊缝焊接时同时由下而上焊接。

31.相对于现有技术,本实用新型所述的一种c型料棚半门架横梁对接固定组对装置及焊接工艺,其不仅安全易操作,焊接质量稳定、投资费用较低,满足了现场实际需求,工作效率高,而且大大降低了现场组装成本。另外本实用新型一种c型料棚半门架横梁对接固定组对装置及焊接工艺也为其它大型工件对接焊接提供了科学参考依据。

附图说明

32.图1为本实用新型中c型料棚半门架横梁对接固定组对焊接时的结构示意图;

33.图2为本实用新型中c型料棚半门架横梁对接固定组对装置的结构示意图;

34.图3为本实用新型中调节组对工装的结构示意图;

35.图中:1.半门架横梁单元;2.水平测量线;3.调节组对工装;31.横梁摆放支架;32.上下垂直度调节螺杆;33.左右水平度调节螺杆;34.水平线支架;4.坡口。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。

37.实施例1:

38.如图1至图3所示,本实用新型一种c型料棚半门架横梁对接固定组对装置,它包括按序排列的若干调节组对工装3;每个所述调节组对工装3包括由钢材焊接而成的呈“h”形的横梁摆放支架31,用于承载分段的半门架横梁,该横梁摆放支架31可以由h型钢焊接制作而成,并在该横梁摆放支架31中部及两侧分别设置有上下垂直度调节装置和左右水平度调节装置;所述横梁摆放支架31的一侧顶部设置有水平线支架34,该水平线支架34可以通过钢管制作而成,各按序排列的若干调节组对工装3的水平线支架34的顶部设置有水平测量线2。

39.本实施例中,所述上下垂直度调节装置进一步设置为包括在呈“h”形的横梁摆放支架31中部钢材左右开设的螺纹孔,每个螺纹孔内垂直设置有上下垂直度调节螺杆32,可通过该两个上下垂直度调节螺杆32自由调节放置在横梁摆放支架31上的物体的垂直度。

40.本实施例中,所述左右水平度调节装置进一步设置为包括在呈“h”形的横梁摆放支架31左右两侧钢材上部对应开设的螺纹孔,每个螺纹孔内垂直设置有左右水平度调节螺杆33,可通过该两个左右水平度调节螺杆33自由调节放置在横梁摆放支架31上的物体的水平度。

41.实施例2:

42.一种c型料棚半门架横梁对接固定组对焊接工艺,所述c型料棚半门架横梁为箱体结构,横截面为矩形状,事先预制成若干段半门架横梁单元1,在各半门架横梁单元1需要对接的端部开设坡口4,并通过实施例1所述的一种c型料棚半门架横梁对接固定组对装置进行组对焊接,本实施例以两段半门架横梁单元1组对焊接为例进行说明,其步骤如下:

43.步骤一、焊前准备:

44.1.1、焊接设备为:ws

‑

400t手工氩弧焊焊机,气体纯度≥99.99%,焊接材料选用碳钢焊丝er50

‑

6;nb

‑

500p数字化脉冲气体保护焊焊机,直流正接,焊接材料选用实芯焊丝er50

‑

6,气体为80%氩气和20%二氧化碳组成;

45.1.2、焊接位置:全位置“v”型坡口对称焊接;

46.1.3、焊前清洗:焊接位置区域与焊丝不得有油污、氧化层、水分等,需露出金属光泽,使用氧乙炔火焰,去除坡口内外水份、油,然后用砂布或磨削砂轮机打磨除锈;

47.1.4、焊接技术要求:单面焊双面成形,焊层熔合母材,焊接缝不得有任何焊接缺陷;

48.1.5、焊件材质:q355b;

49.1.6、坡口尺寸:“v”型坡口,角度为30

°±

1;

50.1.7、辅助设施:水准仪、样板、放大镜、面罩、手套、清渣锤、锤子、凿子、锉刀、钢丝刷、砂纸、钢直尺、水平尺、活动板手、直磨机、角向磨光机、钢丝钳、钢锯条、劳动防护用品(工作服、鞋、帽、平光镜)等;

51.8、焊接工艺参数:根据焊接设备、焊丝规格及焊接要求确定焊接参数;

52.二氧化碳气体保护焊

[0053][0054]

手工氩弧焊

[0055][0056]

步骤二、c型料棚半门架横梁对接固定组对装置的设置;

[0057]

根据c型料棚半门架横梁的规格在现场场地按序摆放各调节组对工装3,并通过水准仪找平各调节组对工装3,然后在各水平线支架34上设置水平测量线2组装成所述c型料棚半门架横梁对接固定组对装置;将各段半门架横梁单元1按顺序水平放置在所述c型料棚半门架横梁对接固定组对装置上,各半门架横梁单元1需要对接的端部所开设的坡口4(角度为30

°

)相对应并控制在0.5~2.5mm间隙范围内(优选0.5~1.5mm),便于两组对接焊缝的焊接,然后根据各半门架横梁单元1的水平度、垂直度以及焊缝的热胀冷缩工艺通过上下垂直度调节装置和左右水平度调节装置对各半门架横梁单元1进行调整,整体的水平度测量通过水平测量线2进行,在满足所有技术规范以及焊接工艺要求后实施对接坡口4的焊接;

[0058]

步骤三、半门架横梁单元1的焊接;

[0059]

1.1、焊接顺序:固定式箱体对接焊缝分为上部的平焊缝、下部的仰焊缝、左部的立焊缝和右部的立焊缝;焊接前所有焊缝必须按照技术要求和规范进行组对固定段焊(段焊缝和正式焊缝一样具备相同的焊接工艺参数、焊接材料、单面焊双面成形技术要求等等),然后采用对称方式焊接,先进行上部的平焊缝和下部的仰焊缝的同时(两人两台焊机)对称焊接,再进行左部的立焊缝和右部的立焊缝的同时(两人两台焊机)对称焊接,或者先进行左部的立焊缝和右部的立焊缝的同时(两人两台焊机)对称焊接,再进行上部的平焊缝和下部的仰焊缝的同时(两人两台焊机)对称焊接,采用何种方式根据现场的具体情况合理选择,也可以在焊接过程中根据需要进行调整;

[0060]

1.2、焊接过程:开焊前将坡口两侧40mm范围内的油漆、铁锈、毛刺等杂物清除干净,露出母材的金属光泽,然后进行组对分段段焊,全部符合尺寸精度要求后,按1.1所述的焊接顺序两人同时对称焊接;打底层通过ws

‑

400t手工氩弧焊焊机采用er50

‑

6焊丝进行手工氩弧焊,焊接时,两侧箱体端部要密封,防止穿堂风造成氩气保护不好,引起内外部焊接缺陷,全位置焊接特别注重头尾的焊缝连接,在打底层全部焊接完成后采用5~10倍的放大镜观看内外部有无焊接缺陷,同时检测整体横梁的水平度和垂直度,如果超标调整焊接顺序(如果水平度超标通过上平缝或下仰缝焊接时调整,如果垂直度超标通过左部的立焊缝和右部的立焊缝焊接时调整),确保检测的数据在控制范围之内;确认打底层无任何缺陷后,再通过nb

‑

500p数字化脉冲气体保护焊焊机采用er50

‑

6实芯焊丝进行填充和盖面层的焊接,焊接过程中注意四种焊接位置焊接方法中焊枪角度的变化,防止焊缝出现未熔合现象,盖面层不宜过宽(一般小于18mm),接头圆滑过渡,防止咬边;全部焊接完成后,整体的半门架横梁组对焊缝采用保温棉包扎慢慢冷却直到冷却到室温,覆盖宽度至少大于焊缝两侧

各200mm,冷却后的焊缝采用手工角磨机把焊缝的表面修磨,焊缝表面圆弧过渡,然后通过探伤验证焊接质量,一次性合格后并通过现场实际组对样板检验验收完全符合半门架横梁的要求,再通过上下配套的固定距离滑轨精确组装,满足一切技术规范后,交付使用。

[0061]

本实施例中,还包括焊接过程中对焊缝收缩量的控制,当在焊接过程中发现焊缝收缩量不均匀时,采用小电流、小间隙、窄焊缝焊接;控制时,打底层手工氩弧焊电流调整为60~90a,填充层及盖面层的二氧化碳气体保护焊电流调整为90~160a,窄道控制在5~8mm,间隙一般在组对时设置,控制在0.5~1.5mm。

[0062]

进一步地,本实施例中,在对称焊接时,上部的平焊缝焊接时采用左向焊接法,下部的仰焊缝焊接时采用右向焊接法,左部的立焊缝和右部的立焊缝焊接时同时由下而上焊接。

[0063]

以上仅为本实用新型的较佳实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应该以权利要求所界定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1