一种膜式燃气表的机芯膜盒与中心轴的装配结构的制作方法

本技术涉及燃气表加工,具体涉及到一种膜式燃气表的机芯膜盒与中心轴的装配结构。

背景技术:

1、膜式燃气表是一种计量燃气流量的仪表,燃气通过膜式燃气表的膜盒时驱动膜盒作类似呼吸的一张一弛的往复运动,传动装置将膜盒的往复运动转换为旋转运动再驱动机械计数器记录。

2、在生产过程中,燃气表中的各个零部件在装配时涉及到清洗、胶粘、检漏等工序,燃气表的结构包括有外壳体、内盒体、检测模块等部件,内盒体又具体细分有机芯膜盒、底座、中心轴、出气管等结构,机芯膜盒组装好之后,将底座放置在机芯膜盒上对应的位置,在安装中心轴时,一般是工作人员先从料槽中拿出一个中心轴,另一只手固定住机芯膜盒上的底座,再将中心轴依次穿过底座、机芯膜盒,再用力将中心轴压紧,之后再进行安装其他结构,此种人工装配方式容易耗费时长以及人力成本,影响工作效率,因此,存在待改进之处。

技术实现思路

1、针对现有技术所存在的不足,本实用新型目的在于提出一种膜式燃气表的机芯膜盒与中心轴的装配结构,整个操作自动化程度较高,减小人工劳动以及加工时间,从而提高工作效率,具体方案如下:

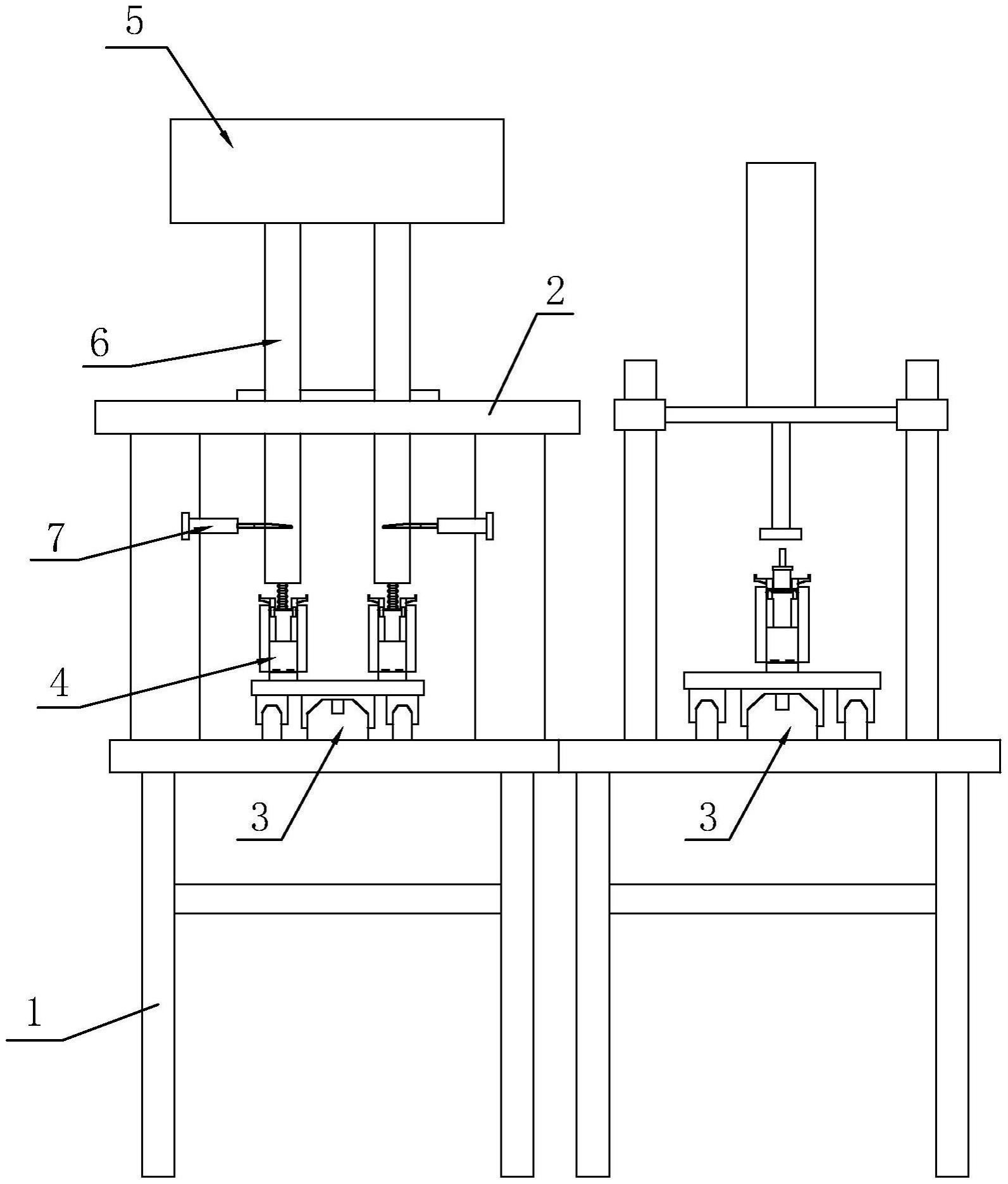

2、一种膜式燃气表的机芯膜盒与中心轴的装配结构,包括工作台,所述工作台上设有安装架、滑动结构、机芯膜盒定位结构、中心轴存储箱、导料结构以及定量出料结构,所述安装架固定安装在所述工作台的一侧,所述滑动结构设于所述工作台的另一侧,且所述滑动结构上设置有所述机芯膜盒定位结构;

3、所述中心轴存储箱、导料结构以及定量出料结构均安装在所述安装架上,所述中心轴存储箱定时掉出所述中心轴,所述中心轴存储箱处于所述导料结构的正上方且与所述导料结构的进料端连通设置,所述导料结构的出料端始终处于所述机芯膜盒定位结构的上方;

4、所述定量出料结构包括有往复挡板,所述往复挡板可沿水平方向往复进出于所述导料结构中以阻挡/释放所述中心轴。

5、进一步的,所述中心轴存储箱包括箱体、电机丝杆组件以及伺服电磁吸盘,所述箱体的底部沿长度方向开设有两个连通口,所述电机丝杆组件安装在所述箱体上,所述伺服电磁吸盘与所述电机丝杆组件传动连接且可沿所述箱体的长度方向做往复运动。

6、进一步的,所述导料结构包括料斗、导料管、辅助限位伸缩管以及推板,所述导料管设置有两个,所述导料管中形成有导向通道,所述导料管的一端对应固定插设于所述连通口中,且所述导料管的一端设有所述料斗,所述料斗处于所述伺服电磁吸盘的下方,所述导料管的另一端设有所述辅助限位伸缩管,所述辅助限位伸缩管远离所述导料管的一端设有所述推板。

7、进一步的,所述导向通道包括第一导向段、中部缓冲段以及第二导向段,所述第一导向段的内径大于所述中心轴的外径,所述第二导向段的内径与所述中心轴的外径适配,所述中部缓冲段的两端的内径分别与所述第一导向段、第二导向段相同。

8、进一步的,所述导料管的一侧开设有与所述导向通道连通设置的豁口,所述定量出料结构还包括伺服气缸,所述伺服气缸水平安装在所述安装架上,且所述伺服气缸的伸缩端与所述往复挡板传动连接以实现所述往复挡板进出所述豁口。

9、进一步的,所述往复挡板的上侧形成有导向斜面。

10、进一步的,所述滑动结构包括承重底板、电动滑台、导向滑道以及导向滑块,所述电动滑台的两侧分别设置有所述导向滑道,所述承重底板的一侧间隔设置有两个所述导向滑块,所述承重底板滑动安装于所述电动滑台上,且所述导向滑块对应滑动设置于所述导向滑道上,所述承重底板背离所述导向滑块的一侧上设有所述机芯膜盒定位结构。

11、进一步的,所述机芯膜盒定位结构分设为两个l形定位板,所述l形定位板通过螺钉可拆卸安装在所述承重底板上,且两个所述l形定位板之间形成用于卡紧所述机芯膜盒的限位空间。

12、与现有技术相比,本实用新型的有益效果如下:

13、在安装有底座的机芯膜盒上装配中心轴时,工作人员先将机芯膜盒卡紧在滑动结构中的限位空间中,使得机芯膜盒稳定处于承重底板上,之后,滑动结构工作,在导向滑块与导向滑道配合的导向作用下,电动滑台带动承重底板整体处于导料结构的出料端的正下方,工作人员抬起推板将辅助限位伸缩管压缩或者拉长,减小导料管出料端与机芯膜盒之间的间距,同时,中心轴存储箱开始工作,电机丝杆组件带动伺服电磁吸盘运动,且伺服电磁吸盘在通电的状态下产生磁力,将中心轴吸附起来,当伺服电磁吸盘运动至漏斗的正上方后,伺服电磁吸盘断电,中心轴掉落至漏斗中,再进入导料管的导向通道,往复挡板初始状态为插设于豁口中,阻挡中心轴,使得中心轴暂时依次存储在导料管中,当伺服气缸带动往复挡板反向运动时,中心轴在重力作用下继续在导向通道中运动,进而从辅助限位伸缩管掉出进入底座的通孔中,完成一次装配。之后,工作人员在往复推板下一次离开豁口前更换好新的机芯膜盒,便可实现连续性装配,综上,整个操作自动化程度较高,减小人工劳动以及加工时间,从而提高工作效率。

技术特征:

1.一种膜式燃气表的机芯膜盒与中心轴的装配结构,包括工作台(1),其特征在于,所述工作台(1)上设有安装架(2)、滑动结构(3)、机芯膜盒定位结构(4)、中心轴存储箱(5)、导料结构(6)以及定量出料结构(7),所述安装架(2)固定安装在所述工作台(1)的一侧,所述滑动结构(3)设于所述工作台(1)的另一侧,且所述滑动结构(3)上设置有所述机芯膜盒定位结构(4);

2.根据权利要求1所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述中心轴存储箱(5)包括箱体(51)、电机丝杆组件(52)以及伺服电磁吸盘(53),所述箱体(51)的底部沿长度方向开设有两个连通口,所述电机丝杆组件(52)安装在所述箱体(51)上,所述伺服电磁吸盘(53)与所述电机丝杆组件(52)传动连接且可沿所述箱体(51)的长度方向做往复运动。

3.根据权利要求2所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述导料结构(6)包括料斗(61)、导料管(62)、辅助限位伸缩管(63)以及推板(64),所述导料管(62)设置有两个,所述导料管(62)中形成有导向通道(8),所述导料管(62)的一端对应固定插设于所述连通口中,且所述导料管(62)的一端设有所述料斗(61),所述料斗(61)处于所述伺服电磁吸盘(53)的下方,所述导料管(62)的另一端设有所述辅助限位伸缩管(63),所述辅助限位伸缩管(63)远离所述导料管(62)的一端设有所述推板(64)。

4.根据权利要求3所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述导向通道(8)包括第一导向段(81)、中部缓冲段(82)以及第二导向段(83),所述第一导向段(81)的内径大于所述中心轴的外径,所述第二导向段(83)的内径与所述中心轴的外径适配,所述中部缓冲段(82)的两端的内径分别与所述第一导向段(81)、第二导向段(83)相同。

5.根据权利要求3所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述导料管(62)的一侧开设有与所述导向通道(8)连通设置的豁口,所述定量出料结构(7)还包括伺服气缸(72),所述伺服气缸(72)水平安装在所述安装架(2)上,且所述伺服气缸(72)的伸缩端与所述往复挡板(71)传动连接以实现所述往复挡板(71)进出所述豁口。

6.根据权利要求5所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述往复挡板(71)的上侧形成有导向斜面(711)。

7.根据权利要求1所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述滑动结构(3)包括承重底板(31)、电动滑台(32)、导向滑道(33)以及导向滑块(34),所述电动滑台(32)的两侧分别设置有所述导向滑道(33),所述承重底板(31)的一侧间隔设置有两个所述导向滑块(34),所述承重底板(31)滑动安装于所述电动滑台(32)上,且所述导向滑块(34)对应滑动设置于所述导向滑道(33)上,所述承重底板(31)背离所述导向滑块(34)的一侧上设有所述机芯膜盒定位结构(4)。

8.根据权利要求7所述的膜式燃气表的机芯膜盒与中心轴的装配结构,其特征在于,所述机芯膜盒定位结构(4)分设为两个l形定位板(41),所述l形定位板(41)通过螺钉可拆卸安装在所述承重底板(31)上,且两个所述l形定位板(41)之间形成用于卡紧所述机芯膜盒的限位空间(9)。

技术总结

一种膜式燃气表的机芯膜盒与中心轴的装配结构,涉及燃气表加工技术领域,包括工作台,工作台上设有安装架、滑动结构、机芯膜盒定位结构、中心轴存储箱、导料结构以及定量出料结构,安装架固定安装在工作台的一侧,滑动结构设于工作台的另一侧,且滑动结构上设置有机芯膜盒定位结构,中心轴存储箱、导料结构以及定量出料结构均安装在安装架上,中心轴存储箱定时掉出中心轴,中心轴存储箱处于导料结构的正上方且与导料结构的进料端连通设置,定量出料结构包括有往复挡板,往复挡板可沿水平方向往复进出于导料结构中以阻挡/释放中心轴,本技术中,整个操作自动化程度较高,减小人工劳动以及加工时间,从而提高工作效率。

技术研发人员:吴庆卫,吴高翔

受保护的技术使用者:浙江荣鑫智能仪表股份有限公司

技术研发日:20210308

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!