一种滑轨式油压缸加工装置的制作方法

1.本实用新型属于机械加工领域,具体涉及一种滑轨式油压缸加工装置。

背景技术:

2.应用至大型设备上的油压缸具有质量重长度大的特点,常见大型油压缸的高度在1.5m左右,进而在对油压缸进行竖直放置上的组装时,油压缸的外壳、中缸、内缸和端盖也就需要有较高的加工管空间。

3.现有技术中在对油压缸进行外壳、中缸、内缸和端盖的组装时,一般采用丝杠带动工装机构对端盖进行安装,相应的需要在地面开设2m高和4m长的操作空间,使得工装机构能在操作空间中左右滑动和竖直滑动以实现对工件的移动以及工件的组装和压紧;由于操作空间的限制,使得相应的滑移机构带动工装机构上下移动和水平移动的位移均较大,相应的加工效率会稍低,同时整个加工装置的受到空间的限制大,不便搬动和放置,也就不便于对整个加工装置进行使用。

技术实现要素:

4.本实用新型意在提供一种滑轨式油压缸加工装置,以解决原有的丝杠式油压缸加工装置,工装机构的移动速度稍慢,进而具有对端盖的安装效率较低的问题。

5.为了达到上述目的,本实用新型的基础方案如下:一种滑轨式油压缸加工装置,包括加工台以及可对端盖进行夹持且带动转动的工装单元,还包括固定外壳的固定筒以及可带动工装单元水平移动和竖直移动的移动单元,加工台上设有供外壳竖直设置的安装孔,固定筒竖直设置,固定筒的上端与安装孔处同轴并且固定连接,移动单元固定安装在加工台的上表面上,工装单元包括带动端盖转动的旋转头,旋转头可与固定筒同轴并且与固定筒的顶端相对。

6.基础方案的原理及其优点:在采用滑轨式油压缸加工装置对油压缸进行安装时,先将外壳安装至固定筒内,固定筒能对外壳进行固定限位,使得外壳的顶端可与旋转头相对;然后将中缸安装至外壳内,然后移动单元带动工装单元水平移动和竖直移动,工装单元同步带动旋转头移动,使得旋转头与中缸的上端正对面,此时移动单元与旋转头配合,旋转头带动端盖转动下移,使得端盖旋入到中缸的上端上,实现对端盖的安装。

7.在此过程中,固定筒能够充分对外壳进行限位固定,可方便旋转头带动端盖转动下移,进而将端盖安装在中缸上,旋转头的在移动单元的控制下可方便的竖直移动和水平移动,便于提高端盖的安装效率。

8.进一步,移动单元包括机架、带动机架水平移动第一移动部以及带动工装单元竖直移动的第二移动部,第一移动部包括水平设置的第一伸缩杆,机架水平滑动安装在加工台上,第一伸缩杆的一端与机架的一侧固定连接,第一伸缩杆的另一端与加工台固定连接,工装单元安装在机架和第二移动部之间。

9.通过上述设置,第一移动部可带动工装单元和机架水平移动,第二移动部可带动

工装单元竖直移动,当工装单元在水平移动时,第一伸缩杆伸长或缩短,相较于通过丝杠控制工装单元水平移动,第一伸缩杆能够更为稳定的带动工装单元和机架水平移动,且第一伸缩杆的设置能够有效的控制整个滑轨式油压缸加工装置的占用空间,进而减小加工装置的水平宽度,减少装置放置位置的限制。

10.进一步,第二移动部包括升降组架和竖直设置的第二伸缩杆,工装单元固定安装在升降组架上,第二伸缩杆的上端与机架固定连接,第二伸缩杆的下端与升降组架固定连接。

11.通过上述设置,在控制工装单元竖直移动时,第二伸缩杆通过伸缩来推动整个工装单元下移或上移,相较于通过丝杠控制工装单元竖直移动,第二伸缩杆的推动更加稳定,且第二伸缩杆的长度相较于丝杠结构更短,能够减小整个装置的高度;同时第二伸缩杆的伸缩控制橡胶与丝杠结构控制工装单元的竖直移动更快,能够有效的提高油压缸的加工效率。

12.进一步,工装单元还包括带动旋转头转动的液压马达,液压马达固定安装在升降组架上。

13.通过上述设置,液压马达能够快速且精准的控制旋转头转动,液压马达的扭力能够直接的传递至旋转头上,旋转头能够将端盖稳定的旋到中缸上,同时升降组架能为液压马达和旋转头的安装提供稳定的支撑。

14.进一步,第一移动部还包括控制第一伸缩杆伸长或缩短的压紧油缸、若干第一滑轨以及滑动设置在第一导轨上的第一滑块,第一导轨水平固定安装在加工台上,第一滑块固定安装在机架的下端上,第一伸缩杆与压紧油缸连通,第一导轨的轴线均与第一伸缩杆的轴线平行。

15.在控制工装单元与安装孔的相对情况时,压紧油缸控制第一伸缩杆缩短或伸长,第一伸缩杆拉动机架水平移动,第一滑块在第一导轨上滑动,使得整个工装单元移动至安装孔处,使得工装单元上的端盖与外壳的顶端相对,让工装单元的位置控制更方便准确。

16.进一步,第二移动部还包括控制第二伸缩杆伸长或缩短的升降油缸、若干第二导轨以及若干滑动设置在第二导轨上的第二滑块,第二滑块竖直固定安装在升降组架外,第二导轨竖直固定安装在机架上,第二伸缩杆伸长的上端穿过机架并且与升降油缸连通。

17.当在控制工装单元下移动时,升降油缸控制第二伸缩杆伸长,使得第二伸缩杆的下端推动升降组架和工装单元向下移动,此时第二滑块沿第二导轨下移,稳定的推动升降组架和工装单元下移,使得工装单元能够稳定的进行端盖的安装;通过第二导轨、第二滑块升降组架和升降油缸设置,能让整个滑轨式油压缸加工装置所需的竖直空间减小。

18.进一步,固定筒内设有安装板和若干固定外壳的支撑架,支撑架竖直设置在固定筒的底部,安装板水平固定安装在支撑架上,安装板上竖直设置有供外壳通过的通孔,通孔的内壁可与外壳的外壁相抵,支撑架与外壳的外壁贴合。

19.通过上述设置,当外壳安装到固定筒内时,外壳的下端依次穿过上层安装板上的通孔并且与下层安装板上的通孔侧壁,外壳的侧壁与支撑架相抵,固定筒、支撑架和安装板对外壳进行限位固定。

附图说明

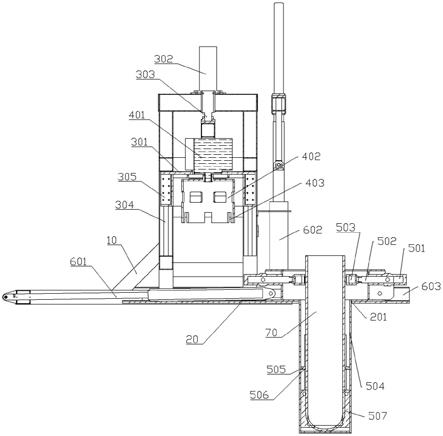

20.图1为本实用新型一种滑轨式油压缸加工装置主视方向的剖视图;

21.图2为固定筒和夹紧缸组的放大图;

22.图3为一种滑轨式油压缸加工装置俯视方向的结构示意图。

具体实施方式

23.下面通过具体实施方式进一步详细的说明:

24.说明书附图中的附图标记包括:机架10、加工台20、安装孔201、升降组架301、升降油缸302、第二伸缩杆303、第二导轨304、第二滑块305、液压马达401、旋转头402、卡槽403、工作台油缸501、第三伸缩杆502、限位块503、固定筒504、安装板505、通孔506、支撑架507、第一伸缩杆601、压紧油缸602、第一滑轨603、第一滑块604、外壳70。

25.实施例基本如附图1、附图2和附图3所示:一种滑轨式油压缸加工装置,包括加工台20、可对端盖进行夹持且带动转动的工装单元、固定外壳70的固定筒504以及可带动工装单元水平移动和竖直移动的移动单元,加工台20的右端上设有供外壳70竖直设置的安装孔201,固定筒504竖直设置,固定筒504的上端与安装孔201处同轴并且通过螺栓固定连接;如图2所示,固定筒504内设有两块安装板505和若干固定外壳70的支撑架507,支撑架507竖直设置在固定筒504的底部,两块安装板505由上至下依次水平固定安装在支撑架507上,安装板505上竖直设置有供外壳70通过的通孔506,通孔506的内壁可与外壳70的外壁相抵,支撑架507与外壳70的外壁贴合。

26.如图1所示,移动单元包括机架10、带动机架10水平移动第一移动部以及带动工装单元竖直移动的第二移动部,第一移动部包括水平设置的第一伸缩杆601、控制第一伸缩杆601伸长或缩短的压紧油缸602、两个第一滑轨603以及滑动设置在第一导轨上的第一滑块604,机架10水平滑动安装在加工台20上,第一伸缩杆601的一端与机架10的一侧通过螺栓固定连接,第一伸缩杆601的另一端与加工台20通过螺栓固定连接,第一导轨通过螺栓水平固定安装在加工台20上,第一滑块604通过螺栓固定安装在机架10的下端上,第一伸缩杆601与压紧油缸602连通,第一导轨的轴线均与第一伸缩杆601的轴线平行;同时,第二移动部包括升降组架301、竖直设置的第二伸缩杆303、控制第二伸缩杆303伸长或缩短的升降油缸302、四个第二导轨304以及四个滑动设置在第二导轨304上的第二滑块305,工装单元包括可夹持端盖的旋转头402以及带动旋转头402转动的液压马达401,液压马达401通过螺栓固定安装在升降组架301上,旋转头402可与固定筒504同轴并且与固定筒504的顶端相对,第二伸缩杆303的上端穿过机架10与升降油缸302焊接并且连通,第二伸缩杆303的下端与升降组架301通过螺栓固定连接,第二滑块305通过螺栓竖直固定安装在升降组架301外,第二导轨304通过螺栓竖直固定安装在机架10上。

27.与此同时,如图1和图3所示,固定筒的顶端上还设有夹紧缸组,夹紧缸组包括工作台油缸501、第三伸缩杆502、两个限位块503和竖直设置的固定筒504,固定筒504的上端穿过安装孔201并与加工台20通过螺栓固定连接,工作台油缸501和第三伸缩杆502均水平设置在加工台20上,工作台油缸501通过螺栓固定在固定筒504的外壁上,第三伸缩杆502的一端与工作台油缸501通过螺栓固定连接并且连通,第三伸缩杆502的另一端穿过固定筒504并且与固定筒504的轴线相对;夹紧缸组的数量为二,且两个夹紧缸组沿固定筒504的竖直

轴线对称设置;限位块503通过螺栓固定安装在第三伸缩杆502位于固定筒504内的一端上,限位块503远离第三伸缩杆502的一侧呈可与外壳70外壁贴合的“v”型面;同时第一伸缩杆601的轴线与两个夹紧活塞杆的轴线位于同一水平轴线上,且第一伸缩杆601、第二伸缩杆303和第三伸缩杆502均为液压活塞杆。

28.本实施例中的一种滑轨式油压缸加工装置在使用时,在对端盖、中缸和外壳70进行安装时,先将外壳70竖直放置到固定筒504内,外壳70的下端依次穿过上层安装板505上的通孔506并且与下层安装板505上的通孔506侧壁,外壳70的侧壁与支撑架507相抵,固定筒504、支撑架507和安装板505对外壳70进行限位固定;与此同时外壳70的顶端超过固定筒504的顶端位于固定筒504外,然后工作台油缸501控制第三伸缩杆502伸长,第三伸缩杆502推动限位块503向外壳70的中心处移动,限位块503的“v”型面与外壳70的外壁相抵,两侧的限位块503对外壳70进行夹紧,实现对外壳70的固定和限位,然后将待安装在中缸安装至外壳70内。

29.然后将端盖放置在旋转头402下,旋转头402的卡槽403与端盖相抵,此时压紧油缸602控制第一伸缩杆601缩短,第一伸缩杆601拉动机架10向右移动,第一滑块604在第二导轨上滑动,使得整个工装单元移动至安装孔201处,使得旋转头402下侧的端盖与外壳70的顶端相对;此时升降油缸302控制第二伸缩杆303伸长,使得第二伸缩杆303的下端推动升降组架301和工装单元向下移动,此时第二滑块305沿第二导轨304下移,稳定的推动升降组架301和工装单元下移;此时液压马达401控制旋转头402转动,旋转头402带动端盖转动下移,使得端盖旋到中缸上,实现对端盖的安装。

30.以上的滑轨式油压缸加工装置在使用时,可通过控制压紧油缸602和第一伸缩杆601来快速的控制机架10带动工装单元水平移动,便于实现将工装单元从安装孔201处移出,便于对加工后的油压缸取出,也便于将中缸放置到外壳70内,工装单元的移动距离较小,使得整个滑轨式油压缸加工装置水平长度较小;同时在升降油缸302、升降组架301、第二导轨304和第二滑块305的控制下,能够让旋转头402带动端盖稳定转动下移,下移的同时能够实现对端盖的安装,相应的旋转头402的下移距离小,能够快速完成端盖的安装;通过对第一伸缩杆601和第二伸缩杆303长度的控制,可将整个滑轨式油压缸加工装置所需的操作空间的长度和宽度控制在1m,并且使得整个滑轨式油压缸加工装置所需的竖直空间减小,便于整个滑轨式油压缸加工装置布置在较小的空间内,且整个滑轨式油压缸加工装置搬动方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1