一种线材精轧机辊箱调整螺母的制作方法

1.本实用新型属于高线精轧设备技术领域,具体涉及一种线材精轧机辊箱调整螺母

‑

。

背景技术:

2.现在高速线材精轧机组辊箱中,精轧机轧辊轴安装在一对偏心的油膜轴承套中(以下简称为偏心套),在偏心套的插耳上安装有一对正、反螺纹的调整螺母,调整螺母再与一对相应的正、反螺纹的丝杠装配在一起。在调整轧辊轴辊缝时旋转丝杠带动调整螺母反向运动,调整螺母通过插耳带动一对偏心套相对旋转。左右旋转丝杠就实现了辊缝的开、合调整。正常轧制生产时将丝杠锁住,丝杠能不再旋转辊缝被固定。轧辊轴在偏心套中,在轧制生产时偏心套也会受到向辊缝变大方向反转的力。这个反转的力通过偏心套插耳传到调整螺母上。在目前随着轧制速度的不断提高、轧材变形抗力的增加,使辊箱的轧制力不断的增加,这样导致调整母等受力加大,并且工作时调整螺母在咬钢和抛钢时要受到冲击,导致调整螺母拨杆经常断裂。为了加强调整螺母拨杆强度,将调整螺母整体材质改为不锈钢材质,但仅上线一小时,调整螺母丝牙被丝杠冲坏,导致停产下线。调整螺母的强度问题已经严重影响车间生产。

技术实现要素:

3.为解决现有技术的不足,本实用新型提供一种线材精轧机辊箱调整螺母,使用寿命长,能够保证生产连续性,提高生产效率。为解决现有技术的不足,本实用新型提供的技术方案为:

4.本实用新型提供一种线材精轧机辊箱调整螺母,包括调整螺母本体和丝牙;

5.所述丝牙包括连接部和至少一个插杆;所述连接部设有通孔,所述通孔内设有内螺纹;所述插杆固定于连接部的外侧面;所述丝牙的材质为zqcual10

‑4‑

4;

6.所述调整螺母本体包括两个装配体,所述装配体包括一体成型的装配部和拨杆;所述装配部呈u字型,所述装配部设有与插杆外形匹配的腔体一,装配部两侧边与另一装配部的两侧边连接,所述装配体组成其装配部的整体外形为长方体,装配部内部为与连接部外形匹配的腔体二;所述拨杆为圆柱形,垂直固定于装配部中部外端面中心处;所述调整螺母本体的材质为不锈钢。

7.优选的,所述丝牙包括一体成型的连接部和四个插杆;所述连接部为长方体,中心设有通孔;所述插杆为圆柱形,对称设置于连接部的两端面;

8.所述装配部其中部设有与插杆外形匹配的、高度小于装配部中部厚度的圆柱形腔体;所述装配体组成其装配部的整体外形为长方体,装配部内部为与连接部外形匹配的长方体形腔体;所述拨杆与圆柱形腔体平行。

9.优选的,所述拨杆与装配部连接处设有倒角。

10.优选的,所述拨杆与装配部连接处的倒角为3.5mm。

11.优选的,所述拨杆直径为20mm。

12.优选的,所述装配部与拨杆平行的四条棱边设有倒角,倒角的长度为4mm,角度为45

°

。

13.优选的,所述装配体形状相同,所述装配部的侧边通过螺栓固定连接。

14.优选的,所述调整螺母本体沿拨杆方向的总长度为114mm。

15.优选的,所述调整螺母本体的材质为ocr18ni9。

16.优选的,所述丝牙由zqcual10

‑4‑

4轧制件经二次锻打制成。

17.本实用新型的有益效果:

18.1)本实用新型提供的线材精轧机辊箱调整螺母,采用分体形式,包括调整螺母本体与丝牙两个零件,调整螺母本体采用ocr18ni9材质,丝牙采用zqcual10

‑4‑

4材质,然后将两个零件组装使用。本实用新型提供的线材精轧机辊箱调整螺母既可以保证拨杆的强度,又可以保证丝牙与丝杠之间的配合,在线材精轧机辊箱轧制材质较硬的线材时,能够承受较大的轧制力与冲击力,防止拨杆断裂,防止丝杠破坏丝牙,使用寿命长,能够保证生产连续性,提高生产效率;

19.2)本实用新型提供的线材精轧机辊箱调整螺母不影响与其他零部件的互换性,能够直接应用于现有的线材精轧机。

附图说明

20.图1为本实用新型提供的线材精轧机辊箱调整螺母的主视图;

21.图2为本实用新型提供的线材精轧机辊箱调整螺母的左视图;

22.图3为本实用新型提供的调整螺母本体的半剖视图;

23.图4为本实用新型提供的丝牙的主视图;

24.图5为本实用新型提供的丝牙的左视图;

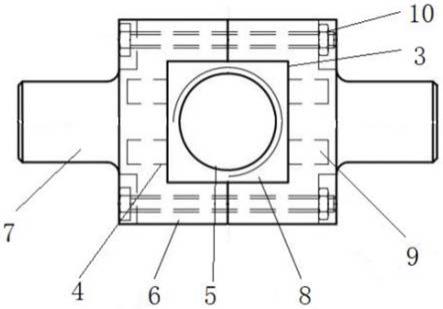

25.其中,3、连接部;4、插杆;5、通孔;6、装配部;7、拨杆;8、长方体形腔体;9、圆柱形腔体;10、螺栓。

具体实施方式

26.下面结合实施方式对本实用新型作进一步描述。以下实施方式仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

27.本实用新型提供一种线材精轧机辊箱调整螺母,包括调整螺母本体和丝牙;丝牙包括连接部和至少一个插杆;连接部设有通孔,通孔内设有内螺纹;插杆固定于连接部的外侧面;丝牙的材质为zqcual10

‑4‑

4。调整螺母本体包括两个装配体,装配体包括一体成型的装配部和拨杆;装配部呈u字型,装配部设有与插杆外形匹配的腔体一,装配部两侧边与另一装配部的两侧边连接,装配体组成其装配部的整体外形为长方体,装配部内部为与连接部外形匹配的腔体二;拨杆为圆柱形,垂直固定于装配部中部外端面中心处;调整螺母本体的材质为不锈钢。

28.本实用新型提供的线材精轧机辊箱调整螺母,采用分体形式,包括调整螺母本体与丝牙,使用时,将调整螺母本体与丝牙组装后使用,组装后的线材精轧机辊箱调整螺母与现有的调整螺母外形无区别,可与现有的线材精轧机配件直接配合使用。调整螺母本体采

用不锈钢,能够大大增强调整螺母本体的强度,丝牙采用zqcual10

‑4‑

4,其耐磨性和抗冲击性好;分体形式既可以保证拨杆的强度,又可以保证丝牙与丝杠之间的配合,在线材精轧机辊箱轧制材质较硬的线材时,能够承受较大的轧制力与冲击力,防止拨杆断裂,防止丝杠破坏丝牙,使用寿命长,能够保证生产连续性,提高生产效率。

29.实际使用中,调整螺母本体和丝牙的形式不受限制,保证二者能够稳固组装,组装后与现有的调整螺母形式一致即可。

30.在本实用新型的可选实施例中,参见图4及图5,丝牙包括一体成型的连接部3和四个插杆4;连接部3为长方体;连接部3中心设有通孔5,通孔5内设有内螺纹;插杆4为圆柱形,对称设置于连接部3的左右两端面,插杆4与通孔5垂直。参见图1及图3,调整螺母本体包括两个装配体,装配体包括一体成型的装配部6和拨杆7;装配部6呈u字型,其中部设有与插杆4匹配的、高度小于装配部6中部厚度的圆柱形腔体9,其两侧边与另一装配体6的两侧边连接,两个装配体形成其装配部的整体外形为长方体,装配部内部为与连接部3外形匹配的长方体形腔体8。拨杆7为圆柱形,位于装配部6中部外端面中心处,拨杆7与圆柱形腔体9平行。图1为丝牙和调整螺母本体组装后的示意图。

31.在本实用新型的可选实施例中,插杆与圆柱形腔体零间隙配合,连接部与长方体形腔体零间隙配合。

32.丝牙的连接部设为长方体,可以避免丝牙在调整螺母本体内转动。

33.在本实用新型的可选实施例中,参见图1及图3,拨杆7与装配部6连接处设有倒角。拨杆在受力时,应力集中于拨杆与装配部的连接处,将其连接处设为倒角,可以延长拨杆的使用寿命。

34.在本实用新型的可选实施例中,拨杆与装配部连接处的倒角为3.5mm。

35.在本实用新型的可选实施例中,拨杆直径为20mm。

36.在本实用新型的可选实施例中,参见图2,装配部6与拨杆7平行的四条棱边设有倒角,以增加装配时的安全性。

37.在本实用新型的可选实施例中,装配部棱边处倒角的长度为4mm,角度为45

°

。

38.在本实用新型的可选实施例中,参见图1,两个装配体形状相同,装配体的两侧边通过螺栓10固定连接。将丝牙与两个装配体组装后,即可通过螺栓将丝牙、装配体固定为一体。

39.在本实用新型的可选实施例中,调整螺母本体沿拨杆方向的总长度为114mm。

40.在本实用新型的可选实施例中,调整螺母本体的材质为ocr18ni9。ocr18ni9材质强度远远高于铜制品,能够提高调整螺母本体的寿命。

41.在本实用新型的可选实施例中,丝牙由zqcual10

‑4‑

4轧制件经二次锻打制成。zqcual10

‑4‑

4材质其耐磨性和抗冲击性远高于钢制品,能够大大提高丝牙的寿命。

42.本实用新型提供的线材精轧机辊箱调整螺母可与现有的线材精轧机配件直接配合使用,安装方便,如应用于现有的减定径27、28架辊箱。并且,采用本实用新型提供的线材精轧机辊箱调整螺母,在轧制相同材质钢材时,使用6个月后拨杆没有断裂,丝牙也没有被冲坏。说明本实用新型提供的线材精轧机辊箱调整螺母可以大大提高线材精轧机的安全性和使用寿命,减少线材精轧机故障的发生,减少设备维修时间,有效的提高设备生产能力和生产效率。

43.本实用新型提供的线材精轧机辊箱调整螺母还可用于迷你轧机和减定径辊箱。

44.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1