一种电池包外壳装夹工装的制作方法

1.本实用新型涉及一种电池包外壳装夹工装。

背景技术:

2.数控机床加工工件时,通常都是采用台钳对工件进行装夹,而对于一些形状结构比较特殊的工件,需要根据工件的外形结构及加工尺寸要求去设计制作专用的工装夹具,现有技术中一款电池包外壳产品,其成型后,需要进行端面的数控加工(打孔、攻丝、铣端面),该外壳为一空心结构体,现有技术中是采用台钳进行装夹后加工,然后装夹易造成工件变形,且外观面容易产生夹痕,导致加工报废率非常高,对企业经济效益造成严重损失,而且,台钳加工一次只能加工一个部件,且每次装夹都需要进行校正,使得加工效率也难以提高。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的不足,提供一种电池包外壳装夹工装。

4.为解决上述技术问题,本实用新型采取的技术方案如下:

5.一种电池包外壳装夹工装,装夹工装包括支撑底板、设于支撑底板上的定位胀紧机构,定位胀紧机构包括固定在支撑底板上的定位组件、相对定位组件活动设置的胀紧组件、驱动胀紧组件运动的驱动机构,在电池包外壳被装夹后,定位组件和胀紧组件抵触在电池包外壳的内表面上。

6.优选地,在电池包外壳被装夹后,定位组件、胀紧组件、驱动机构均位于电池包外壳内周。

7.优选地,定位组件包括能够与电池包外壳相邻的两个内表面抵触的第一立板和第二立板。

8.优选地,胀紧组件包括能够与电池包外壳相邻的另两个内表面抵触的第三立板和第四立板。

9.优选地,驱动机构设于第一立板、第二立板、第三立板、第四立板围合形成的空间内。

10.优选地,驱动机构包括驱动第三立板远离第一立板的第一驱动器、驱动第四立板远离第二立板的第二驱动器。

11.优选地,第一驱动器和第二驱动器均具有两个。

12.优选地,第一驱动器和第二驱动器均为气缸。

13.优选地,两个第一驱动器在上下方向间隔开,两个第二驱动器在水平方向间隔开。

14.优选地,定位胀紧机构具有两套。

15.由于以上技术方案的实施,本实用新型与现有技术相比具有如下优点:

16.本实用新型的电池包外壳装夹工装的应用,使得工件的加工时,避免了使用台钳

对工件进行装夹的方式,该工装通过从电池包外壳的内周进行胀紧的方式,对电池包外壳进行装夹固定,使得电池包外壳受力更加均匀,避免了挤压变形的情况发生,也避免了从工件外侧进行装夹而造成的工件表面压横、划伤的问题,有效避免装夹报废的情况发生,提高了企业经济效益;而且,本实用新型的装夹工装装夹工件之后,位于工件的内部,对于刀具运动轨迹不会造成任何干涉和影响,避免撞刀。

附图说明

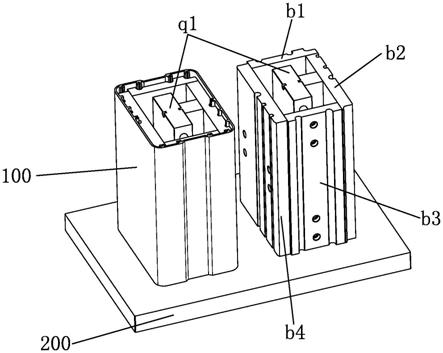

17.图1为本实用新型装夹工装的立体结构示意图(其中一个定位胀紧机构上装夹有电池包外壳);

18.图2为本实用新型装夹工装的立体结构示意图(其中一个定位胀紧机构的第三立板和第四立板未显示);

19.其中:100、电池包外壳;200、支撑底板;b1、第一立板;b2、第二立板;b3、第三立板;b4、第四立板;q1、第一驱动器;q2、第二驱动器。

具体实施方式

20.下面结合附图和具体的实施例对本实用新型做进一步详细的说明。

21.如图1、图2所示,一种电池包外壳装夹工装,装夹工装包括支撑底板200、设于支撑底板200上的定位胀紧机构,定位胀紧机构包括固定在支撑底板200上的定位组件、相对定位组件活动设置的胀紧组件、驱动胀紧组件运动的驱动机构,在电池包外壳100被装夹后,定位组件和胀紧组件抵触在电池包外壳100的内表面上。且在电池包外壳100被装夹后,定位组件、胀紧组件、驱动机构均位于电池包外壳100内周。

22.具体地,定位组件包括能够与电池包外壳100相邻的两个内表面抵触的第一立板b1和第二立板b2。胀紧组件包括能够与电池包外壳100相邻的另两个内表面抵触的第三立板b3和第四立板b4。驱动机构设于第一立板b1、第二立板b2、第三立板b3、第四立板b4围合形成的空间内。

23.将电池包外壳100进行装夹固定后,第一立板b1、第二立板b2、第三立板b3、第四立板b4的外表面分别与电池包外壳100的四个内表面一一对应贴合抵触,从而将电池包外壳100固定住。

24.进一步地,驱动机构包括驱动第三立板b3远离第一立板b1的第一驱动器q1、驱动第四立板b4远离第二立板b2的第二驱动器q2。第一驱动器q1和第二驱动器q2均具有两个,且第一驱动器q1和第二驱动器q2均为气缸(气缸内置限位器,固定位移量)。本例中,两个第一驱动器q1在上下方向间隔开,两个第二驱动器q2在水平方向间隔开。两个第一驱动器q1和两个第二驱动器q2的使用及位置的分布,可以让第三立板b3、第四立板b4受力均匀,运动更为平稳,且两个第一驱动器q1和两个第二驱动器q2的间隔分布,使得有限空间内两个第一驱动器q1和两个第二驱动器q2都能有安装放置的空间,结构设计非常紧凑。

25.本例中,定位胀紧机构具有两套。一次可以加工两个产品,大大提高加工效率。

26.综上所述,本实用新型的电池包外壳装夹工装的应用,使得工件的加工时,避免了使用台钳对工件进行装夹的方式,该工装通过从电池包外壳的内周进行胀紧的方式,对电池包外壳进行装夹固定,使得电池包外壳受力更加均匀,避免了挤压变形的情况发生,也避

免了从工件外侧进行装夹而造成的工件表面压横、划伤的问题,有效避免装夹报废的情况发生,提高了企业经济效益;而且,本实用新型的装夹工装装夹工件之后,位于工件的内部,对于刀具运动轨迹不会造成任何干涉和影响,避免撞刀。

27.以上对本实用新型做了详尽的描述,其目的在于让熟悉此领域技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型的精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

技术特征:

1.一种电池包外壳装夹工装,其特征在于:所述装夹工装包括支撑底板、设于所述支撑底板上的定位胀紧机构,所述定位胀紧机构包括固定在所述支撑底板上的定位组件、相对所述定位组件活动设置的胀紧组件、驱动所述胀紧组件运动的驱动机构,在所述电池包外壳被装夹后,所述定位组件和胀紧组件抵触在所述电池包外壳的内表面上。2.根据权利要求1所述的电池包外壳装夹工装,其特征在于:在所述电池包外壳被装夹后,所述定位组件、胀紧组件、驱动机构均位于所述电池包外壳内周。3.根据权利要求1所述的电池包外壳装夹工装,其特征在于:所述定位组件包括能够与所述电池包外壳相邻的两个内表面抵触的第一立板和第二立板。4.根据权利要求3所述的电池包外壳装夹工装,其特征在于:所述胀紧组件包括能够与所述电池包外壳相邻的另两个内表面抵触的第三立板和第四立板。5.根据权利要求4所述的电池包外壳装夹工装,其特征在于:所述驱动机构设于所述第一立板、第二立板、第三立板、第四立板围合形成的空间内。6.根据权利要求5所述的电池包外壳装夹工装,其特征在于:所述驱动机构包括驱动所述第三立板远离所述第一立板的第一驱动器、驱动所述第四立板远离所述第二立板的第二驱动器。7.根据权利要求6所述的电池包外壳装夹工装,其特征在于:所述第一驱动器和第二驱动器均具有两个。8.根据权利要求6所述的电池包外壳装夹工装,其特征在于:所述第一驱动器和第二驱动器均为气缸。9.根据权利要求7所述的电池包外壳装夹工装,其特征在于:两个所述第一驱动器在上下方向间隔开,两个所述第二驱动器在水平方向间隔开。10.根据权利要求1所述的电池包外壳装夹工装,其特征在于:所述定位胀紧机构具有两套。

技术总结

本实用新型涉及一种电池包外壳装夹工装,装夹工装包括支撑底板、设于支撑底板上的定位胀紧机构,定位胀紧机构包括固定在支撑底板上的定位组件、相对定位组件活动设置的胀紧组件、驱动胀紧组件运动的驱动机构,在电池包外壳被装夹后,定位组件和胀紧组件抵触在电池包外壳的内表面上;本实用新型的电池包外壳装夹工装的应用,使得工件的加工时,避免了使用台钳对工件进行装夹的方式,该工装通过从电池包外壳的内周进行胀紧的方式,对电池包外壳进行装夹固定,使得电池包外壳受力更加均匀,避免了挤压变形的情况发生,也避免了从工件外侧进行装夹而造成的工件表面压横、划伤的问题,有效避免装夹报废的情况发生,提高了企业经济效益。益。益。

技术研发人员:关晓涛

受保护的技术使用者:苏州铭德铝业有限公司

技术研发日:2021.03.29

技术公布日:2021/11/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1