一种用于汽车隔音隔热垫的成型模具的制作方法

1.本实用新型涉及汽车隔音隔热垫制造技术领域,具体涉及一种用于汽车隔音隔热垫的成型模具。

背景技术:

2.汽车隔音隔热垫一般安装于发动机舱和乘客舱内,要求具有良好的吸音性,以阻隔发动机噪音传播。同时要求具有良好的隔热性,隔离发动机热量的反射,避免驾驶室或引擎舱内各种线材的高温烘烤,避免提前老化,提高使用寿命和驾驶安全。

3.隔音隔热垫由复合材料制成,现有的汽车隔音隔热垫通常采用无纺布、玻璃纤维毡和铝箔制成。采用热压成型方式,加热模具,将复合材料平铺在模具上,给予模具一定压力将其闭合,保温保压一段时间,拉开模具后将成型的隔音隔热垫取出。

4.传统用于隔音隔热垫的成型模具采用实心钢材加工完成,大型隔音隔热垫产品所需要的成型模具存在重量较重、加工周期长、加工成本高等诸多缺点。

技术实现要素:

5.本实用新型针对现有的技术问题,提供一种用于汽车隔音隔热垫的成型模具。

6.本实用新型解决上述技术问题的技术方案如下:一种用于汽车隔音隔热垫的成型模具,包括配合使用的凸模和凹模,所述凸模和凹模的正面分别设有上成型面和下成型面,所述上成型面与下成型面的形状与待成型的隔音隔热垫相适配,所述凸模和凹模的背面均设有多个交叉设置的加强筋,相邻加强筋之间设有减重孔,所述凸模和凹模分别铸造而成。

7.本实用新型的有益效果是:通过铸造的方式形成凸模和凹模,可减少加工余量,缩短加工周期,降低加工成本;通过在凸模和凹模的背面设置多个加强筋可保证成型模具的强度,减少模具铸造变形,支撑模具受压力时不开裂,提高模具的使用寿命;通过设置多个减重孔,可减轻模具重量,方便搬运、周转,同时可降低模具制造费用;通过设置与待成型隔音隔热垫相适配的成型面,可保证待成型隔音隔热垫的精度要求。

8.在上述技术方案的基础上,本实用新型为了达到使用的方便以及装备的稳定性,还可以对上述的技术方案作出如下的改进:

9.进一步,所述减重孔呈正方形、长方形或圆形。

10.采用上述进一步技术方案的有益效果是:根据使用情况采用不同形状的减重孔,可减轻模具重量,降低铸造成本。

11.进一步,所述加强筋和减重孔在凸模的位置与凹模的位置相对应。

12.采用上述进一步技术方案的有益效果是:提高成型模具的承压能力,提高使用寿命。

13.进一步,所述下成型面的外沿设有刀口,所述刀口的外沿设有避空面,所述避空面的高度小于刀口。

14.采用上述进一步技术方案的有益效果是:复合材料放入模具中热压完成后,沿着

刀口位置将周边多余材料切除后,即可得到成型的隔热垫,操作简单,保证了隔音隔热垫的完整性,降低了隔音隔热垫的缺陷,提高隔音隔热垫的成型质量;隔音隔热垫的材料放入成型模具热压时,避空面可减少设备的压力,将模具所受到的压力有效的传递到刀口位置,避免模具变形。

15.进一步,所述凸模的两侧端部设有上压板,所述凹模的两侧端部设有下压板,所述上压板与下压板相对设置。

16.采用上述进一步技术方案的有益效果是:便于将成型模具固定在数控加工设备及安装在热压设备上。

17.进一步,所述凸模上的四个端部设有上固定座,所述凹模的四个端部设有下固定座,所述下固定座上设有导向柱,所述上固定座上设有容纳导向柱的导向孔。

18.采用上述进一步技术方案的有益效果是:导向柱和导向孔配合可保证凸模与凹模之间的精准定位,从而保证待成型隔音隔热垫的质量。

19.进一步,所述凹模的两侧设有侧压板。

20.采用上述进一步技术方案的有益效果是:便于将成型模具固定在热压设备上,增加成型模具的稳定性。

21.进一步,所述凸模和凹模的材质为45#钢。

22.采用上述进一步技术方案的有益效果是:降低制造成本。

附图说明

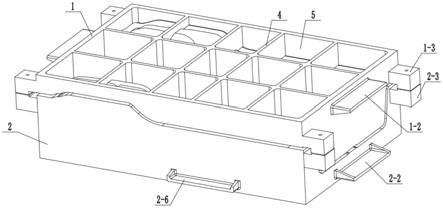

23.图1为本技术成型模具的立体图;

24.图2为本技术将隔音隔热垫放入成型模具的剖视图;

25.图3为本技术凸模、凹模和隔音隔热垫的爆炸图;

26.图4为本技术凹模的结构示意图。

27.附图标记记录如下:1、凸模;1

‑

1、上成型面;1

‑

2、上压板;1

‑

3、上固定座;2、凹模;2

‑

1、下成型面;2

‑

2、下压板;2

‑

3、下固定座;2

‑

4、刀口;2

‑

5、避空面;2

‑

6、侧压板;3、隔音隔热垫;4、加强筋;5、减重孔。

具体实施方式

28.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

29.在本技术的描述中,需要理解的是,术语中“正面”、“背面”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或组件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.参照图1至图4,一种用于汽车隔音隔热垫的成型模具,包括配合使用的凸模1和凹模2,所述凸模1和凹模2的正面分别设有上成型面1

‑

1和下成型面2

‑

1,所述上成型面1

‑

1与下成型面2

‑

1的形状与待成型的隔音隔热垫3相适配,所述凸模1和凹模2的背面均设有多个交叉设置的加强筋4,相邻加强筋4之间设有减重孔5。

31.所述减重孔5呈正方形、长方形或圆形。在本技术中,所述减重孔5为正方形,既能

减轻成型模具的重量,同时加工简单。

32.如图2所示,所述加强筋4和减重孔5在凸模1的位置与凹模2的位置相对应。即凸模1的加强筋4位于凹模2的加强筋4的正上方,从而有利于压力的传递,保证成型模具的承压能力。

33.所述下成型面2

‑

1的外沿设有刀口2

‑

4,所述刀口2

‑

4的外沿设有避空面2

‑

5,所述避空面2

‑

5的高度小于刀口2

‑

4。

34.所述刀口2

‑

4沿下成型面2

‑

1的外沿闭合。

35.所述凸模1的两侧端部设有上压板1

‑

2,所述凹模2的两侧端部设有下压板2

‑

2,所述上压板1

‑

2与下压板2

‑

2相对设置。

36.所述凸模1上的四个端部设有上固定座1

‑

3,所述凹模2的四个端部设有下固定座2

‑

3,所述下固定座2

‑

3上设有导向柱,所述上固定座1

‑

3上设有容纳导向柱的导向孔。

37.所述凹模2的两侧设有侧压板2

‑

6。方便将成型模具固定在热压设备上。

38.所述凸模1和凹模2的材质为45#钢。

39.制造该成型模具的过程如下:

40.1.成型模具的毛坯采用泡沫模型数控加工而成,泡沫模型刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属即45#钢液体占据模型位置,凝固冷却后形成成型模具的铸件;

41.2.对成型模具的铸造毛坯进行正火处理,消除铸造应力,细化铸造组织,提高钢材的韧性,避免模具开裂,改善精加工性能;

42.3.其中凸模1和凹模2的45#钢铸造毛坯均预留12mm的精加工量,根据隔音隔热垫3的形状加工上成型面1

‑

1和下成型面2

‑

1,并加工固定座等结构,从而保证隔音隔热垫3的精度要求和成型模具的固定要求。

43.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1