一种用于航空公头的收口机的制作方法

1.本实用新型涉及连接器生产领域,尤其涉及的是一种用于航空公头的收口机。

背景技术:

2.现有技术中,连接器中的航空公头连接器通常包括外壳和设置在外壳内的内支架,插针插于内支架上,内支架通过外壳一侧的开口安装进外壳内,当内支撑架安装到外壳内后,需要对外壳的开口处进行收口。现有工艺过程通过人工进行收口。

3.这种生产方式对于批量生产连接器来说仍需较多的人力来完成,人工成本极高,效率极低,会不断的延长整个生产周期;此外,人工完成的主观因素较多,产品质量及精度难以保证。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本实用新型的目的在于提供一种用于航空公头的收口机,旨在解决现有生产加工技术中人工收口效率低、质量难以保证的问题。

6.本实用新型的技术方案如下:

7.一种用于航空公头的收口机,用于生产航空公头,其中,包括:旋转组件,所述旋转组件间歇转动设置,所述旋转组件上开设有多个容纳部,所述容纳部用于放置所述航空公头;

8.动力组件,分别连接在所述动力组件上的推压部,收口部,以及成型部;所述推压部、所述收口部、以及所述成型部位于所述旋转组件的上方;

9.所述推压部通过所述动力组件的驱动而压紧所述航空公头的内支架,所述收口部通过所述动力组件的驱动而使所述航空公头的开口内缩,所述成型部通过所述动力组件的驱动而在所述航空公头的开口的内壁形成凸台。

10.进一步,所述收口机还包括机架,所述动力组件设置在所述机架上;

11.所述动力组件包括:

12.动力部,所述动力部设置在所述机架上;

13.连接台,所述连接台的一端连接在所述动力部的输出轴上,另一端连接所述推压部、所述收口部、以及所述成型部;

14.导向滑移部,所述导向滑移部连接在所述机架上,所述连接台连接在所述导向滑移部上并通过所述导向滑移部的导向而定向滑移。

15.进一步,所述推压部包括:推压管,所述推压管的一端连接在所述连接台上,所述推压管朝向所述容纳部的一端的外径小于所述航空公头的开口内径。

16.进一步,所述收口部包括:收口管,所述收口管的一端连接在所述连接台上,所述收口管朝向所述容纳部的一端的内壁边缘处开设有第一倒角,所述第一倒角朝向所述容纳腔的一端的内径大于所述航空公头的收口端的外壁,所述第一倒角背离所述容纳腔的一端

的内径小于所述航空公头的收口端的外壁。

17.进一步,所述成型部包括:

18.成型管,所述成型管的一端连接在所述连接台上,所述成型管朝向所述容纳部的一端设置有一字压台,所述一字压台的尖端朝向所述航空公头的收口端面。

19.进一步,所述机架包括有水平台,旋转组件包括:

20.旋转动力部,所述旋转动力部设置在所述水平台的下表面;

21.传动部,所述传动部设置在所述水平台的下表面,所述传动部的一端连接在所述旋转动力部上,另一端贯穿所述水平台;

22.旋转盘,所述旋转盘连接在所述传动部上贯穿所述水平台的一端,所述容纳部设置在所述旋转盘上。

23.进一步,所述容纳部包括:容纳腔,所述容纳腔朝向所述动力组件的一端的孔口处设置有第二倒角,所述航空公头置于所述容纳腔内。

24.进一步,所述收口机还包括压边部,所述压边部包括:

25.支撑台,所述支撑台设置在所述机架上;

26.压边板,所述压边板的一端连接在所述支撑台上,另一端悬置于所述旋转盘的上方,当所述航空公头旋转至所述推压部、所述收口部、以及所述成型部的下方时,所述航空公头的外圆挡板位于所述压边板和所述旋转盘的上表面之间。

27.进一步,所述收口机还包括出料组件,所述出料组件包括:

28.上顶气缸,所述上顶气缸设置在所述水平台的下表面;

29.上顶柱,所述上顶柱连接在所述上顶气缸的输出轴上,并贯通设置于所述水平台和容纳腔,所述上顶柱位于其一所述容纳腔的下方;

30.导料管,所述导料管与所述上顶柱相对应设置,所述导料管贯穿所述水平台,所述导料管的上开口朝向所述旋转盘。

31.进一步,所述容纳部设置有12个,12个所述容纳部绕所述旋转盘的旋转中心均匀分布在旋转盘的周缘处。

32.与现有技术相比,本实用新型通过将航空公头插入到旋转组件的容纳部内,旋转组件旋转过程中带动航空公头间斜旋转,当旋转到推压部下方时,推压部在动力组件的驱动下,朝向航空公头运动,推动部下压位于航空公头的外壳内的内支架,对内支架施压,使内支架在外壳内的位置被压到位,推压部移开后,内支架压到位后的航空公头旋转到收口部的下方,所述收口部通过所述动力组件的驱动而压向航空公头,而使所述航空公头的开口内缩,航空公头的外壳的孔口变小,使内支架不会松动,收口部移开后,缩口后的航空公头旋转到成型部的下方,成型部通过所述动力组件的驱动而朝向航空公头运动,并挤压在所述航空公头的开口的端面,受压后的航空公头的开口的端面会朝向开口的内腔变形,变形会使开口的内腔端面形成凸台,凸台使内支架不会从开口脱离出,且使内支架的固定更加牢固。所述实现了航空公头的自动收口,节省人力,提高效率,产品一致性好,提高产品质量。

附图说明

33.图1为现有航空公头的结构示意图;

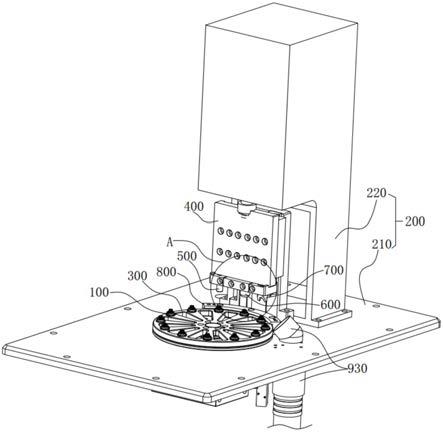

34.图2为本实用新型一种用于航空公头的收口机实施例的结构示意图;

35.图3为图2的a部放大图;

36.图4为本实用新型一种用于航空公头的收口机实施例的另一视角的结构示意图;

37.图5为本实用新型一种用于航空公头的收口机实施例的剖视图;

38.图6为图5的b部放大图;

39.图7为本实用新型一种用于航空公头的收口机实施例的成型管的结构示意图。

40.图中各标号:100、航空公头;110、外壳;120、内支架;130、插针;140、外圆挡板;200、机架;210、水平台;220、架体;300、旋转组件;310、容纳部;311、容纳腔;312、第二倒角;320、旋转动力部;330、传动部;340、旋转盘;400、动力组件;410、动力部;420、连接台;430、导向滑移部;500、推压部;510、推压管;600、收口部;610、收口管;620、第一倒角;700、成型部;710、成型管;720、一字压台;800、压边部;810、支撑台;820、压边板;900、出料组件;910、上顶气缸;920、上顶柱;930、导料管。

具体实施方式

41.本实用新型提供了一种用于航空公头的收口机,为使本实用新型的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本实用新型进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

42.如图2所示,一种用于航空公头的收口机,用于生产航空公头100,如图1所示,本实施例中所生产的航空公头100包括外壳110,外壳110的一端设置有开口,通过开口安装进外壳110内的内支架120,内支架120上固定有插针130,外壳110的外壁上开设有一圈外圆挡板140。其中,为方便结构描述,以收口机朝向操作者的方向为前,与前相反的方向为后,以操作者的左右方向为收口机的左右方向,所述收口机立式放置,以收口机立式放置时的竖直方向为上下方向。如图2、图3所示,本方案中的用于航空公头的收口机包括:旋转组件300,动力组件400,分别连接在所述动力组件400上的推压部500,收口部600,以及成型部700。所述旋转组件300间歇转动设置,如图5所示,所述旋转组件300上开设有多个容纳部310,所述容纳部310用于放置所述航空公头100,所述推压部500、所述收口部600、以及所述成型部700位于所述旋转组件300的上方。所述推压部500通过所述动力组件400的驱动而压紧所述航空公头100的内支架120,所述收口部600通过所述动力组件400的驱动而使所述航空公头100的开口内缩,所述成型部700通过所述动力组件400的驱动而在所述航空公头100的开口的内壁形成凸台。

43.通过上述结构,通过将航空公头100插入到旋转组件300的容纳部310内,旋转组件300旋转过程中带动航空公头100间斜旋转,当旋转到推压部500下方时,推压部500在动力组件400的驱动下,朝向航空公头100运动,推动部下压位于航空公头100的外壳110内的内支架120,对内支架120施压,使内支架120在外壳110内的位置被压到位,推压部500移开后,内支架120压到位后的航空公头100旋转到收口部600的下方,所述收口部600通过所述动力组件400的驱动而压向航空公头100,而使所述航空公头100的开口内缩,航空公头100的外壳110的孔口变小,使内支架120不会松动,收口部600移开后,缩口后的航空公头100旋转到成型部700的下方,成型部700通过所述动力组件400的驱动而朝向航空公头100运动,并挤压在所述航空公头100的开口的端面,受压后的航空公头100的开口的端面会朝向开口的内

腔变形,变形会使开口的内腔端面形成凸台,凸台使内支架120不会从开口脱离出,且使内支架120的固定更加牢固。所述实现了航空公头100的自动收口,节省人力,提高效率,产品一致性好,提高产品质量。

44.如图2所示,本实施例的具体结构中,所述收口机还包括机架200,所述机架200包括有水平台210,水平台210沿水平方向铺设,以及位于水平台210的一侧并朝向上延伸设置的架体220。所述动力组件400设置在所述机架200上,具体为所述动力组件400设置在所述架体220上,并提供上下方向的动力。

45.如图4、图5所示,本实施例中的所述旋转组件300具体包括:旋转动力部320,传动部330,以及旋转盘340。所述旋转动力部320设置在所述水平台210的下表面,本实施例中的所述旋转动力部320为电机,电机可以采用步进电机或伺服电机,这样便于间歇运动的控制和更加准确的定位。所述传动部330设置在所述水平台210的下表面,所述传动部330的一端连接在所述旋转动力部320上,另一端贯穿所述水平台210。本实施例中的所述传动部330为减速机,所述减速机的动力输入端沿水平方向设置,连接在所述旋转动力部320的输出轴上,所述减速机的动力输出端沿上下方向贯穿所述水平台210。所述旋转盘340连接在所述传动部330上贯穿所述水平台210的一端,所述容纳部310设置在所述旋转盘340上。具体的,所述旋转盘340固定连接在所述传动部330的动力输出端。所述旋转动力部320通电后启动,通过传动部330将旋转扭矩传递到旋转盘340,使位于水平台210上的旋转盘340转动。减速机在降低速度的同时能改变转动方向。

46.如图5、图6所示,本实施例中的所述容纳部310包括有容纳腔311,所述容纳腔311朝向所述动力组件400的一端的孔口处设置有第二倒角312,所述航空公头100置于所述容纳腔311内。容纳腔311的上端开口处设置倒角,这样方便航空公头100的放入到容纳腔311。所述容纳部310设置有12个,12个所述容纳部310绕所述旋转盘340的旋转中心均匀分布在旋转盘340的周缘处。

47.如图5所示,所述动力组件400具体包括:动力部410,连接台420,以及导向滑移部430。所述动力部410设置在所述机架200上,本实施例中的所述动力部410为下推气缸,所述下推气缸在启动后,下推气缸的输出轴从上到下运动。所述连接台420的一端连接在所述动力部410的输出轴上,另一端连接所述推压部500、所述收口部600、以及所述成型部700。所述连接台420的上端连接在所述下推气缸的输出轴上,所述连接台420的下端面上通过各压块和螺钉固定连接推压部500、收口部600、以及成型部700,当动力部410启动,驱动连接台420沿上下方向移动,进而可同时带动推压部500、收口部600、以及成型部700工作,推压部500、收口部600、以及成型部700分别完成各自的工序过程。所述导向滑移部430连接在所述机架200上,所述连接台420连接在所述导向滑移部430上并通过所述导向滑移部430的导向而定向滑移。具体的,所述导向滑移部430沿上下方向设置,上下方向设置的导向滑移部430可以为连接台420的运动进行导向,使连接台420能更加稳定的上下移动。通过同一动力部410来驱动推压部500、收口部600、以及成型部700,再通过旋转盘340的转动,使不同的航空公头100到达相应的工位,可以同时对不同的航空公头100进行加工,提高了加工效率。

48.如图2、图3所示,本实施例中的所述推压部500包括:推压管510,所述推压管510的一端连接在所述连接台420上,所述推压管510朝向所述容纳部310的一端的外径小于所述航空公头100的开口内径。当推压管510进行下压时,推压管510的内腔可以容纳所述航空公

头100的插针130,而推压管510的管体位于航空公头100的开口之内,对航空公头100的内支架120进行推动,使航空公头100的内支架120推送到位。

49.如图3、图5所示,本实施例中的所述收口部600包括:收口管610,所述收口管610的一端连接在所述连接台420上,所述收口管610朝向所述容纳部310的一端的内壁边缘处开设有第一倒角620,所述第一倒角620朝向所述容纳腔311的一端的内径大于所述航空公头100的收口端的外壁,所述第一倒角620背离所述容纳腔311的一端的内径小于所述航空公头100的收口端的外壁。具体的所述收口管610的下端的内圆处设置有第一倒角620,第一倒角620的下端内径大,上端内径小。这样当收口管610下压时,所述航空公头100的开口侧的外壁位于收口管610的第一倒角620内,并通过收口管610的下压而使航空公头100的开口整体内缩,航空公头100的外壳110的孔口变小,使内支架120不会松动。

50.如图2、图7所示,本实施例中的所述成型部700包括有成型管710,所述成型管710的一端连接在所述连接台420上,所述成型管710朝向所述容纳部310的一端设置有一字压台720,所述一字压台720的尖端朝向所述航空公头100的收口端面。具体为,所述成型管710的下端的两侧进行相对称的斜切,斜切后的成型管710下端的两侧会分别形成两个尖部,该尖部沿左右方向为“一”字形,即两侧均能形成一字压台720。当成型管710下压时,两侧的一字压台720挤压在所述航空公头100的开口的端面,受压后的航空公头100的开口的端面会朝向开口的内腔变形,变形会使开口的内腔端面形成凸台,开口内壁上的凸台使内支架120不会从开口脱离出,且使内支架120的固定更加牢固。

51.如图1、图6所示,本实施例中的所述收口机还包括压边部800,所述压边部800包括:支撑台810,以及压边板820。所述支撑台810和所述压边板820呈弧形状,所述支撑台810设置在所述机架200上,并位于旋转盘340的外侧。所述压边板820的一端连接在所述支撑台810上,另一端悬置于所述旋转盘340的上方。所述支撑台810和所述压边板820只是一段弧状结构,位于旋转盘340带动航空公头100转动到推压部500,收口部600,以及成型部700的区域范围内。这样当所述航空公头100旋转至所述推压部500、所述收口部600、以及所述成型部700的下方时,所述航空公头100的外圆挡板140位于所述压边板820和所述旋转盘340的上表面之间。当推压部500,收口部600,以及成型部700分别对航空公头100进行下压时,压边部800对航空公头100的位置进行限制,不会在推压部500,收口部600,以及成型部700归位时,带动已加工的航空公头100脱离出容纳部310。

52.如图2、图4所示,本实施例中的所述收口机还包括出料组件900,所述出料组件900包括:上顶气缸910,上顶柱920,以及导料管930。所述上顶气缸910设置在所述水平台210的下表面;所述上顶柱920连接在所述上顶气缸910的输出轴上,并贯通设置于所述水平台210和容纳腔311,所述上顶柱920位于其一所述容纳腔311的下方。所述导料管930与所述上顶柱920相对应设置,所述导料管930贯穿所述水平台210,所述导料管930的上开口朝向所述旋转盘340。具体为所述出料组件900位于所述成型部700的一侧,当航空公头100被旋转组件300带到出料组件900位置时,上顶气缸910启动,上顶气缸910的输出轴带动上顶柱920向上运动,向上运动的上顶柱920进入到容纳部310内,顶出容纳部310内已经加工好的航空公头100,顶出的航空公头100可落入到导料管930中,通过导料管930将加工好的航空公头100导出,并集中。另外导料管930内可产生吸气,可将顶出的航空公头100吸进到导料管930。

53.综上所述,本实用新型通过将航空公头插入到旋转组件的容纳部内,旋转组件旋

转过程中带动航空公头间斜旋转,当旋转到推压部下方时,推压部在动力组件的驱动下,朝向航空公头运动,推动部下压位于航空公头的外壳内的内支架,对内支架施压,使内支架在外壳内的位置被压到位,推压部移开后,内支架压到位后的航空公头旋转到收口部的下方,所述收口部通过所述动力组件的驱动而压向航空公头,而使所述航空公头的开口内缩,航空公头的外壳的孔口变小,使内支架不会松动,收口部移开后,缩口后的航空公头旋转到成型部的下方,成型部通过所述动力组件的驱动而朝向航空公头运动,并挤压在所述航空公头的开口的端面,受压后的航空公头的开口的端面会朝向开口的内腔变形,变形会使开口的内腔端面形成凸台,凸台使内支架不会从开口脱离出,且使内支架的固定更加牢固。所述实现了航空公头的自动收口,节省人力,提高效率,产品一致性好,提高产品质量。

54.应当理解的是,本实用新型的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本实用新型所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1