散热器支架隐藏式钻孔装置的制作方法

1.本实用新型涉及一种钻孔装置,具体涉及一种散热器支架隐藏式钻孔装置。

背景技术:

2.汽车散热器支架采用一体压铸成型,由于其结构的需要,需要按照设计要求对工件进行钻孔和冲孔等操作,而由于散热器支架本身结构较为复杂,当钻孔和冲孔的位置较近时,钻孔装置和冲孔装置会发生干涉,需要一套独立的钻孔装置和一套独立的冲孔装置分别对工件进行加工,导致加工的效率不高,增加了加工成本。

技术实现要素:

3.有鉴于此,本实用新型提供了一种散热器支架隐藏式钻孔装置,有助于在钻孔和冲孔过近时,钻孔装置和冲孔装置互不干扰。

4.其技术方案如下:

5.一种散热器支架隐藏式钻孔装置,其关键在于,包括钻机和调节装置,所述调节装置包括水平伸缩装置和竖向伸缩装置,所述水平伸缩装置安装在所述竖向伸缩装置的伸缩部,所述钻机安装在所述水平伸缩装置的伸缩部;

6.所述钻机包括旋转电机、固定板、上皮带轮、下皮带轮和钻头,所述固定板竖向固定在所述水平伸缩装置的伸缩部,所述上皮带轮和下皮带轮通过轴承安装在所述固定板的同一侧,所述上皮带轮靠近所述固定板的上部,所述下皮带轮靠近所述固定板的下部,所述上皮带轮和所述下皮带轮之间皮带传动;

7.所述旋转电机的输出轴与所述下皮带轮的旋转轴固定连接并同轴转动,所述上皮带轮的旋转轴贯穿所述固定板,所述钻头与所述上皮带轮背对设置,所述钻头与所述上皮带轮的旋转轴连接并同轴转动,所述钻头的长度方向与所述水平伸缩装置的滑动方向平行。

8.采用以上方案的效果:先将钻机固定在所述水平伸缩装置的伸缩部,再将水平伸缩装置固定在竖向伸缩装置的伸缩部,使得钻机可以在水平和竖直方向进行调节,在钻孔结束后,能调节钻机位置对冲孔装置进行避让,避免对冲孔工序的干扰,提高加工效率,降低成本。

9.所述竖向伸缩装置包括底座、升降气缸、水平导向板和水平安装板,所述底座水平设置,所述升降气缸的缸筒竖向安装在底座的上表面,所述水平导向板通过支板水平安装在所述底座的正上方,所述升降气缸的缸筒位于所述水平导向板与所述底座之间,所述升降气缸的活塞杆朝上并贯穿所述水平导向板,所述水平安装板水平固定安装在所述升降气缸的活塞杆端部;

10.所述水平导向板的上表面还竖向固定有若干第一导向杆,所有所述第一导向杆靠近所述水平导向板的边缘,所有所述第一导向杆竖向设置,所述水平安装板上还设有若干第一导向孔,所述第一导向杆与所述第一导向孔一一对应,所述第一导向杆的活动穿设在

对应的所述第一导向孔内,所述第一导向杆的上端端部还设有第一防脱螺母。

11.所述水平伸缩装置包括丝杆电机、连接板、两个正对且平行设置的滑轨,所述丝杆电机水平固定在所述水平安装板的上表面,所述滑轨固定在所述水平安装板的上表面,两个所述滑轨分别位于所述丝杆电机的丝杆两侧,所述滑轨与所述丝杆电机的丝杆平行;

12.所述连接板水平位于所述滑轨的上方,所述固定板竖向固定安装在所述连接板的上表面,所述连接板上水平贯穿有通孔,所述丝杆电机的丝杆穿设在所述通孔内,所述丝杆电机的丝杆与所述通孔螺纹配合,两个所述滑轨的滑块分别固定安装在所述连接板的下表面。

13.围绕所述固定板的边缘还设有环形护板,所述环形护板与所述固定板垂直,所述环形护板与所述上皮带轮位于同一侧,所述环形护板远离所述固定板的一侧还设有盖板,所述盖板扣合在所述环形护板上,所述固定板与所述盖板之间形成空腔,所述旋转电机的机壳固定安装在所述盖板的外侧,所述旋转电机的输出轴贯穿所述盖板并伸入所述空腔。

14.有益效果:本实用新型先将钻机固定在所述水平伸缩装置的伸缩部,再将水平伸缩装置固定在竖向伸缩装置的伸缩部,使得钻机可以在水平和竖直方向进行调节,在钻孔结束后,能调节钻机位置对冲孔装置进行避让,避免对冲孔工序的干扰,提高加工效率,降低成本。

附图说明

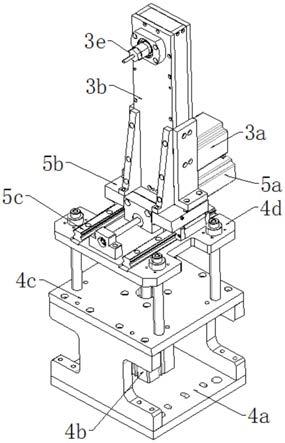

15.图1为本实用新型的结构示意图;

16.图2为钻机3的内部结构示意图;

17.图3为本实用新型的安装结构示意图;

18.图4为图3的局部放大图z;

19.图5为冲孔装置安装结构的第一视角;

20.图6为图5的x处结构示意图;

21.图7为冲孔装置安装结构的第二视角

22.图8为图7的y处局部放大图;

23.图9为冲压部的结构示意图;

24.图10为图9的a

‑

a剖面示意图。

具体实施方式

25.以下结合实施例和附图对本实用新型作进一步说明。

26.实施例1:

27.如图1到图2所示,一种散热器支架隐藏式钻孔装置,其主要包括钻机3和调节装置,所述调节装置包括水平伸缩装置和竖向伸缩装置,所述水平伸缩装置安装在所述竖向伸缩装置的伸缩部,所述钻机3安装在所述水平伸缩装置的伸缩部;

28.所述钻机3包括旋转电机3a、固定板3b、上皮带轮3c、下皮带轮3d和钻头3e,所述固定板3b竖向固定在所述水平伸缩装置的伸缩部,所述上皮带轮3c和下皮带轮3d通过轴承安装在所述固定板3b的同一侧,所述上皮带轮3c靠近所述固定板3b的上部,所述下皮带轮3d靠近所述固定板3b的下部,所述上皮带轮3c和所述下皮带轮3d之间皮带传动;

29.所述旋转电机3a的输出轴与所述下皮带轮3d的旋转轴固定连接并同轴转动,所述上皮带轮3c的旋转轴贯穿所述固定板3b,所述钻头3e与所述上皮带轮3c背对设置,所述钻头3e与所述上皮带轮3c的旋转轴连接并同轴转动,所述钻头3e的长度方向与所述水平伸缩装置的滑动方向平行。

30.其中:

31.所述竖向伸缩装置包括底座4a、升降气缸4b、水平导向板4c和水平安装板4d,所述底座4a水平设置,所述升降气缸4b的缸筒竖向安装在底座4a的上表面,所述水平导向板4c通过支板水平安装在所述底座4a的正上方,所述升降气缸4b的缸筒位于所述水平导向板4c与所述底座4a之间,所述升降气缸4b的活塞杆朝上并贯穿所述水平导向板4c,所述水平安装板4d水平固定安装在所述升降气缸4b的活塞杆端部;

32.所述水平导向板4c的上表面还竖向固定有若干第一导向杆,所有所述第一导向杆靠近所述水平导向板4c的边缘,所有所述第一导向杆竖向设置,所述水平安装板4d上还设有若干第一导向孔,所述第一导向杆与所述第一导向孔一一对应,所述第一导向杆的活动穿设在对应的所述第一导向孔内,所述第一导向杆的上端端部还设有第一防脱螺母。

33.所述水平伸缩装置包括丝杆电机5a、连接板5b、两个正对且平行设置的滑轨5c,所述丝杆电机5a水平固定在所述水平安装板4d的上表面,所述滑轨5c固定在所述水平安装板4d的上表面,两个所述滑轨5c分别位于所述丝杆电机5a的丝杆两侧,所述滑轨5c与所述丝杆电机5a的丝杆平行;

34.所述连接板5b水平位于所述滑轨5c的上方,所述固定板3b竖向固定安装在所述连接板5b的上表面,所述连接板5b上水平贯穿有通孔,所述丝杆电机5a的丝杆穿设在所述通孔内,所述丝杆电机5a的丝杆与所述通孔螺纹配合,两个所述滑轨5c的滑块分别固定安装在所述连接板5b的下表面。

35.围绕所述固定板3b的边缘还设有环形护板,所述环形护板与所述固定板3b垂直,所述环形护板与所述上皮带轮3c位于同一侧,所述环形护板远离所述固定板3b的一侧还设有盖板,所述盖板扣合在所述环形护板上,所述固定板3b与所述盖板之间形成空腔,所述旋转电机3a的机壳固定安装在所述盖板的外侧,所述旋转电机3a的输出轴贯穿所述盖板并伸入所述空腔。

36.实施例2:

37.如图1到图10所示:一种散热器支架冲孔及钻孔装置,其主要包括安装平台1、支撑座2、钻机3、调节装置和冲孔装置,所述安装平台1水平设置,所述安装平台1的中心贯穿有调节开口,所述支撑座2安装在所述安装平台1的上表面并靠近所述调节开口,所述调节装置安装在所述安装平台1的下方,所述调节装置位于所述调节开口的正下方,所述钻机3固定安装在所述调节装置的上部,所述冲孔装置固定在所述安装平台1的上表面;

38.所述调节装置包括水平伸缩装置和竖向伸缩装置,所述竖向伸缩装置固定在所述安装平台1的下方,所述水平伸缩装置安装在所述竖向伸缩装置的伸缩部,所述钻机3安装在所述水平伸缩装置的伸缩部,所述钻机3的工作部向上穿过所述调节开口并靠近所述支撑座2;

39.所述冲孔装置包括油缸和冲压部,所述油缸的缸筒固定在所述安装平台1的上表面,所述冲压部固定安装在所述油缸的活塞杆端部,所述油缸的活塞杆朝向所述支撑座2,

所述冲压部与所述支撑座2之间形成冲压区域,所述冲压区域位于所述调节开口的正上方。

40.其中:

41.所述安装平台1的下表面还设有支撑框架1a,所述安装平台1水平安装在所述支撑框架1a的上端;

42.靠近所述支撑座2的所述安装平台1的上表面形成夹持区域,位于所述夹持区域的所述安装平台1的上表面还设有若干散热器固定夹具。

43.所述调节开口内还水平设有环形安装板10,所述环形安装板10的外圈边缘与所述调节开口的内壁固定连接,所述环形安装板10的上表面还设有环形防护板10a,所述环形防护板10a围绕所述环形安装板10的内圈设置,所述环形防护板10a与所述环形安装板10垂直;

44.所述环形防护板10a上还设有接渣板10b,所述接渣板1b的边缘安装在所述环形防护板10a的内壁,所述接渣板1b位于所述钻机3工作部的正下方。

45.所述钻机3包括旋转电机3a、固定板3b、上皮带轮3c、下皮带轮3d和钻头3e,所述固定板3b竖向固定在所述水平伸缩装置的伸缩部,所述上皮带轮3c和下皮带轮3d通过轴承安装在所述固定板3b的同一侧,所述上皮带轮3c靠近所述固定板3b的上部,所述下皮带轮3d靠近所述固定板3b的下部,所述上皮带轮3c和所述下皮带轮3d之间皮带传动;

46.所述旋转电机3a的输出轴与所述下皮带轮3d的旋转轴固定连接并同轴转动,所述上皮带轮3c的旋转轴贯穿所述固定板3b,所述钻头3e与所述上皮带轮3c背对设置,所述钻头3e与所述上皮带轮3c的旋转轴连接并同轴转动,所述钻头3e的长度方向与所述水平伸缩装置的滑动方向平行。

47.所述竖向伸缩装置包括底座4a、升降气缸4b、水平导向板4c和水平安装板4d,所述底座4a水平设置,所述升降气缸4b的缸筒竖向安装在底座4a的上表面,所述水平导向板4c通过支板水平安装在所述底座4a的正上方,所述升降气缸4b的缸筒位于所述水平导向板4c与所述底座4a之间,所述升降气缸4b的活塞杆朝上并贯穿所述水平导向板4c,所述水平安装板4d水平固定安装在所述升降气缸4b的活塞杆端部;

48.所述水平导向板4c的上表面还竖向固定有若干第一导向杆,所有所述第一导向杆靠近所述水平导向板4c的边缘,所有所述第一导向杆竖向设置,所述水平安装板4d上还设有若干第一导向孔,所述第一导向杆与所述第一导向孔一一对应,所述第一导向杆的活动穿设在对应的所述第一导向孔内,所述第一导向杆的上端端部还设有第一防脱螺母。

49.所述水平伸缩装置包括丝杆电机5a、连接板5b、两个正对且平行设置的滑轨5c,所述丝杆电机5a水平固定在所述水平安装板4d的上表面,所述滑轨5c固定在所述水平安装板4d的上表面,两个所述滑轨5c分别位于所述丝杆电机5a的丝杆两侧,所述滑轨5c与所述丝杆电机5a的丝杆平行;

50.所述连接板5b水平位于所述滑轨5c的上方,所述固定板3b竖向固定安装在所述连接板5b的上表面,所述连接板5b上水平贯穿有通孔,所述丝杆电机5a的丝杆穿设在所述通孔内,所述丝杆电机5a的丝杆与所述通孔螺纹配合,两个所述滑轨5c的滑块分别固定安装在所述连接板5b的下表面。

51.围绕所述固定板3b的边缘还设有环形护板,所述环形护板与所述固定板3b垂直,所述环形护板与所述上皮带轮3c位于同一侧,所述环形护板远离所述固定板3b的一侧还设

有盖板,所述盖板扣合在所述环形护板上,所述固定板3b与所述盖板之间形成空腔,所述旋转电机3a的机壳固定安装在所述盖板的外侧,所述旋转电机3a的输出轴贯穿所述盖板并伸入所述空腔。

52.所述冲压部包括冲压板6a,所述冲压板6a安装在所述油缸的活塞杆端部,所述冲压板6a与所述油缸的活塞杆垂直;

53.所述安装平台1上还竖向设有定位板7,所述油缸的活塞杆活动贯穿所述定位板7,所述定位板7上贯穿有两个第二导向孔,所述第二导向孔分别位于所述油缸的活塞杆两侧,所述冲压板6a上固定设有两个第二导向杆,所述第二导向孔与所述第二导向杆一一对应,所述第二导向杆活动穿设在对应的所述第二导向孔内。

54.所述冲压部还包括安装座6b、挤压板6c和冲头6d,所述安装座6b固定安装在所述冲压板6a远离所述油缸的侧面,所述挤压板6c与所述安装座6b正对设置,所述安装座6b朝向所述挤压板6c的侧面还设有两根定位柱6e,所述定位柱6e的长度方向与所述油缸的活塞杆平行,所述挤压板6c上贯穿有两个滑动孔,所述定位柱6e与所述滑动孔一一对应,所述定位柱6e活动穿设在对应的所述滑动孔内;

55.所述冲头6d固定在所述安装座6b朝向所述挤压板6c的侧面,所述冲头6d与所述安装座6b垂直,所述挤压板6c上贯穿有挤压孔,所述冲头6d活动插设在所述挤压孔内;

56.所述安装座6b上贯穿有两个前复位孔,所述冲压板6a上贯穿有两个后复位孔,所述前复位孔与所述后复位孔一一对应,所述前复位孔与对应的所述后复位孔相互接通形成复位孔;

57.所述挤压板6c朝向所述安装座6b的侧面还固定设有两根复位柱,所述复位柱与所述挤压板6c垂直,所述复位柱与所述复位孔一一对应,所述复位柱活动穿设在对应的所述复位孔内;

58.所述后复位孔内还设有环形挡板,所述环形挡板与所述后复位孔的孔心线垂直,所述复位柱活动穿过对应的所述环形挡板,所述环形挡板的外圈边缘与所述后复位孔的内壁固定连接,所述环形挡板的内圈边缘与所述复位柱的外壁滑动接触,所有所述复位柱上均套设有压簧,所述压簧的一端与所述挤压板6c抵紧,所述压簧的另一端与所述环形挡板抵紧,所述复位柱远离所述挤压板6c的端部还设有防脱块。

59.所述挤压板6c还包括挤压板本体和挤压镶块8,所述挤压板本体朝向所述冲压区域的侧面设有安装凹槽,所述挤压镶块8嵌设在所述安装凹槽内,所述安装凹槽的槽底设有后挤压孔,所述后挤压孔贯穿所述挤压板本体,所述挤压镶块8上贯穿有前挤压孔,所述前挤压孔与所述后挤压孔相互接通形成所述挤压孔;

60.所述挤压镶块8的材质硬度大于所述挤压板本体的材质硬度;

61.所述支撑座2的侧面还贯穿有两个定位孔6f,所述定位孔6f与所述定位柱6e一一对应,所述定位孔6f的孔心线与所述定位柱6e的轴心线重合;

62.所述支撑座2朝向所述冲压区域的侧面还设有挤压凹槽和受压镶块9,所述受压镶块9嵌设在所述挤压凹槽内,所述受压镶块9上还设有冲压孔;

63.所述受压镶块9的材质硬度大于所述支撑座2的材质硬度。

64.所述接渣板1b为伸缩板,所述接渣板1b的固定边缘靠近所述支撑座2,所述接渣板1b的伸缩方向与所述冲压部的伸缩方向平行。

65.将散热器支架通过散热器固定夹具夹持固定在所述安装平台1上,在冲孔进行时,可将钻机3通过调节装置缩入所述调节开口,同时调节接渣板1b将所述调节开口关闭,进行冲孔操作,待冲孔结束以后,所述冲压部缩回,让出所述冲压区域并打开调节开口,利用调节装置将钻机3伸出所述调节开口进行钻孔操作。

66.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

67.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1