一种回收冷却油的花键轴铣床的制作方法

1.本技术涉及花键轴加工的领域,尤其是涉及一种回收冷却油的花键轴铣床。

背景技术:

2.铣床主要指利用铣刀对工件的表面进行加工的车床,其中花键轴铣床通过夹具夹持工件,能够加工各种形状的花键轴。

3.在公告号cn105522203a的中国实用新型中公开了一种铣床,其技术要点是:包括底座、床身,所述床身固定在所述底座上,所述床身顶部设有燕尾形导轨,所述燕尾形导轨上装有可通过齿轮齿条机构进行前后位置调整的悬梁,所述悬梁前端装有用于支承刀杆的悬伸端的刀杆托架,所述托架内装有滑动轴承,所述刀杆的一端安装在主轴上,所述刀杆上设有刀具,所述底座上设有升降台,所述升降台上通过横向移动导轨安装有床鞍,所述床鞍上安装有可在预设角度范围内旋转一定角度的回转刻度盘,所述回转刻度盘上设有纵向移动导轨,所述纵向移动导轨上设有工作台。此类铣床的铣刀在加工工件时,由于会产生大量的热量,因此,需要喷洒冷却液对铣刀进行冷却,从而会产生大量的混合有废屑的冷却液。

4.针对上述中的相关技术,发明人认为在后续处理混合有废屑的冷却液时,由于冷却液与废屑混合,难以实现冷却液的回收以及废屑的处理。

技术实现要素:

5.为了便于冷却液与废屑的分离,便于冷却液的回收以及废屑的处理,本技术提供一种回收冷却液的花键轴铣床。

6.本技术提供的一种回收冷却油的花键轴铣床采用如下的技术方案:

7.一种回收冷却油的花键轴铣床,包括工作台,工作台上设置有原位转动的铣刀,工作台上设置有能够夹持工件的夹具,工作台上设置有能够喷洒冷却油的冷却管,工作台上开设有落料槽,工作台的落料槽下侧设置有废料槽,废料槽的一端开设有积液槽,积液槽内设置有滤网,废料槽对应滤网的下侧设置有能够存储过滤的冷却油的存油箱。

8.通过采用上述技术方案,首先通过夹具对工件进行夹持,使用铣刀对工件进行铣削,使用冷却管对正在作业工件进行喷涂冷却油,对工件和铣刀降温,且携带废料进落料槽内,通过滤网过滤,过滤后的冷却油进入存油箱内进行储存。

9.可选的,废料槽的一端延伸出工作台,废料槽的一端延伸出工作台的一端倾斜向下设置。

10.通过采用上述技术方案,废料槽倾斜设置,能够使废料槽内的冷却油携带废料沿倾斜角度流动至滤网进行过滤。

11.可选的,废料槽的滤网上侧设置有能够吸附废料的磁吸板。

12.通过采用上述技术方案,在滤网进行过滤时,滤网上侧的磁吸板能够对冷却油中废料进行磁吸,使冷却油经过过滤后更加纯净。

13.可选的,废料槽靠近滤网的一端固接有竖直设置的支撑架,支撑架上固接有水平

设置的支撑杆,支撑杆远离支撑架的一端竖直固接有驱动缸,磁吸板与驱动缸的伸缩杆的端部可拆卸连接。

14.通过采用上述技术方案,固接于料槽一侧的支撑架,通过支撑杆固接有竖直向下的驱动缸,驱动缸伸缩杆的端部与磁吸板固接,通过驱动缸的伸缩能够控制磁吸板相对滤网的相对位置,在作业结束后,通过调高磁吸板能够对磁吸板上的废料进行清洁。

15.可选的,磁吸板与驱动缸的伸缩杆之间的连接方式为螺栓连接。

16.通过采用上述技术方案,使用螺栓连接能够在作业结束后,通过拆卸磁吸板,对磁吸板上的废料进行收集。

17.可选的,废料槽的滤网对应存油箱之间设置有入料管,入料管连通废料槽与存油箱。

18.通过采用上述技术方案,废料槽内的滤网过滤后,过滤后的冷却油能够通过入料管进入存油箱内。

19.可选的,入料管靠近存油箱的一端螺纹连接于存油箱的上端。

20.通过采用上述技术方案,能够在作业结束后,通过旋拧入料管,卸下存油箱,对以及收集完成的冷却油进行处理,更换新的存油箱,连通入料管与存油箱。

21.可选的,存油箱外侧壁固接有把手。

22.通过采用上述技术方案,再进行更换存油箱时,能够通过把手将存油箱拉出,方便更换存油箱。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.首先通过夹具对工件进行夹持,使用铣刀对工件进行铣削,使用冷却管对正在作业工件进行喷涂冷却油,对工件和铣刀降温,且携带废料进落料槽内,通过滤网过滤,过滤后的冷却油进入存油箱内进行储存;

25.2.固接于料槽一侧的支撑架,通过支撑杆固接有竖直向下的驱动缸,驱动缸伸缩杆的端部与磁吸板固接,通过驱动缸的伸缩能够控制磁吸板相对滤网的相对位置,在作业结束后,通过调高磁吸板能够对磁吸板上的废料进行清洁;

26.3.能够在作业结束后,通过旋拧入料管,卸下存油箱,对以及收集完成的冷却油进行处理,更换新的存油箱,连通入料管与存油箱。

附图说明

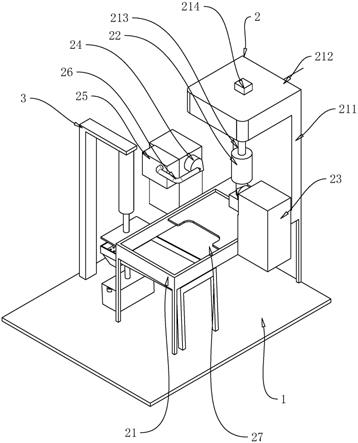

27.图1是本实施例中一种回收冷却油的花键轴铣床的整体示意图。

28.图2是本实施例中一种回收冷却油的花键轴铣床的过滤组件示意图。

29.附图标记说明:1、底板;2、铣床组件;21、工作台;211、竖板;212、横板;213、转动轴;214、驱动电机;22、铣刀;23、夹具架;24、夹具;25、储油箱;26、冷却管;27、落料槽;3、过滤组件;31、废料槽;32、滤网;33、存油箱;331、把手;34、入料管;35、支撑架;36、支撑杆;37、磁吸板;38、驱动缸。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种回收冷却油的花键轴铣床。

32.参照图1和图2,一种回收冷却油的花键轴铣床包括底板1,底板1呈矩形板状结构,底板1上设置有铣床组件2以及位于铣床组件2一侧的过滤组件3。铣床组件2包括固接于底板1上侧的工作台21,固接于工作台21一侧的竖板211,竖板211上固接有水平设置的横板212,横板212与工作台21之间转动连接有转动轴213,转动轴213竖直设置,转动轴213中部固接有铣刀22,铣刀22与转动轴213同轴线设置,工作台21对应转动轴213的位置固接有驱动电机214,驱动电机214竖直设置,驱动电机214的输出轴固接于转动轴213。

33.参照图1和图2,工作台21两侧固接有夹具架23,夹具架23相互靠近的一侧设置有能够夹持工件的夹具24,(此处为现有技术,不再赘述)夹具架23远离铣刀22的一侧固接有储油箱25,储油箱25的上固接有管头对准铣刀22的冷却管26,工作台21的下侧沿工作台21的长度方向开设有落料槽27。

34.使用时,首先通过夹具24夹持工件,驱动电机214驱动转动轴213带动铣刀22对工件进行铣削作业,在进行作业的时候,储油箱25内的冷却油通过冷却管26对准铣刀22和工件进行降温,切割下的废料掉落至落料槽27内,使其切割下的废料能够落入落料槽27内。

35.参照图1和图2,过滤组件3包括固接于底板1上的废料槽31,废料槽31设置于落料槽27的下侧,废料槽31呈长方体状,废料槽31的长度方向与工作台21的宽度方向相同,废料槽31的一端延伸出工作台21的一侧,且废料槽31延伸出工作台21的一端倾斜向下设置,废料槽31延伸出工作台21的一端下侧固接有积液槽,积液槽与废料槽31连通,且工作台对应积液槽的上侧水平设置有滤网32。

36.废料槽31的下侧设置有存油箱33,存油箱33外侧壁固接有轴线竖直设置的把手331,存油箱33与料槽31之间竖直设置有入料管34,入料管34连通料槽31与存油箱33,入料管34的一端固接于料槽31下端,入料管33的另一端螺纹连接于存油箱33上端。

37.参照图1和图2,底板1上对应废料槽31靠近滤网32的一端固接有支撑架35,支撑架35竖直设置,支撑架35靠近料槽31的一侧固接有支撑杆36,支撑杆36水平设置,支撑杆36远离支撑架35的一端竖直固接有驱动缸38,驱动缸38的伸缩杆朝下设置并位于滤网32上侧且驱动缸38的伸缩部的端部螺栓连接有能够吸附废料的磁吸板37。

38.使用时,携带废料的冷却油进入废料槽31内,沿废料槽31的倾斜方向进入积液槽内经过滤网32将冷却油中废料过滤,冷却油从入料管34内进入存油箱33内进行存储,在废料槽31内滤网32上,通过驱动缸38带动磁吸板37吸取废料槽31内的废料,驱动缸38能够向上运动便于清理磁吸板37上的废料,作业结束后,通过旋拧入料管33,将存油箱33拆卸下,通过把手331将存油箱33拉出,使得方便更换存油箱33。

39.本技术实施例一种回收冷却油的花键轴铣床的实施原理为:工件通过夹具24进行夹紧,驱动电机214驱动转动轴213转动从而带动铣刀22能够对工件进行铣削作业,设置于夹具24一侧的冷却管26能够对正在工作的工件喷涂冷却油进行冷却降温且带走产生的废料进入过滤组件3内,冷却油通过滤网32以及磁吸板37实现废料与冷却油之间的分离,使冷却油能够沿着入料管34进入存油箱33内,使冷却油内的杂质减少,能够重复利用,驱动缸38的端部固接的磁吸板37,驱动缸38能够带动磁吸板37趋向靠近或者远离滤网32的方向运动,在趋向远离滤网32的方向运动时,使能够清理磁吸板37上吸附的废料。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1