一种提高吐丝线圈冷却均匀性的散冷辊道的制作方法

1.本发明涉及线材生产设备技术领域,尤其是涉及一种提高吐丝线圈冷却均匀性的散冷辊道。

背景技术:

2.在高速线材生产过程中,提高钢材的综合性能至关重要。而均匀钢中组织,改善其成分偏析的方法有很多,主要包含炼钢过程中控制钢的凝固结构、控制冷却速度及调整合金元素等,轧钢过程中包括加热制度及控冷工艺。控冷工艺主要根据不同钢种的“c”曲线或“cct”曲线来制定,通过电机功率及佳灵装置分别控制辊道本体运行速度及区域分配不同风量。如图5所示,现有的斯太尔摩风冷工艺下,线圈在风冷辊道本体上呈连续圆形分布,会导致两侧的搭接点堆积厚度大、中间堆积厚度薄,整个散卷圆堆积厚度不一致,使边缘搭接点位置温度波动较大,这不仅导致搭接点的受热不均匀,还会影响线材成品同圈性能差。

技术实现要素:

3.本发明要解决的技术问题是:为了克服现有技术中线圈在辊道本体上呈连续圆形分布,导致两侧的搭接点堆积厚度大、中间堆积厚度薄,导致搭接点的受热不均匀,成品线圈性能下降的问题,提供一种提高吐丝线圈冷却均匀性的散冷辊道。

4.本发明解决其技术问题所采用的技术方案是:一种提高吐丝线圈冷却均匀性的散冷辊道,包括辊道本体和安装在辊道本体两侧的若干导向机构,且所述辊道本体两侧的导向机构呈交错布置,所述辊道本体用于运输线圈,所述导向机构用于改变线圈的运行轨迹,使线圈的搭接点分布均匀,通过辊道本体上导向机构的设计,可改变线材运行轨迹,能有序错开堆积较厚的搭接点位,降低冷却不均匀性,改善线材的组织结构,使风冷辊道本体边缘搭接点位置的温度波动达到较为理想的效果,降低线圈同圈性能差,实现线材通卷性能均匀化。

5.为了解决导向机构生产和安装以及导轮导引不同尺寸线圈调节的问题,进一步包括所述导向机构包括固定座以及导轮,所述导轮位置可调节安装在固定座上,所述导轮的位置调节方向和辊道本体的传输方向交错,所述固定座的位置可调节安装在辊道本体上,所述固定座的调节方向和辊道本体的传输方向平行,通过位置可调节的导轮和固定座,使其能够改变不同规格的线圈的运行轨迹,增加使用范围。

6.为了解决固定座调节安装的问题,进一步包括固定座上固定连接有支架,所述支架架设在辊道本体上,所述支架上固定连接有底座,所述底座位于辊道本体的外侧,底座起到增加配重的作用,提高导向机构架设后的稳定性。

7.为了解决导轮调节安装的问题,进一步包括固定座上开设有用于供导轮移动的槽口,所述固定座的顶面设置有支撑臂和两个定位板,所述支撑臂和槽口均位于两个定位板之间,所述定位板上开设有向辊道本体中心线延伸的调节孔,所述调节孔内设置有固定螺杆,所述固定螺杆的杆部和支撑臂螺纹连接,所述支撑臂底面设置有轮轴,所述导轮和轮轴

转动连接并轴向固定,通过固定座上的槽口、支撑臂和定位板上调节孔的设计,使得导轮能够纵向移动根据线圈尺寸调节两侧的导轮之间的间距。

8.为了解决线圈线材进入导轮和辊道本体之间间隙的问题,进一步包括所述固定座两侧设置有导向板,两侧加装的导向板,能有效避免线材头尾进入导轮和辊道本体内侧的间隙以及避免发生倒插及出现大量爬行等生产事故。

9.为了解决导向机构安装和使用的问题,进一步包括该方法包括如下步骤:根据线圈轧制规格,调节辊道本体同侧上相邻两个导轮之间的间距或/和调节导轮向辊道本体中心的伸出长度,使导轮和线圈接触从而改变线圈的运行轨迹,最终呈s形运行轨迹,使线圈堆积的搭接点有序错开。

10.本发明的有益效果是:本发明提供的一种提高吐丝线圈冷却均匀性的散冷辊道,通过辊道本体上导向机构的设计,可改变线材运行轨迹,能有序错开堆积较厚的搭接点位,降低冷却不均匀性,改善线材的组织结构;

11.使风冷辊道本体边缘搭接点位置的温度波动达到较为理想的效果,降低线圈同圈性能差,实现线材通卷性能均匀化。

附图说明

12.下面结合附图和实施例对本发明进一步说明。

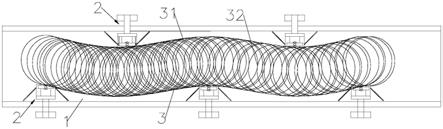

13.图1是本发明的结构示意图;

14.图2是本发明导向机构的放大结构示意图;

15.图3是本发明导向机构的侧视结构示意图;

16.图4是本发明导向机构的前视结构示意图;

17.图5是线圈原有状态的运输结构示意图。

18.1、辊道本体,2、导向机构,21、底座,22、支架,23、固定座,231、槽口,24、支撑臂,25、轮轴,26、导轮,27、定位板,271、调节孔,28、固定螺杆,29、导向板,3、线圈,31、搭接点,32、非搭接点。

具体实施方式

19.现在结合附图对本发明做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.如图1是本发明的结构示意图,一种提高吐丝线圈冷却均匀性的散冷辊道,包括辊道本体1和安装在辊道本体1两侧的若干导向机构2,且所述辊道本体1两侧的导向机构2呈交错布置,所述辊道本体1用于运输线圈3,所述导向机构2用于改变线圈3的运行轨迹,使线圈3的搭接点31分布均匀,通过辊道本体1上导向机构2的设计,可改变线材运行轨迹,能有序错开堆积较厚的搭接点位,降低冷却不均匀性,改善线材的组织结构,使风冷辊道本体1边缘搭接点位置的温度波动达到较为理想的效果,降低线圈3同圈性能差,实现线材通卷性能均匀化。

21.如图2所示,所述导向机构2包括固定座23以及导轮26,所述导轮26位置可调节安装在固定座23上,所述导轮26的位置调节方向和辊道本体1的传输方向交错,所述固定座23的位置可调节安装在辊道本体1上,所述固定座23的调节方向和辊道本体1的传输方向平

行,通过位置可调节的导轮26和固定座23,使其能够改变不同规格的线圈3的运行轨迹,增加使用范围。

22.安装时,导轮26的尾端会插设在辊道本体1内的辊之间,起到限位固定的作用,使导向机构2不会偏移。

23.如图3所示,所述固定座23上固定连接有支架22,所述支架22架设在辊道本体1上,所述支架22上固定连接有底座21,所述底座21位于辊道本体1的外侧,底座21起到增加配重的作用,提高导向机构2架设后的稳定性。

24.如图2、图3和图4所示,所述固定座23上开设有用于供导轮26移动的槽口231,所述固定座23的顶面设置有支撑臂24和两个定位板27,所述支撑臂24和槽口231均位于两个定位板27之间,所述定位板27上开设有向辊道本体1中心线延伸的调节孔271,所述调节孔271内设置有固定螺杆28,所述固定螺杆28的杆部和支撑臂24螺纹连接,所述支撑臂24底面设置有轮轴25,所述导轮26和轮轴25转动连接并轴向固定,通过固定座23上的槽口231、支撑臂24和定位板27上调节孔271的设计,使得导轮26能够纵向移动根据线圈尺寸调节两侧的导轮26之间的间距。

25.如图2和图4所示,所述固定座23两侧设置有导向板29,导向板29采用焊接固定,能有效避免线材头尾进入导轮26和辊道1内侧的间隙以及避免发生倒插及出现大量爬行等生产事故。

26.一种散冷辊道的使用方法:该方法包括如下步骤:根据线圈3轧制规格,调节辊道本体1同侧上相邻两个导轮26之间的间距或/和调节导轮26向辊道本体1中心的伸出长度,使导轮26和线圈3接触从而改变线圈3的运行轨迹,最终呈s形运行轨迹,使线圈3堆积的搭接点31有序错开,分布间距为2

‑

4米。

27.通过在高线散冷辊道两侧加装导轮来改变吐丝线圈3运行轨迹,有序错开散冷辊道上输送的堆积线圈3搭接点的位置,均匀冷却速度,降低高线线圈3高低温度点的温差,使其冷却均匀,进而保证高线全长组织性能均匀。

28.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1