一种弯管机的制作方法

1.本实用新型涉及u型管制作技术领域,特别涉及一种弯管机。

背景技术:

2.在现有的技术中,参照图11和图12,一些弯管机包括理管装置a、保持架b以及弯模具c,保持架b位于理管装置a与弯模具c之间,保持架b设有靠模具b1,其中,保持架b能够翻转以通过弯模具c和靠模具b1将预制管弯折成长u型管d,但是,长u型管d的弯折管段d1的长度受限于保持架b的规格,因此,当切换生产不同弯折管段d1长度的长u型管d时,更换保持架b的工作会极大地降低生产效率。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一,为此,本实用新型提出一种弯管机,能够提高生产效率。

4.根据本实用新型的实施例的一种弯管机,用于弯折预制管,包括机台、取管装置、驱动控制装置以及弯管装置,所述取管装置可活动地设于所述机台,所述取管装置能够夹取所述预制管,所述驱动控制装置设于所述机台,所述驱动控制装置与所述取管装置连接,所述驱动控制装置能够驱使并控制所述取管装置移动,以将预设长度的所述预制管送出,所述弯管装置设于所述机台,所述弯管装置能够接收经所述取管装置送给的预设长度的所述预制管,且能够将接收的所述预制管沿送料方向向后弯折。

5.根据本实用新型实施例的一种弯管机,至少具有如下有益效果:通过上述结构,当切换生产不同弯折管段长度的长u型管时,仅需通过驱动控制装置调节取管装置送出的预制管的长度,即可对应调节弯折管段的长度,其中,该过程无需更换配件,因此,能够提高生产效率。

6.根据本实用新型的一些实施例,还包括支承装置,所述支承装置设于所述机台,所述支承装置位于所述取管装置的移动路径上,所述支承装置能够支承所述预制管,且能够避让所述取管装置。

7.根据本实用新型的一些实施例,所述支承装置包括至少一个支承机构,所述支承机构设于所述机台,所述支承机构能够支承所述预制管,且能够避让所述取管装置。

8.根据本实用新型的一些实施例,所述支承机构包括支承架和第一驱动件,所述支承架可滑动地设于所述机台,所述支承架上设有供所述预制管穿设的支承缺口,所述第一驱动件设于所述机台,所述第一驱动件的输出端与所述支承架连接,所述第一驱动件能够驱使所述支承架滑动以避让所述取管装置。

9.根据本实用新型的一些实施例,所述取管装置包括取管架和第一夹管机构,所述取管架可滑动地设于所述机台,所述取管架与所述驱动控制装置连接,所述第一夹管机构设于所述取管架,所述第一夹管机构设有供所述预制管穿设的第一通道,所述第一夹管机构能够调节所述第一通道的横截面积以夹取所述预制管。

10.根据本实用新型的一些实施例,还包括检测机构,所述检测机构设于所述取管架,所述检测机构设有供所述预制管穿设的第二通道,所述第二通道的横截面积大于所述预制管的横截面积。

11.根据本实用新型的一些实施例,所述检测机构包括检测件和电路模块,所述检测件设于所述取管架,所述检测件设有所述第二通道,所述电路模块设有两个连接端子,两个所述连接端子分别与所述检测件和所述预制管电性连接。

12.根据本实用新型的一些实施例,所述弯管装置包括弯模具、翻转架以及第二驱动机构,所述弯模具设于所述机台,所述翻转架可转动地设于所述机台,所述翻转架设有靠模具和接收芯杆,所述接收芯杆能够接收经所述取管装置送给的所述预制管,所述第二驱动机构设于所述机台,所述第二驱动机构与所述翻转架连接,所述第二驱动机构能够驱使所述翻转架沿送料方向向后翻转,以使所述靠模具翻转将所述接收芯杆上的所述预制管弯折至所述弯模具上。

13.根据本实用新型的一些实施例,还包括退料装置,所述退料装置设于所述翻转架,所述退料装置能够使弯折后的所述预制管退离所述翻转架。

14.根据本实用新型的一些实施例,还包括切管装置,所述切管装置设于所述取管装置,所述切管装置能够裁切所述预制管。

附图说明

15.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

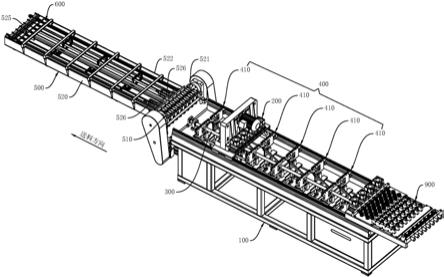

16.图1为本实用新型弯管机一实施例的结构图;

17.图2为图1中所示支承机构的局部分解图;

18.图3为图1中所示翻转架和退料装置的结构图;

19.图4为图1中所示翻转架和弯模具的局部分解图;

20.图5为图1中所示翻转架和第四驱动机构的结构图;

21.图6为图3中所示滑移件的结构图;

22.图7为图1中所示切管装置、取管装置以及检测机构的局部分解图;

23.图8为图7中所示转辊和套筒的结构图;

24.图9为图8中所示套筒的结构图;

25.图10为图1中所示校直校圆装置和第二夹管机构的结构图;

26.图11为现有技术弯管机的结构简图;

27.图12为长u型管的结构图。

28.附图标记:

29.机台100、第二夹管机构110、第二夹板111、第二底板112、第十一驱动件113;

30.取管装置200、取管架210、第一夹管机构220、第一夹板221、第一底板222、第七驱动件223、检测机构230;

31.驱动控制装置300、第一驱动机构310、第二传动杆311、第二连接块312;

32.支承装置400、支承机构410、支承架411、支承缺口411a、第一驱动件412、防脱件413、防脱块413a、行程放大组件414、连接杆414a、摆臂414b;

33.弯管装置500、弯模具510、模具本体511、底夹板512、第三驱动件513、翻转架520、靠模具521、接收芯杆522、转轴523、导筒524、滑动件525、第十二驱动件526、第二驱动机构530、第一转轮531、第二转轮532、第四驱动件533;

34.退料装置600、滑移件610、抵接筒611、延伸部612、第三驱动机构620;

35.第四驱动机构700、连接件710、导斜孔711、中接件720、凸块721、第六驱动件730;

36.切管装置800、转辊810、第四通道811、刀片组件812、轴承组件813、条杆814、第九驱动件820、套筒830、导槽831、连接槽832、第十驱动件840、顶推块841;

37.校直校圆装置900、第一转轮机构910、第二转轮机构920。

具体实施方式

38.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

39.在本实用新型的描述中,如果有描述到第一、第二、第三、第四、第五等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

40.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.本实用新型中,除非另有明确的限定,“设置”、“安装”、“连接”等词语应做广义理解,例如,可以是直接相连,也可以通过中间媒介间接相连;可以是固定连接,也可以是可拆卸连接,还可以是一体成型;可以是机械连接;可以是两个元件内部的连通或两个元件的相互作用关系。所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

42.参照图1至图10,本实用新型实施例一种弯管机,用于弯折预制管,其包括机台100、取管装置200、驱动控制装置300以及弯管装置500。

43.取管装置200可活动地设于机台100,取管装置200能够夹取预制管,驱动控制装置300设于机台100,驱动控制装置300与取管装置200连接,驱动控制装置300能够驱使并控制取管装置200移动,以将预设长度的预制管送出,弯管装置500设于机台100,弯管装置500能够接收经取管装置200送给的预设长度的预制管,且能够将接收的预制管沿送料方向向后弯折。

44.通过上述结构,当切换生产不同弯折管段d1长度的长u型管d时,仅需通过驱动控制装置300调节取管装置200送出的预制管的长度,即可对应调节弯折管段d1的长度,其中,该过程无需更换配件,因此,能够提高生产效率。

45.参照图1,还包括支承装置400,支承装置400设于机台100,支承装置400位于取管装置200的移动路径上,支承装置400能够支承预制管,且能够避让取管装置200。

46.通过上述结构,当取管装置200夹持预制管时,支承装置400支承预制管,以能够降

低预制管被夹持部分的两侧管段的下弯程度,保持预制管校直校圆后的效果,进而能够提高长u型管的良品率。

47.支承装置400包括六个支承机构410,六个支承机构410均设于机台100,六个支承机构410排列设置于取管装置200的移动路径上,支承机构410能够支承预制管,且能够避让取管装置200。

48.需要注意的是,图1中所示一支承机构410被取管装置200遮挡。

49.在一些实施例中,支承机构410的数量可设置为五个、七个等。

50.支承机构410包括支承架411和第一驱动件412。

51.参照图2,支承架411可滑动地设于机台100,支承架411上设有供预制管穿设的支承缺口411a,第一驱动件412设于机台100,第一驱动件412的输出端与支承架411连接,第一驱动件412能够驱使支承架411滑动以避让取管装置200。其中,第一驱动件412可设置为气缸、液压缸以及电动推杆等。

52.第一驱动件412能够驱使支承架411上移,使预制管能够穿设于支承缺口411a,反之,第一驱动件412能够驱使支承架411下移,使支承架411避让取管装置200。

53.在一些实施例中,支承机构410包括伸缩板组和第一驱动件412,伸缩板组横向设置,伸缩板组包括至少两个支承板,相邻的两个支承板层叠设置,且相邻的两个支承板滑动连接,第一驱动件412设于机台100,位于伸缩板组两个侧边的两个支承板其一与机台100连接,另一与第一驱动件412的输出端连接,第一驱动件412能够驱使伸缩板组展开支承预制管,且能够驱使伸缩板组层叠避让取管装置200。

54.在本实施例中,还包括防脱组件413,防脱组件413设于支承架411,防脱组件413能够防止预制管脱出支承缺口411a。

55.防脱组件包括防脱件413和第二驱动件(图中未示出)。

56.参照图2,防脱件413可滑动地设于支承架411,防脱件413设有与支承缺口411a对应的防脱块413a,第二驱动件设于支承架411,第二驱动件与防脱件413连接,第二驱动件能够驱使防脱件413滑动,以带动防脱块413a封闭支承缺口411a。其中,第二驱动件可设置为气缸、液压缸以及电动推杆等。

57.在一些实施例中,防脱组件包括摆动块、第一弹性件以及吸附件,摆动块通过枢轴转动连接于支承架411,第一弹性件套设于枢轴,第一弹性件的一端与支承架411连接,第一弹性件的另一端与摆动块连接,吸附件设于支承架411,吸附件能够吸附摆动块,以使摆动块摆动封闭支承缺口411a,当吸附件停止吸附摆动块时,第一弹性件能够驱使摆动块复位打开支承缺口411a。其中,第一弹性件设置为扭簧;吸附件设置为电磁铁。

58.在本实施例中,还包括行程放大组件414,行程放大组件414设于机台100,第一驱动件412的输出端通过行程放大组件414与支承架411连接,行程放大组件414能够放大第一驱动件412的输出端与支承架411的行程差。

59.行程放大组件414包括连接杆414a和摆臂414b。

60.参照图2,摆臂414b的一端与机台100转动连接,摆臂414b的另一端与第一驱动件412的输出端转动连接,连接杆414a的一端与支承架411转动连接,连接杆414a的另一端与摆臂414b的上述另一端转动连接。

61.弯管装置500包括弯模具510、翻转架520以及第二驱动机构530。

62.参照图1、图3以及图4,弯模具510设于机台100,翻转架520可转动地设于机台100,翻转架520设有靠模具521和接收芯杆522,接收芯杆522能够接收经取管装置200送给的预制管,第二驱动机构530设于机台100,第二驱动机构530与翻转架520连接,第二驱动机构530能够驱使翻转架520沿送料方向向后翻转,以使靠模具521翻转将接收芯杆522上的预制管弯折至弯模具510上。

63.需要注意的是,接收芯杆522能够接收经取管装置200送给的预制管,即经取管装置200送给的预制管能够套设于接收芯杆522。

64.弯模具510包括模具本体511、底夹板512以及第三驱动件513。

65.参照图4,模具本体511设于机台100,模具本体511靠近靠模具521的一端设有u型弧槽,第三驱动件513设于机台100,底夹板512位于模具本体511的下方,底夹板512与模具本体511之间形成有供预制管穿设的第三通道,第三通道与u型弧槽连通,第三驱动件513的输出端与底夹板512连接,当对预制管进行弯折时,第三驱动件513能够驱使底夹板512上移,使第三通道的横截面积减小,进而使底夹板512与模具本体511共同夹持预制管。其中,第三驱动件513可设置为气缸、液压缸以及电动推杆等。

66.靠模具521翻转至弯模具510上,将接收芯杆522上的预制管弯折,具体的,第三驱动件513驱使底夹板512上移,底夹板512与模具本体511共同夹持预制管,翻转架520相对机台100翻转,接收芯杆522上的预制管在靠模具521的作用下沿u型弧槽弯折至模具本体511上,进而形成u型管。

67.第二驱动机构530包括第一转轮531、第二转轮532和第四驱动件533。

68.参照图4,翻转架520通过转轴523转动连接于机台100,第一转轮531和第二转轮532均可转动地设于机台100,第一转轮531套设于转轴523,第一转轮531和第二转轮532套设有输送带(图中未示出),第四驱动件533设于机台100,第四驱动件533与第二转轮532连接,第四驱动件533能够驱使第二转轮532转动,以通过输送带带动第一转轮531转动,进而使翻转架520翻转。

69.在本实施例中,还包括退料装置600,退料装置600设于翻转架520,退料装置600能够使弯折后的预制管退离翻转架520。

70.退料装置600包括滑移件610和第三驱动机构620。

71.参照图1、图3、以及图6,滑移件610可滑动地设于翻转架520,滑移件610上设有抵接筒611,抵接筒611套设于接收芯杆522,抵接筒611能够与预制管的端部抵接,第三驱动机构620设于翻转架520,第三驱动机构620与滑移件610连接,第三驱动机构620能够驱使滑移件610滑动,以带动抵接筒611顶推u型管退离翻转架520。

72.在一些实施例中,第三驱动机构620能够驱使滑移件610滑动调节抵接筒611的位置,以调节预制管套设于接收芯杆522的长度。

73.第三驱动机构620包括第三转轮、第四转轮以及第五驱动件。

74.参照图3,第三转轮和第四转轮均可转动地设于翻转架520,第三转轮和第四转轮套设有输送带,输送带与滑移件610固连,第五驱动件设于翻转架520,第三转轮和第四转轮两者其一与第五驱动件的输出端固连,第五驱动件能够驱使对应的第三转轮或第四转轮转动,以带动输送带运转,进而带动滑移件610滑动。其中,第五驱动件设置为电机。

75.输送带与滑移件610固连,具体的,参照图3和图6,滑移件610设有延伸部612,延伸

部612与输送带穿设有紧固件。其中,紧固件可设置为螺栓等。

76.在一些实施例中,第三驱动机构620包括第一传动杆、第一连接块以及第五驱动件,第一传动杆可转动地设于翻转架520,第一连接块螺纹套设于第一传动杆,第一连接块与滑移件610固连,第五驱动件设于翻转架520,第五驱动件的输出端与第一传动杆连接,第五驱动件能够驱使第一传动杆转动,以通过第一连接块带动滑移件610滑动。

77.为了便于抵接筒611滑动顶推制成的u型管退离翻转架520,还包括第四驱动机构700,第四驱动机构700设于翻转架520,靠模具521可活动地设于翻转架520,第四驱动机构700与靠模具521连接,靠模具521翻转至弯模具510上时,第四驱动机构700能够驱使靠模具521移动远离弯模具510。

78.靠模具521可活动地设于翻转架520,具体的,参照图5,靠模具521的底部设有连接管段,翻转架520设有与连接管段配合的导筒524,连接管段可伸缩地插设于导筒524。

79.第四驱动机构700包括连接件710、中接件720以及第六驱动件730。

80.参照图5,连接件710与靠模具521连接,连接件710设有导斜孔711,中接件720可滑动地设于翻转架520,中接件720设有与导斜孔711配合的凸块721,凸块721位于导斜孔711,第六驱动件730设于翻转架520,第六驱动件730与中接件720连接,第六驱动件730能够驱使中接件720滑动,以带动凸块721顶推导斜孔711的孔壁,使靠模具521移动远离弯模具510。其中,第六驱动件730可设置为气缸、液压缸以及电动推杆等。

81.在一些实施例中,第四驱动机构700可直接设为第六驱动件730,第六驱动件730设于翻转架520,第六驱动件730的输出端与靠模具521的底部连接,靠模具521翻转至弯模具510上时,第六驱动件730能够驱使靠模具521移动远离弯模具510。

82.在本实施例中,为了优化u型管退离翻转架520的工作,参照图3,翻转架520上可滑动地设有滑动件525,接收芯杆522可滑动地设于翻转架520,接收芯杆522远离靠模具521的一端与滑动件525固连,翻转架520上固设有第十二驱动件526,第十二驱动件526的输出端与滑动件525连接。其中,第十二驱动件526可设置为气缸、液压缸以及电动推杆等。

83.当进行退料工作时,第十二驱动件526能够驱使滑动件525滑动,以带动接收芯杆522作背离u型管的移动,进而能够优化u型管移离翻转架520的工作。

84.取管装置200包括取管架210和第一夹管机构220。

85.参照图7,取管架210可滑动地设于机台100,取管架210与驱动控制装置300连接,驱动控制装置300能够驱使并控制取管架210移动,第一夹管机构220设于取管架210,第一夹管机构220设有供预制管穿设的第一通道,第一夹管机构220能够调节第一通道的横截面积以夹取预制管。

86.第一夹管机构220包括第一夹板221、第一底板222以及第七驱动件223。

87.参照图7,第一底板222设于取管架210,第一夹板221位于第一底板222的上方,第一夹板221与第一底板222共同围成供预制管穿设的第一通道,第七驱动件223设于取管架210,第七驱动件223的输出端与第一夹板221连接,第七驱动件223能够驱使第一夹板221移动,使第一通道的横截面积减小,进而使第一夹板221与第一底板222共同夹持预制管。其中,第七驱动件223可设置为气缸、液压缸以及电动推杆等。

88.在本实施例中,为了保证长u型管的良品率,还包括检测机构230,检测机构230设于取管架210,检测机构230设有供预制管穿设的第二通道,第二通道的横截面积大于预制

管的横截面积。

89.参照图7,检测机构230包括检测件和电路模块。

90.检测件设于取管架210,检测件设有第二通道,电路模块设有两个连接端子,两个连接端子分别与检测件和预制管电性连接。

91.当穿设于第二通道的预制管发生弯曲时,发生弯曲的预制管与检测件抵接,电路模块回路以产生检测信号。

92.在一些实施例中,该电路模块可与外部的电源开关电性连接,当穿设于第二通道的预制管发生弯曲时,电路模块产生的检测信号使电源开关断开。

93.驱动控制装置300包括第一驱动机构310和控制机构。

94.第一驱动机构310设于机台100,第一驱动机构310与取管装置200连接,控制机构设于机台100,控制机构与第一驱动机构310电性连接。

95.第一驱动机构310包括第二传动杆311、第二连接块312以及第八驱动件。

96.参照图1和图7,第二传动杆311可转动地设于机台100,第二连接块312螺纹套设于第二传动杆311,第二连接块312与取管架210固连,第八驱动件设于机台100,第八驱动件的输出端与第二传动杆311连接,第八驱动件能够驱使第二传动杆311转动,以通过第二连接块312带动取管架210滑动。其中,第八驱动件设置为电机。

97.控制机构包括控制模块和多个检测件。

98.控制模块和检测件均设于机台100,多个检测件沿取管架210的送料方向依次设置,检测件和第八驱动件均与控制模块电性连接。

99.用户可调节设置参数,使某一检测件生效,当夹取并移送预制管的取管装置200移动至上述检测件的位置时,检测件产生信号并传输给控制模块,控制模块制停第八驱动件,以将预设长度的预制管套设于接收芯杆522。其中,检测件可设置为对射光电开关。

100.在本实施例中,还包括切管装置800,切管装置800设于取管架210,切管装置800能够裁切预制管。

101.切管装置800包括转辊810、第九驱动件820、套筒830以及第十驱动件840。

102.参照图7、图8以及图9,转辊810可转动地设于取管架210,转辊810内设有供预制管穿设的第四通道811,转辊810的端部设有可压缩回弹的刀片组件812,第九驱动件820设于取管架210,第九驱动件820与转辊810连接,第九驱动件820能够驱使转辊810转动,套筒830可滑动地套设于转辊810,套筒830的内侧壁与刀片组件812抵接,第十驱动件840设于取管架210,第十驱动件840与套筒830连接,第十驱动件840能够驱使套筒830滑动,以顶推刀片组件812沿靠近第四通道811的中心轴线的方向移动。

103.在第九驱动件820驱使转辊810转动的同时,第十驱动件840驱使套筒830滑动,以顶推刀片组件812沿靠近第四通道811的中心轴线的方向移动,其中,随转辊810转动的刀片组件812与预制管的外侧壁抵接,进而能够裁切预制管。

104.转辊810的端部设有可压缩回弹的刀片组件812,刀片组件812包括刀片、滑块以及第二弹性件。

105.参照图8,转辊810的端部设有安装腔,转辊810的端部以及端部侧壁分别设有连通上述安装腔的导孔和开口,滑块可滑动地设于安装腔,刀片固定套设于滑块露出于导孔的部分,刀片位于转辊810的端部,第二弹性件的一端与安装腔的腔壁抵接,第二弹性件的另

一端与滑块抵接,第二弹性件能够驱使滑块沿远离第四通道811的中心轴线的方向移动,以使滑块部分露出于开口并与套筒830的内侧壁抵接。其中,第二弹性件设置为弹簧。

106.在本实施例中,转辊810的端部设有可压缩回弹的轴承组件813,轴承组件813的数量设置为两个,两个轴承组件813与刀片组件812环第四通道811的中心轴线均匀设置。

107.轴承组件813的可压缩回弹的设置方式与上述刀片组件812的设置方式相同,故在此不再重复叙述。

108.通过上述结构,能够提高预制管裁切口的完整度。

109.在一些实施例中,轴承组件813的数量可设置为三个、四个等。

110.套筒830可滑动地套设于转辊810,具体的,参照图8和图9,转辊810的外侧壁固设有条杆814,套筒830的内侧壁设有与条杆814配合的导槽831,条杆814可滑动地设于导槽831。

111.第十驱动件840与套筒830连接,具体的,参照图7、图8以及图9,套筒830的外侧壁环设有连接槽832,第十驱动件840的输出端固设有顶推块841,顶推块841设有凸部,凸部位于连接槽832内。其中,第十驱动件840可设置为气缸、液压缸以及电动推杆等。

112.在本实施例中,还包括校直校圆装置900,校直校圆装置900设于机台100,校直校圆装置900能够校直校圆预制管。

113.校直校圆装置900包括第一转轮机构910和第二转轮机构920。

114.第一转轮机构910和第二转轮机构920均设于机台100,第一转轮机构910能够理直理圆预制管的左右外侧壁,第二转轮机构920能够理直理圆预制管的上下外侧壁。

115.参照图10,第一转轮机构910包括第五转轮和第六转轮,第五转轮和第六转轮均可转动地设于机台100,第五转轮和第六转轮能够分别与预制管的左右外侧壁抵接。

116.参照图10,第二转轮机构920包括第七转轮和第八转轮,第七转轮和第八转轮均可转动地设于机台100,第七转轮和第八转轮能够分别与预制管的上下外侧壁抵接。

117.在本实施例中,机台100上设有第二夹管机构110,第二夹管机构110设于机台100,在取管装置200移动取管的过程中,第二夹管机构110能够防止经校直校圆的预制管回退。

118.第二夹管机构110包括第二夹板111、第二底板112以及第十一驱动件113。

119.参照图10,第二底板112设于机台100,第二夹板111位于第二底板112的上方,第二夹板111与第二底板112共同围成供预制管穿设的第五通道,第十一驱动件113设于机台100,第十一驱动件113的输出端与第二夹板111连接,第十一驱动件113能够驱使第二夹板111移动,使第五通道的横截面积减小,进而使第二夹板111与第二底板112共同夹持预制管。其中,第十一驱动件113可设置为气缸、液压缸以及电动推杆等。

120.当然,本实用新型并不局限于上述实施方式,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可作出等同变形或替换,这些等同的变形和替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1