定位装置及冲孔系统的制作方法

1.本实用新型涉及一种加工设备,特别涉及一种定位装置及冲孔系统。

背景技术:

2.大功率设备控制柜总电流比较大,使用电线,要求使用的线径比较粗,制作成型困难且不利于批量生产,此时电气设备之间就适合采用铜排连接,铜排可以有效的节省电控柜内部的布线空间,易于成型和批量生产。不同的设备所使用的铜排规格尺寸以及开孔尺寸等需要通过二次加工批量获得。在以往的制作过程中都是采用人工画线和控制液压站的方式来对铜排进行剪切、冲孔、折弯,这种方式操作控制的精度和一致性难以保证,且效率低下,人工成本高。传统的打孔方式多为人工定位,首先需要在铜排上使用标记笔或其它手段在铜排上对需要打孔的位置进行标注,标注孔位置需要满足孔到端的距离和孔中心位置的要求,这种人工方式效率低且误差较高。

技术实现要素:

3.实用新型目的:本实用新型提供了一种用于铜排的定位装置以及加工铜排的冲孔系统,解决了现有技术中冲孔加工效率以及精度低的问题。

4.技术方案:本实用新型所述的定位装置,包括用于夹持工件的夹持机构、设置于所述夹持机构下方的用于夹持机构横向移动的第一导轨、用于推动所述夹持机构以及第一导轨纵向移动的第一驱动机构以及用于工件位置校准的校正机构,所述校正机构为在纵向中心线两侧对称设置的向着工件方向倾斜向外延伸的阻挡件;工件在第一驱动机构的推动下抵住阻挡件,工件在驱动机构的推力以及阻挡件的作用下完成工件的对中校准。

5.作为本实用新型的一种优选结构,所述校正机构为在纵向中心线两侧对称设置的v形挡板。

6.作为本实用新型的一种优选结构,所述夹持机构为固定于所述第一导轨上方的对称设置的夹持块,每个夹持块的外侧固定有用于调整两块夹持块之间距离的弹性机构。

7.作为本实用新型的一种优选结构,所述第一驱动机构为伺服电机。

8.作为本实用新型的一种优选结构,所述工件为铜排。

9.作为本实用新型的一种优选结构,所述夹持机构两侧设置有用于夹持机构纵向移动的第二导轨,所述第二导轨与第二驱动机构的丝杆固定。

10.作为本实用新型的一种优选结构,所述第二导轨为滑轨。

11.本实用新型所述的冲孔系统,包括所述的定位装置以及用于工件冲孔的冲孔设备。

12.作为本实用新型的一种优选结构,所述冲孔设备包括第三驱动机构以及由第三驱动机构驱动的冲孔模具。

13.作为本实用新型的一种优选结构,所述第三驱动机构为液压缸。

14.有益效果:(1)本实用新型通过对称设置的阻挡件形成校准机构,配合第一导轨,

使得安装于夹持机构上的工件可以自动实现对中,避免手动加工时的误差,且提高了铜排加工效率;(2)本实用新型的冲孔系统自动化程度高,提高了铜排冲孔的效率。

附图说明

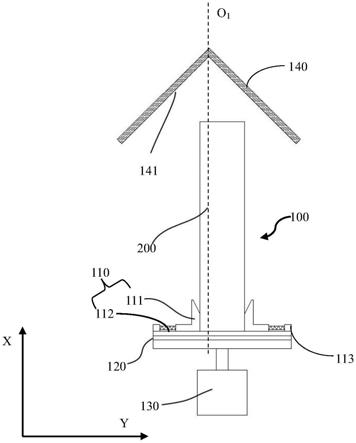

15.图1为实施例1的定位装置结构示意图;

16.图2为实施例1的定位装置结构示意图;

17.图3为实施例1的定位装置水平剖视图;

18.图4为实施例1的定位装置结构示意图;

19.图5为实施例2的冲孔系统的剖视图。

具体实施方式

20.实施例1:本实施例中提供了一种用于铜排加工的对中的定位装置,图1为定位装置100的水平剖视图,图2为定位装置100的侧视图,图3为定位装置100的俯视图,图4为定位装置100的立体图。定位装置100同样也适用于其他需要对中冲孔的工件。本实用新型的所述的定位装置100,包括用于夹持铜排的夹持机构110、设置于夹持机构110下方的用于夹持机构110横向移动的第一导轨120、用于推动夹持机构110以及第一导轨120纵向移动的第一驱动机构130以及用于铜排位置校准的校正机构140。还需要说明的是,本实施例中的纵向是指x轴延伸的方向,横向为y轴延伸的方向。

21.本实施例中的夹持机构110为固定于第一导轨120上方的对称设置的夹持块111,两块夹持块111在纵向方向上对称设置,在本实施例中,夹持块111为沿着纵向延伸的用于夹持铜排的板块,每个夹持块111的外侧固定有用于调整两块夹持块111之间距离的弹性机构112,在本实施例中弹性机构112为弹簧,夹持块111的外侧即为远离铜排200的一侧;位于夹持块111两侧的弹簧一端与固定条113固定,另一端与夹持块111固定,在使用时,由于弹性机构112具有弹力,可以夹持具有不同宽度的铜排。

22.夹持机构110下方为横向设置的第一导轨120,夹持机构110卡在第一导轨上120,可以在受力的情况下,夹持机构110在第一导轨120的导向下横向移动,本实施例中,第一导轨120为横向延伸的横条,夹持机构110下方设置有用于卡合第一导轨120的卡块114,如图4所示,卡块114可以沿着横向设置的第一导轨120滑动,设置在卡块114上方的夹持块111随着卡块114移动。

23.如图3所示,第一导轨120两侧下方分别与第二导轨150连接,即第二导轨150为设置于夹持机构110两侧的纵向延伸的两条滑轨。第一导轨110两端卡在第二导轨150上,第一导轨120在纵向推力的作用下可沿着第二导轨150纵向移动。在第一驱动机构130的推动下,夹持机构110在第一导轨120的作用下完成横向位置的调整,在第二导轨150的导向下完成夹持机构110纵向移动。

24.第一导轨120与第一驱动机构130连接,在本实施例中,第一驱动机构130为伺服电机,第一导轨120与第一驱动机构130的输出端连接,第一驱动机构130推进第一导轨120纵向移动,卡合固定在第一导轨120上的夹持机构110在第一驱动机构130的推动下沿着第二导轨150实现同步的纵向移动。

25.第二导轨150及夹持机构110都固定在第二驱动机构160(伺服电机)的丝杆161上

方,设置在第一导轨120两侧的平行滑轨与丝杠161连接,第二驱动机构160带动丝杠161运动时,与丝杠161连接的第二导轨150同步运动,通过丝杠161控制铜排纵向移动距离。

26.校正机构140为在纵向中心线o1两侧对称设置的向着铜排方向倾斜向外延伸的阻挡件141;铜排在第一驱动机构130的推动下抵住阻挡件141,工件在驱动机构的推力以及阻挡件141的作用下横向移动,完成工件的对中校准。作为一种可选形式,本实施例的校正机构140为在纵向中心线o1两侧对称设置的v形挡板,v形挡板的顶角位于纵向中心线o1上,v形挡板沿着纵向中心线o1向外侧倾斜延伸。本实施例的校正机构140可以实现铜排200的自动对中。实施例2:如图5所示,本实用新型所述的冲孔系统,包括实施例1的定位装置100以及用于工件200冲孔的冲孔设备300。冲孔设备300包括第三驱动机构301以及由第三驱动机构301驱动的冲孔模具302。在本实施例中,第三驱动机构301为液压缸,冲孔模具302固定于液压缸上,冲孔模具302位于铜排纵向中心线o1正上方,冲孔模具302在液压缸的带动下,实现铜排的冲孔。

27.工作方法:在冲孔之前,在触摸屏中输入铜排的宽度,孔中心点到校正机构140的端点的距离(端点为校正机构140夹角顶端,即零点)尺寸等参数即可进行操作。设置孔与孔之间的间距和冲孔的个数,控制系统通过控制第二驱动机构160(伺服电机)驱动丝杆161上的铜排移动需要的距离,在冲完第一个孔后按照设定间距依次移动冲孔装置完成连续多个冲孔。

28.将铜排200放置在夹持机构110上,铜排由于夹持机构110的弹性机构112(弹簧)挤压夹持块111使得夹持块向中间夹紧铜排,可以确保铜排垂直于第一导轨120。在安装完铜排200后,在控制系统的控制界面上确认开始启动程序,位于后端的第一驱动机构130(伺服电机)开始向前推进,若铜排未安装在冲孔装置的加工线上(纵向中心线o1)上,在推进的过程中就会由铜排200前端的左右端中的一端先接触到校正机构140中的阻挡件141的一边,在阻挡件141的作用下,随着铜排200继续推进,铜排的一端受到阻挡而向未受到阻挡的一端移动,直到铜排前端两端都受到校正机构140的阻挡从而无法继续向前移动,在受到阻挡后设置在校正机构140上的压力传感器检测压力开始上升,当检测到压力上升到设定的值时停止动作。此时铜排200的中心线就会与校正机构140的纵向中心线o1重合,完成铜排200的自动对中。

29.在完成对中后安装于铜排上方的冲孔设备300就开始运行,冲孔设备的冲孔模具在液压缸作用下开始运行,开始对铜排进行冲孔。

30.本实用新型采用v字形对中校正机构,可以自动将铜排冲孔位置调整到中心点,冲孔设备的冲孔模具以及铜排中心线在同一条直线上,使得铜排冲出的孔符合图纸设计要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1