一种静铁芯螺纹孔攻丝加工装置的制作方法

1.本实用新型涉及静铁芯螺纹孔加工技术领域,特别涉及一种静铁芯螺纹孔攻丝加工装置。

背景技术:

2.静铁芯是电磁阀的重要零部件,静铁芯是磁力开关不可或缺的组成部分,其作用是与线圈绕组配合成电磁铁,增强磁场,同时也起到尺寸匹配作用。

3.授权公告号为cn102581556b的发明专利公开了一种电磁阀静铁芯加工工艺,其包括以下步骤:a、原材料第一次冷拉;b、冷拉后材料第一次退火处理;c、材料进行第二次冷拉;d、材料进行冷镦,形成零件胚体;e、冷镦后零件做第二次退火处理;f、检测零件磁性能,合格后做表面精加工处理。其中,表面精加工处理包含钻孔和螺纹孔攻丝等加工等工序,而现有技术中,钻孔和螺纹孔攻丝是分开操作的,通常是先利用钻床进行钻孔,再采用自动攻丝机进行螺纹孔攻丝操作,在螺纹孔攻丝的时候难以实现精准定位,工艺过程复杂,加工效率低。

技术实现要素:

4.本实用新型的目的是提供一种静铁芯螺纹孔攻丝加工装置,利用静铁芯的上端圆盘的外圆和孔以进行定位,再通过气动压板将圆盘压住,实现定位与装夹,然后采用自动攻丝机加装多轴器进行攻丝,工艺过程简单,加工效率高。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种静铁芯螺纹孔攻丝加工装置,包括机体,所述机体上设有端面孔攻丝电机,所述端面孔攻丝电机上安装有端面孔攻丝多轴器,所述端面孔攻丝多轴器上安装有用于攻丝加工的刀具,所述刀具的下方设有装夹定位装置,所述装夹定位装置包括定位座、压紧气缸和压板,所述定位座固定在机体上,所述压紧气缸位于定位座的一侧,所述压板的一端与压紧气缸的伸缩轴铰接,所述压板的中部与支撑座铰接,所述支撑座固定在机体上,所述压板的另一端与静铁芯接触。

7.通过采用上述技术方案,将静铁芯定位在定位座上,使得安装在端面孔攻丝多轴器上的刀具对准静铁芯待攻丝的螺孔,然后启动压紧气缸,压紧气缸驱动压板将静铁芯压紧在定位座上,控制端面孔攻丝多轴器下移,启动端面孔攻丝电机,使得安装在端面孔攻丝多轴器上的刀具对静铁芯上待攻丝的螺孔进行攻丝加工,通过端面孔攻丝多轴器可以实现一次对多个孔进行攻丝加工,加工过程简单,效率高。

8.本实用新型的进一步设置为:所述定位座的顶部设有用于静铁芯定位的定位槽,所述定位槽的横向宽度大于静铁芯杆部直径小于静铁芯盘部直径,所述定位槽沿纵向将定位座贯穿,所述定位槽的深度大于静铁芯的轴向尺寸。

9.通过采用上述技术方案,定位时,静铁芯杆部置于定位槽中,静铁芯盘部承载在定位座的顶部,再通过压板压紧,共同实现定位装夹,操作过程简单,定位槽沿纵向将定位座

贯穿,使得攻丝加工过程中产生的废屑和切削液能够很方便的从定位槽中排出,无需人工清理,省时省力。

10.本实用新型的进一步设置为:所述定位座的顶部还设有用于静铁芯盘部定位的圆形凹槽,所述圆形凹槽与定位槽相互贯穿。

11.通过采用上述技术方案,圆形凹槽与静铁芯盘部相匹配,使得静铁芯在定位后,其轴心始终位于圆形凹槽的圆心处,而静铁芯盘部、静铁芯杆部和静铁芯盘部上的孔在加工过程中定位基准均是静铁芯的轴心,因此利用圆形凹槽对静铁芯盘部定位的方式,使得静铁芯在攻丝加工过程中,其轴心的位置与其定位基准重合,从而实现了基准统一原则,因此加工误差更小。

12.本实用新型的进一步设置为:所述圆形凹槽的底部设有用于于静铁芯盘部周向定位的周向定位部。

13.通过采用上述技术方案,通过在圆形凹槽的底部设置周向定位部来对静铁芯的周向进行定位,可以有效防止静铁芯绕轴心转动,从而保证每个静铁芯在装夹定位时,其待加工的螺孔均与端面孔攻丝多轴器上的刀具相对,无需人工调整,装夹效率高,定位精度高。

14.本实用新型的进一步设置为:所述周向定位部包括定位销、销孔、调节弹簧,所述销孔设置在圆形凹槽的底面,所述定位销位于销孔内,所述定位销的底部通过调节弹簧固定在销孔的底部,自由状态下,定位销的顶部高于圆形凹槽的底面。

15.通过采用上述技术方案,定位时,将静铁芯杆部放入定位槽中,同时将静铁芯盘部放入圆形凹槽中,静铁芯盘部底面与定位销接触并将定位销压入销孔中,调节弹簧蓄积压缩力,然后周向旋转静铁芯盘部,至静铁芯盘部孔与销孔重合,此时定位销在调节弹簧的弹簧力的作用下上升并依次穿过从销孔和静铁芯盘部孔,从而将静铁芯盘部卡住,此时静铁芯无法周向转动,因此实现了周向定位,操作过程简单,定位效果好,当静铁芯盘部进行端面孔加工时,无需周向定位,定位销被压入销孔中,不会影响静铁芯的装夹,周向定位部的设计,进一步提高了定位座的通用性,同时,定位过程简单,成本低。

16.本实用新型的进一步设置为:所述压板与静铁芯接触的一端设有向下延伸的凸台,所述凸台上设有弹性垫。

17.通过采用上述技术方案,压板通过凸台与静铁芯盘部的上表面接触,大大增加了与静铁芯盘部的上表面的接触面积,因此夹紧效果更好,同时,利用面接触代替线接触的方式,可以减少对静铁芯盘部的压痕,有利于提高静铁芯的表面质量,同时在凸台底部设置弹性垫,将压板对静铁芯的硬接触换成软接触,弹性垫可以有效缓冲压板对静铁芯夹紧时的冲击力,从而更进一步避免了压板对静铁芯盘部造成压痕的现象。

18.本实用新型的有益效果是:

19.1.本实用新型通过定位座对静铁芯进行定位,使得安装在端面孔攻丝多轴器上的刀具对准静铁芯待攻丝的螺孔,然后通过压紧气缸驱动压板将静铁芯压紧在定位座上,控制端面孔攻丝多轴器下移,启动端面孔攻丝电机,使得安装在端面孔攻丝多轴器上的刀具对静铁芯上待攻丝的螺孔进行攻丝加工,通过端面孔攻丝多轴器可以实现一次对多个孔进行攻丝加工,加工过程简单,效率高。

20.2.本实用新型通过在定位座的顶部设置定位槽,定位时,静铁芯杆部置于定位槽中,静铁芯盘部承载在定位座的顶部,再通过压板压紧,共同实现定位装夹,操作过程简单,

定位槽沿纵向将定位座贯穿,使得攻丝加工过程中产生的废屑和切削液能够很方便的从定位槽中排出,无需人工清理,省时省力。

21.3.本实用新型通过圆形凹槽与静铁芯盘部相匹配,使得静铁芯在定位后,其轴心始终位于圆形凹槽的圆心处,而静铁芯盘部、静铁芯杆部和静铁芯盘部上的孔在加工过程中定位基准均是静铁芯的轴心,因此利用圆形凹槽对静铁芯盘部定位的方式,使得静铁芯在攻丝加工过程中,其轴心的位置与其定位基准重合,从而实现了基准统一原则,因此加工误差更小。

22.4.本实用新型通过在圆形凹槽的底部设置周向定位部来对静铁芯的周向进行定位,可以有效防止静铁芯绕轴心转动,从而保证每个静铁芯在装夹定位时,其待加工的螺孔均与端面孔攻丝多轴器上的刀具相对,无需人工调整,装夹效率高,定位精度高,且周向定位操作过程简单,定位效果好,同时还进一步提高了定位座的通用性,成本低。

23.5.本实用新型通过在压板与静铁芯接触的一端设置向下延伸的凸台,压板通过凸台与静铁芯盘部的上表面接触,大大增加了与静铁芯盘部的上表面的接触面积,因此夹紧效果更好,同时,利用面接触代替线接触的方式,可以减少对静铁芯盘部的压痕,有利于提高静铁芯的表面质量,同时在凸台底部设置弹性垫,将压板对静铁芯的硬接触换成软接触,弹性垫可以有效缓冲压板对静铁芯夹紧时的冲击力,从而更进一步避免了压板对静铁芯盘部造成压痕的现象。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

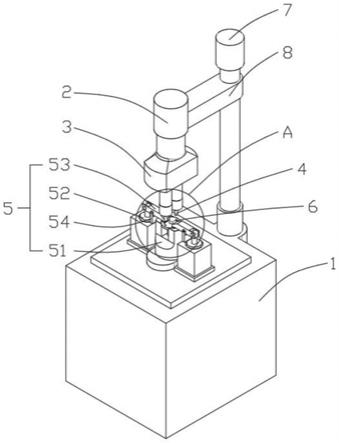

25.图1是本实用新型所述的一种静铁芯螺纹孔攻丝加工装置的整体结构示意图。

26.图2是图1中a的局部放大图。

27.图3是本实用新型所述的一种静铁芯螺纹孔攻丝加工装置中定位座的结构示意图。

28.图4是采用本实用新型所述的一种静铁芯螺纹孔攻丝加工装置进行攻丝加工的静铁芯的结构示意图。

29.图5是本实用新型所述的一种静铁芯螺纹孔攻丝加工装置中定位座的局部剖面示意图。

30.图中,1、机体;2、端面孔攻丝电机;3、端面孔攻丝多轴器;4、刀具;5、装夹定位装置;51、定位座;511、定位槽;512、圆形凹槽;513、定位销;514、销孔;515、调节弹簧;52、压紧气缸;53、压板;531、凸台;532、弹性垫;54、支撑座;6、静铁芯;61、静铁芯杆部;62、静铁芯盘部;7、驱动电机;8、丝杠螺母副。

具体实施方式

31.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型

的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.参照图1~图5,一种静铁芯螺纹孔攻丝加工装置,包括机体1,所述机体1上设有端面孔攻丝电机2,所述端面孔攻丝电机2上安装有端面孔攻丝多轴器3,所述端面孔攻丝多轴器3上安装有用于攻丝加工的刀具4,所述刀具4的下方设有装夹定位装置5,所述装夹定位装置5包括定位座51、压紧气缸52和压板53,所述定位座51固定在机体1上,所述压紧气缸52位于定位座51的一侧,所述压板53的一端与压紧气缸52的伸缩轴铰接,所述压板53的中部与支撑座54铰接,所述支撑座54固定在机体1上,所述压板53的另一端与静铁芯6接触,将静铁芯6定位在定位座51上,使得安装在端面孔攻丝多轴器3上的刀具4对准静铁芯6待攻丝的螺孔,然后启动压紧气缸52,压紧气缸52驱动压板53将静铁芯6压紧在定位座51上,控制端面孔攻丝多轴器3下移,端面孔攻丝多轴器3下移可以通过纵向设置驱动电机7驱动丝杠螺母副8来实现,丝杠螺母副可以通过电机来驱动,或者通过人工手动驱动均可,再启动端面孔攻丝电机2,端面孔攻丝多轴器3下移的过程中使得安装在端面孔攻丝多轴器3上的刀具4对静铁芯6上待攻丝的螺孔进行攻丝加工,通过端面孔攻丝多轴器3可以实现一次对多个孔进行攻丝加工,加工过程简单,效率高。

33.进一步的,所述定位座51的顶部设有用于静铁芯6定位的定位槽511,所述定位槽511的横向宽度大于静铁芯杆部61直径小于静铁芯盘部62直径,所述定位槽511沿纵向将定位座51贯穿,所述定位槽511的深度大于静铁芯6的轴向尺寸,定位时,静铁芯杆部61置于定位槽511中,静铁芯盘部62承载在定位座51的顶部,再通过压板53压紧,共同实现定位装夹,操作过程简单,定位槽511沿纵向将定位座51贯穿,使得攻丝加工过程中产生的废屑和切削液能够很方便的从定位槽511中排出,无需人工清理,省时省力。

34.进一步的,所述定位座51的顶部还设有用于静铁芯盘部62定位的圆形凹槽512,所述圆形凹槽512与定位槽511相互贯穿,圆形凹槽512与静铁芯盘部62相匹配,使得静铁芯6在定位后,其轴心始终位于圆形凹槽512的圆心处,而静铁芯盘部62、静铁芯杆部61和静铁芯盘部62上的孔在加工过程中定位基准均是静铁芯6的轴心,因此利用圆形凹槽512对静铁芯盘部62定位的方式,使得静铁芯6在攻丝加工过程中,其轴心的位置与其定位基准重合,从而实现了基准统一原则,因此加工误差更小。

35.进一步的,所述圆形凹槽512的底部设有用于于静铁芯盘部62周向定位的周向定位部,通过在圆形凹槽512的底部设置周向定位部来对静铁芯6的周向进行定位,可以有效防止静铁芯6绕轴心转动,从而保证每个静铁芯6在装夹定位时,其待加工的螺孔均与端面孔攻丝多轴器3上的刀具4相对,无需人工调整,装夹效率高,定位精度高。

36.进一步的,所述周向定位部包括定位销513、销孔514、调节弹簧515,所述销孔514设置在圆形凹槽512的底面,所述定位销513位于销孔514内,所述定位销513的底部通过调节弹簧515固定在销孔514的底部,自由状态下,定位销513的顶部高于圆形凹槽512的底面,定位时,将静铁芯杆部61放入定位槽511中,同时将静铁芯盘部62放入圆形凹槽512中,静铁芯盘部62底面与定位销513接触并将定位销513压入销孔中,调节弹簧515蓄积压缩力,然后周向旋转静铁芯盘部62,至静铁芯盘部62孔与销孔514重合,此时定位销513在调节弹簧515的弹簧力的作用下上升并依次穿过从销孔514和静铁芯盘部62孔,从而将静铁芯盘部62卡住,此时静铁芯6无法周向转动,因此实现了周向定位,操作过程简单,定位效果好,当静铁

芯盘部62进行端面孔加工时,无需周向定位,静铁芯盘部62将定位销513被压入销孔514中,不会影响静铁芯6的装夹,周向定位部的设计,进一步提高了定位座51的通用性,同时,定位过程简单,成本低。

37.进一步的,所述压板53与静铁芯6接触的一端设有向下延伸的凸台531,所述凸台531上设有弹性垫532,压板53通过凸台531与静铁芯盘部62的上表面接触,大大增加了与静铁芯盘部62的上表面的接触面积,因此夹紧效果更好,同时,利用面接触代替线接触的方式,可以减少对静铁芯盘部62的压痕,有利于提高静铁芯6的表面质量,同时在凸台531底部设置弹性垫532,将压板53对静铁芯6的硬接触换成软接触,弹性垫532可以有效缓冲压板53对静铁芯6夹紧时的冲击力,从而更进一步避免了压板53对静铁芯盘部62造成压痕的现象。

38.本实用新型的工作原理:将静铁芯杆部61放入定位槽511中,同时将静铁芯盘部62放入圆形凹槽512中,静铁芯盘部62底面与定位销513接触并将定位销513压入销孔中,调节弹簧515蓄积压缩力,然后周向旋转静铁芯盘部62,至静铁芯盘部62孔与销孔514重合,此时定位销513在调节弹簧515的弹簧力的作用下上升并依次穿过从销孔514和静铁芯盘部62孔,从而将静铁芯盘部62卡住,此时,安装在端面孔攻丝多轴器3上的刀具4与静铁芯6待攻丝的螺孔相对,然后启动压紧气缸52,压紧气缸52驱动压板53将静铁芯6压紧在定位座51上,控制端面孔攻丝多轴器3下移,再启动端面孔攻丝电机2,端面孔攻丝多轴器3下移的过程中对静铁芯6上待攻丝的螺孔进行攻丝加工,加工过程简单,效率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1